COB LED光源封装密度对发光效率的影响

2019-04-10李炳乾罗明浩俞理云夏正浩陈叶青

李炳乾 ,罗明浩 ,俞理云 ,夏正浩,陈叶青 ,陈 岩

(1.五邑大学 应用物理与材料学院,广东 江门 529020;2.中山市光圣半导体科技有限责任公司, 广东 中山 528421)

引言

根据不同照明领域的应用特点,白光LED具有多种封装形式,在很多领域取代传统照明光源[1-3]。COB(Chip on Board)是将LED芯片直接固定在高导热的金属或者陶瓷基板上,通过基板直接散热,减少热阻可以实现高密度的集成封装[4,5]。采用COB封装的LED光源由于光通量/面积比很高,在很小的发光面积上可以实现很高的光通量输出,因此发光面积较小,有利于灯具的光学设计,在商业照明、博物馆照明等对照明质量要求苛刻的领域得到广泛的应用。

为了解决COB封装高光通量密度时的发光效率下降问题,和光通维持率,人们在荧光粉的涂覆方式上开展了大量理论和实验研究[6-9]。近年来,由于荧光粉制备工艺的改进,荧光粉的高温淬灭现象得到有效缓解,在产业界的推动下,在COB白光LED封装技术方面出现了“沉粉工艺”,即利用低粘度硅胶混合荧光粉,让荧光粉在固化过程中充分沉淀,在芯片表面附近出现一个浓度很高的荧光粉薄层。沉粉技术从原理上讲有其合理之处,一是高密度的荧光粉薄层可以提高光致激发的效率,二是高密度的荧光粉薄层的导热率较高,为芯片向基板散热提供了一个并联的导热通道,可以降低芯片到基板的热阻。本文采用镜面率基板,用传统荧光粉涂覆工艺制作了18,24 W和36 W的COB LED光源,实验测量了脉冲驱动时不同封装密度COB LED光源发光效率的电流依赖关系,实验证明了随着封装密度的增加,光源的发光效率呈现下降趋势,并对发光效率的下降原因进行了定性分析。在此基础上,采用沉粉技术制作了36 W的COB LED光源,实验结果表明:沉粉工艺制作的36 W光源恒流驱动时发光效率和光效维持率均明显优于传统的荧光粉涂覆技术。

1 实验材料和样品制作

实验选用边长为13 mm的正方形镜面铝基板,发光面和固晶区的尺寸为直径10 mm的圆形。镜面铝基板兼有光反射率高和导热性能好两方面的优点,是高端COB LED光源的首选基板。芯片采用德豪润达的商品化芯片,型号为DH1428,芯片尺寸为0.35 mm×0.70 mm,发光的峰值波长452.5 nm, 荧光粉采用博睿的537H7黄绿粉和R630P6红粉。为了分析光源热量产生的来源和大小,首先采用半球形的封装结构,制作了蓝光LED,采用半球形封装可以有效增加蓝光的提取效率,实验测量芯片在150 mA典型工作电流下,单颗蓝光芯片出射功率为243.8 mW,相应的电光转换效率为52.5%。

18 W、24 W和36 W样品分别使用36颗、48颗和72颗芯片,采用先串联,然后2串并联的连接方式,对应的典型工作电流为300 mA,电压分别为54 V、72 V和108 V、电路连接如图1所示。

图1 COB LED电路连接示意图Fig.1 COB LED circuit diagram

为了保证对比实验的真实性和可信性,所有样品制作均采用同一生产批号的芯片、荧光粉、硅胶(沉粉工艺除外)和镜面铝基板,通过微调荧光胶的涂覆量,使得制作的各种样品色坐标基本一致。沉粉工艺使用的硅胶在固化温度下,可以较长时间保持低的粘度,以利于荧光粉的沉淀,沉粉工艺制作的样品表面清澈透明,说明固化过程中,荧光粉沉淀充分,大部分荧光粉沉淀在芯片表面附近的薄层。

2 实验结果分析

2.1 脉冲驱动时发光效率随电流的变化

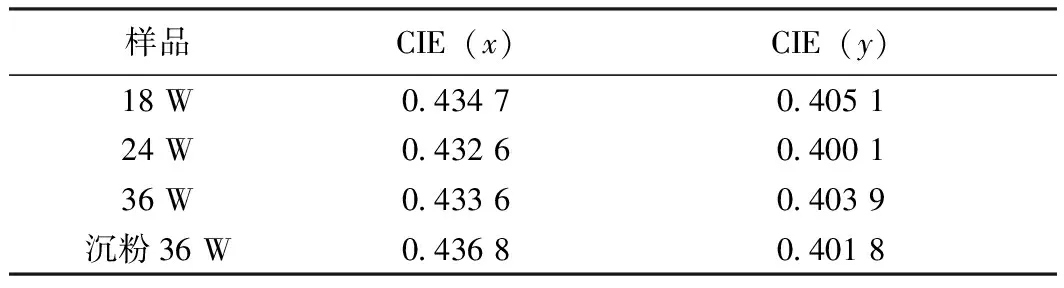

测量时随机选择不同种类的样品各3颗,工作电流从20 mA开始增加,每隔20 mA测量一组数据,直到光通量出现饱和效应,测量的参数值取3颗样品测量数据的算术平均值,可以有效避免样品个体差异对实验结果带来的影响。表1是几种样品色坐标的测量结果,从表中可以看出,几种样品的色坐标非常接近,表中没有列出的色温、显色指数也几乎相同,实验中也发现两种样品色坐标随电流的变化规律相同,而且差别不大,在这样的情况下比较它们发光效率的差异具有了实际意义。

表1 300 mA时四种不同样品的色坐标Table 1 CIE(x,y) of different samples@300 mA

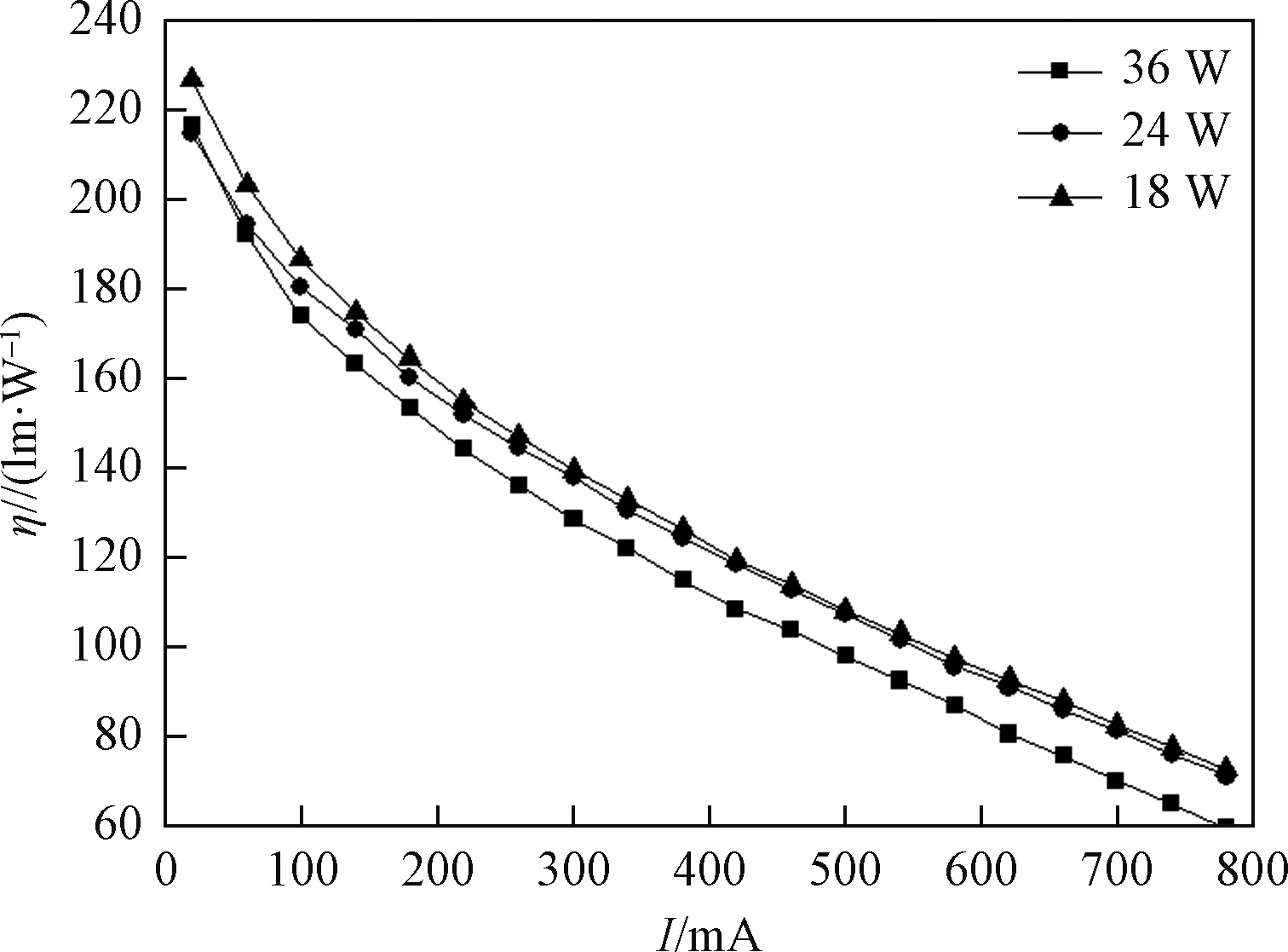

图2是三种不同功率COB LED光源发光效率(η)随电流的变化关系,实验时,电流由20 mA开始,每隔40 mA测量一次光电参数,直到出现饱和效应(光通量不随电流增加而增加)。从图中可以看出,三种样品的发光效率都随着电流的变化呈现出相同的规律,即随着驱动电流增加,发光效率呈现单调下降的现象。因为这时候采用的是脉冲驱动时,驱动电脉冲的持续时间在毫秒量级(50 ms),芯片电光转换和荧光粉光致发光时产生的热效应可以忽略不计,实验中各种样品发光效率随电流增加的下降主要是蓝光芯片电光转换效率下降的结果,这里面既有高电流密度时电流扩散不均带来的,又有所谓的“光效下降”效应起的作用。

图2 不同封装密度发光效率随电流的变化Fig.2 The change of the luminous efficiency of different packaging density with the current

图2数据反映出的更重要的一点是随着光源功率(封装密度)的增加,发光效率呈现出下降的趋势,与18 W光源相比,在典型工作状态下(300 mA),24 W、36 W光源发光效率分别下降了1.14%和7.96%。为了解释这一现象,文中计算得到了18 W、24 W、36 W三种COB光源引入芯片面积/镜面铝反光面积比分别为11.24%、14.98%和22.47%。相比于镜面铝的高反射率,LED芯片对光的反射率要低很多,芯片面积占比的增加导致了基板表面整体反射率的降低是导致COB LED光源的整体发光效率下降的原因之一,这个原因也是提高光源封装密度必然会带来的副作用。

除此之外,出现随着封装密度提高发光效率下降的还有另外一个因素,LED芯片侧面发出的光也占有相当比例,随着封装密度提高,芯片之间的距离缩短,芯片侧面发光照射到周围芯片侧面的几率有所增加,一般情况下认为照射到其他芯片上的蓝光会被芯片完全吸收,这个因素一方面可以通过采用图形衬底技术改变芯片发光的空间分布部分消除,也可以在封装层面进行通过沉粉技术适当弥补。

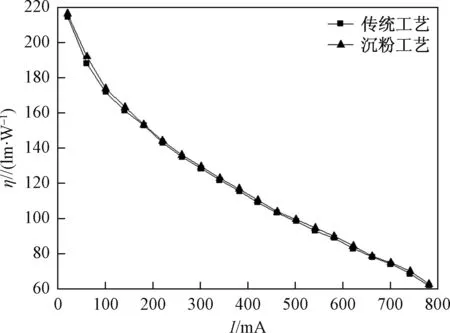

针对发光效率下降最为明显,也是封装密度最高的36 W光源,利用沉粉工艺替代传统的荧光粉涂覆工艺,制作了相应的样品。图3是两种工艺制作的36 W LED光源发光效率随驱动电流的变化曲线,从图中可以看出,采用沉粉工艺的样品在整个测试区间,发光效率比传统工艺制作的样品略有增加,但是增加幅度不大,仅为1%左右。这种沉粉工艺发光效率略高于传统工艺的现象,主要是因为沉粉工艺中,光源底部荧光粉浓度较高,蓝光芯片侧面发出的光较大比例转换成了黄光和红光,这些波长较长的光,既照射在周围的蓝光芯片上,也不会被蓝光芯片吸收。

图3 沉粉和传统工艺发光效率随电流的变化Fig.3 The change of the luminous efficiency with the current in the deposited and traditional process

2.2 恒流驱动时发光效率随时间的变化

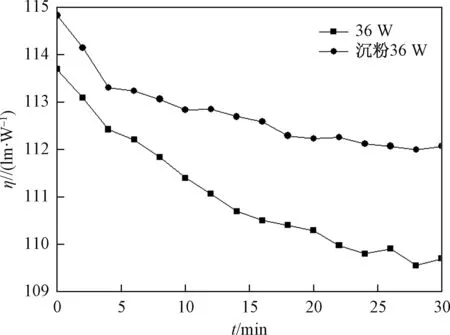

从定性的角度分析,沉粉工艺中荧光粉沉到底部,硅胶中荧光粉混个比例提高,硅胶的导热率提高[8],提供了一个更高效的并联散热通道,LED芯片的结温有可能降低,提高光源的光效和使用寿命。脉冲测量时,光源的热效应不需要考虑,因此我们有进行了恒流点亮,测量了典型工作电流下(300 mA),不同点亮时间沉粉工艺和传统工艺光效的变化情况,实验结果如图4所示。

图4 点亮时间与光效的变化关系Fig.4 The relationship between light time and luminous efficiency

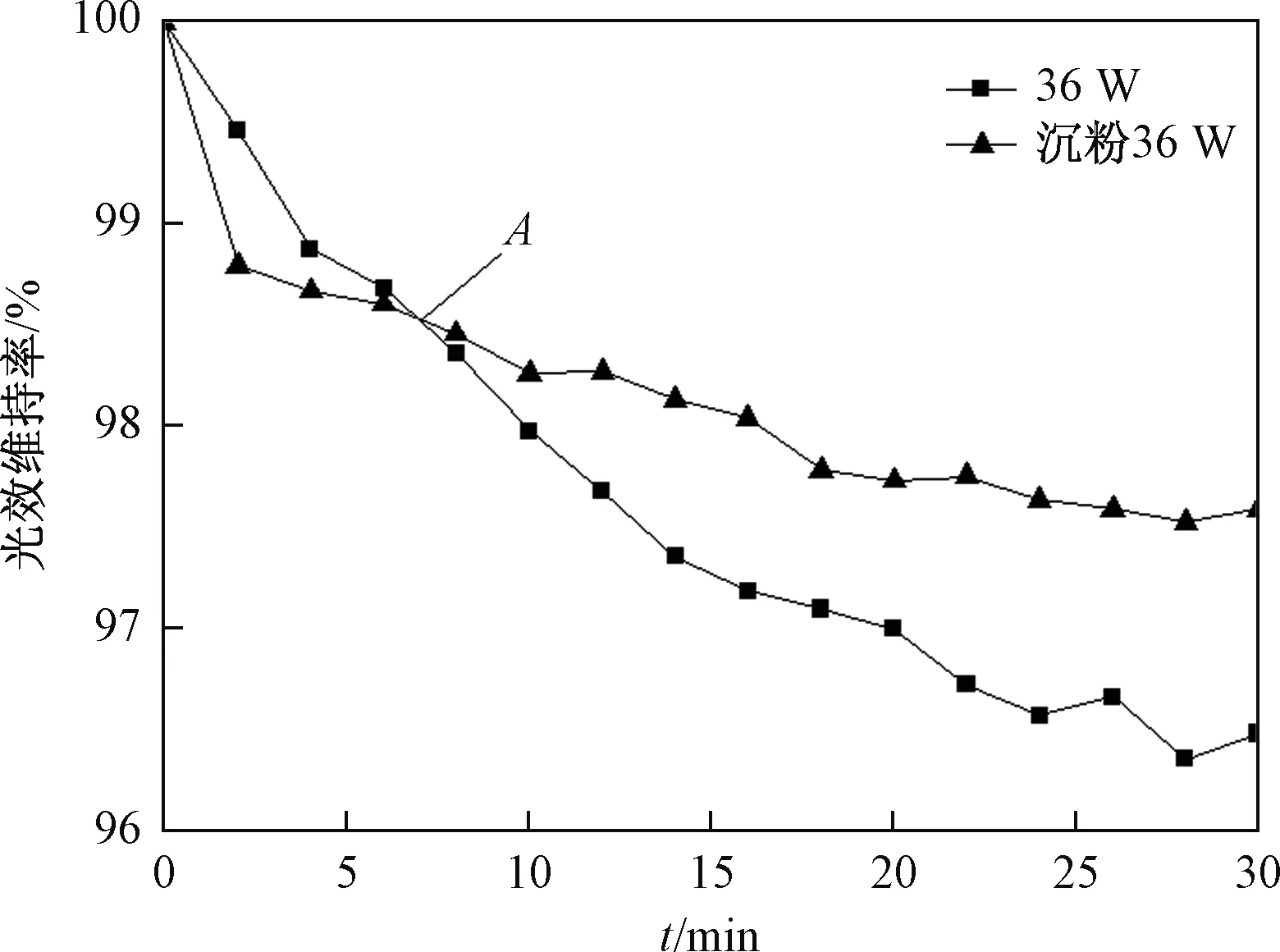

从图4中可以看出,在通电0~30 min时间里,沉粉工艺和传统工艺制作的样品的发光效率都随着随着时间延长而下降,但是沉粉工艺发光效率的下降明显低于传统工艺制作的样品。为了进一步分析二者的关系,绘制了两种样品发光效率维持率(等效于常说的光通维持率)随恒流点亮时间变化的关系曲线,如图5所示,对比图中数据可以看出,传统荧光粉涂覆工艺制作的样品其发光效率在0~30 min的范围里一直呈现下降趋势,在大约15 min,下降趋势变得略微平缓,30 min时发光效率下降到初始值的96.49%;沉粉工艺样品在点亮开始的两分钟,发光效率下降很快,随后发光效率下降开始变慢,到大约16 min之后,发光效率基本保持在一个不变的数值,30 min时发光效率下降到初始值的97.60%。两种工艺制作的样品发光效率在6~8 min时有一个交叉点(图5中A点)。

图5 点亮时间与发光效率维持率的变化关系Fig.5 Relationship between light time and lumen efficiency maintenance factor

在COB光源中,热量产生主要包括两部分:一是蓝光芯片电致发光和等效串联电阻的能量损失转换为热量,本文采用的蓝光芯片这部分热量约占输入电功率的47.5%,集中在LED芯片上;二是荧光粉光致发光将蓝光转换为黄、绿、红等颜色时的能量损失,热量约占输入电功率的15.3%,这部分热量产生的区域与荧光粉分布有关。在沉粉工艺中,光致发光和电致发光产生的热量都集中在芯片附近,在恒流点亮的初始阶段,芯片的初始温度较低,荧光粉沉淀带来的并联散热通道导出的热量较少,芯片温度迅速升高,造成初始阶段沉粉工艺的发光效率下降很快,但是随着温度的升高,并联散热导热效率迅速提升,发光效率下降的速度变慢,并很快达到稳定状态。反观传统工艺,则因为在初始阶段,光致发光产生的热量分布在荧光胶中更广泛的区域,芯片温度升高的比较慢,但是随着点亮时间的增加,在荧光胶中光致发光产生热量缺乏有效的散热通道,热量逐渐堆积,造成整个荧光胶区域温度上升,荧光粉转换效率下降。

3 结论

随着封装密度的增加,光源的发光效率呈现下降趋势,这一点是高密度COB LED光源封装不可避免的问题。本文采用镜面率基板,制作了18 W、24 W和36 W等不同封装密度的COB LED光源,并对其发光效率和发光效率维持率进行了研究。与18 W光源相比,脉冲(300 mA)驱动时,24 W、36 W光源发光效率分别下降了1.14%和7.96%;恒流(300 mA)驱动时,24 W、36 W光源发光效率分别下降了1.31%和10.87%。相比于传统荧光粉涂覆工艺,沉粉工艺制作的36 W光源脉冲驱动时发光效率变化不大,恒流驱动时,发光效率初始值提高了1.00%,同时表现出更好的光效维持率,在持续点亮30 min时,发光效率维持率达到97.60%,高于传统荧光粉涂覆工艺2.16%。本文的研究结果表明:沉粉工艺在高密度封装领域可以有效提高COB LED光源的发光效率和发光效率(光通量)维持率,降低光源的工作温度。