基于质量归零的典型弹上产品工艺稳定性提升方法

2019-04-10中国运载火箭技术研究院

/中国运载火箭技术研究院

近年来,武器装备型号产品在研制、生产、试验中暴露出一些典型的质量问题,针对问题所在查找薄弱环节,提升产品可靠性,从源头上遏制装备质量安全风险,为科研试验、练兵备战提供有力的质量保障,是当前可靠性工作及质量工作的重中之重。为确保武器装备研制生产质量,笔者引入中国航天先进质量管理模式,明确了质量问题改进流程并调研分析质量问题关键因素,定义工艺稳定性,以工艺稳定性要素最优变化率之和最大为约束,建立基于工艺稳定性的优化模型,并针对弹上典型产品常见质量问题提出保持工艺稳定性、提高产品质量的有效措施。

一、质量问题改进

武器装备研制,可谓是政治军事意义重大、技术复杂、成本昂贵、风险颇高,在市场拓展日趋激烈的形势下,研制周期不断缩短,武器装备愈来愈趋现“三边”(边研制、边定型、边批生产)的研制特点,研制过程中的质量控制是确保产品质量的基础,而质量问题归零管理是质量控制的有力途径。

1.质量问题归零

质量问题归零是中国航天历经数十年发展从工程实践中总结出的先进的质量管理工作经验,是对质量问题实施闭环管理与控制的一套系统工程的工作方法和思想,是对设计、生产、试验、服务中出现的故障、事故、缺陷和不合格等问题从技术与管理上分析产生的原因、机理,并采取纠正、预防措施,以从根本上消除问题,避免问题重复发生的闭环活动。质量问题归零为武器装备研制彻底消除质量隐患、解决质量问题并避免问题重复发生提供了一套完整的、闭环的程序及方法。通过质量问题归零的过程可以精确定位问题,深入剖析失效模式和失效机理,有效识别生产研制薄弱环节。质量问题归零包括质量问题技术归零和质量问题管理归零,其工作程序如图1所示。

图1 质量问题归零流程图

2.质量问题统计

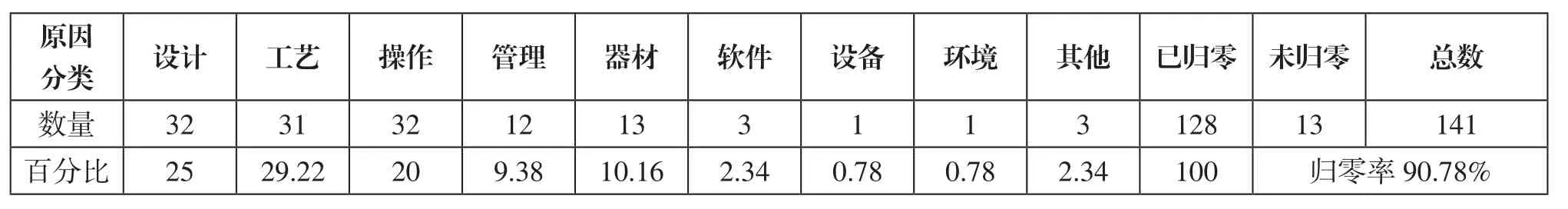

某研究院2018年上半年共发生141个质量问题,从已经归零的128个质量问题统计分析来看,已归零质量问题原因的分类统计如表1所示。

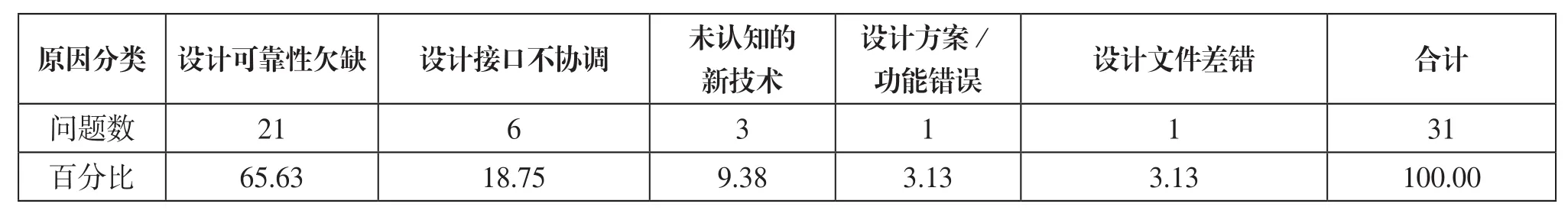

由工艺、设计直接造成的质量问题所占比重较大,通过对工艺质量问题、设计质量问题进行深入分析,对二层次的原因分类统计如表2、表3所示。

表1 已归零质量问题原因分析统计表

表2 工艺质量问题二层次原因分类统计表

工艺能力不足、工艺过程缺漏、工艺检验落后直接影响产品的工艺质量,设计可靠性欠缺直接影响产品设计质量。可靠性如同产品质量一样,均属产品的固有属性,产品的可靠性由设计可靠性、工艺可靠性共同保证,即通过设计确定,由制造过程的工艺可靠性决定。其中,工艺可靠性是设计可靠性的延伸,研究工艺可靠性的目的是为了保证产品制造过程的可靠性,以确保产品加工质量。

在型号实际研制过程中,工艺能力、工艺过程、工艺检验等任何工艺要素的变异、失控都必将影响产品质量,工艺能力是保证产品加工质量的一个重要指标,工艺过程是实现产品质量的生产加工过程,工艺检验是确保加工质量的手段。因此,在装备工程研制阶段、批生产阶段、使用阶段,需要对工艺规程进行“最终固化”,并以工艺规程、工装、量具、关键过程控制、工艺设备维护等要素为评价,确保工艺加工过程的可控及稳定。毋庸置疑,若要保证生产工艺过程和最终产品质量的稳定性,就必须确保加工过程的工艺稳定性,工艺稳定性是确保在限定的生产时间条件和规定的产品要求下,整个工艺生产过程的产品质量特性指标能满足规定范围要求的能力。

表3 设计质量问题二层次原因分类统计表

二、工艺稳定性建模

1.工艺稳定性内涵分析

在工艺加工过程的各个工序中,若产品质量波动规律显现出收敛特性而非发散特性时,可认为该工艺过程的工艺稳定性好,即可认定该工艺过程为稳定工艺过程。工艺稳定性直接影响最终产品合格率,同时又能直接客观地反应产品质量与工艺过程工艺参数设置、工序过程的操作关系,是评定工艺过程工艺可靠性最直接、最核心的指标。

2.工艺稳定性模型

工艺稳定性要素是影响质量特性的一个工艺侧面,如工艺规程、工装、量具、关键过程控制、工艺设备维护等,一般用功能性术语表达。工艺稳定性要素的质量改进能力用质量指标度量,如工艺规程的优化等级、工装装夹方案的定位误差等,用Z表示。总体质量改进能力用Y表示,质量改进与工艺稳定性要素之间关系的程度用关联系数表示,构成关联矩阵β,随机误差用ε表示,并假定由一个均值和一个随机误差合成,其中均值为Z1,Z2,…,Zr的连续函数,ε是模型中没有明确考虑变量与测量误差等产生的综合效应。因而,

其中,Zi为第i个工艺稳定性要素(i=1,2,…,r) ,r为工艺稳定性要素数目。

另设Zi*、Zi0分别为工艺稳定性要素Zi的目标、当前水平值,Zimin、Zimax分别为工艺稳定性要素Zi的最低、最高水平值,ΔZi为工艺稳定性要素Zi的水平变化率, ΔZi定义为ΔZi=Zi*-Zi0 / Zimax-Zimin,这样可建立总体工艺质量改进优化问题,以约束条件“工艺稳定性要素之间的关联(矩阵β)”。以工艺稳定性要素最优变化率之和为目标函数,工艺稳定性要素变化率反映了各工艺稳定性要素波动的离散程度,既考虑了波动范围的区间长度,又考虑了其波动离散程度。因此,考虑以要素变化率之和最大来约束工艺稳定性要素波动范围,可从整体把握多个要素同时波动的情况,构建优化问题如下:

式中, 是反映各要素 之间的关联程度,大小表示强弱,符号表示正负相关;j1,j2=1,2,…,n。

通过构建此优化问题,考虑各工艺稳定性要素同时变化,且变化波动最小、质量改进最优,为提升产品制造工艺稳定性、确保产品工艺质量、有效控制工艺成本提供决策。

三、工艺改进措施及建议

回顾多年来武器装备研制流程,并结合近年装备研制过程出现过的质量问题,考虑工艺稳定性各要素的提升,笔者提出了针对弹上典型产品生产过程工艺改进的措施及建议。

1.发动机

发动机的生产制造涉及到机械加工、铸造、锻造、钣金、焊接、热处理、表面处理、发动机及其组合件装配等多种工序,从生产过程到大量辅材,外部条件变化给稳定工艺带来较多困难。2007年某型号发动机试车试验中,燃气发生器燃料入口弯管焊接部位产生开裂,对其进行质量归零后,发现问题原因与采用新的焊接验收标准中强调焊缝饱满及焊透性存在一定关联,同时二级大喷管身部钎焊后变形、泵壳体铸件毛坯存在“黑线”等问题均印证了这个原因。这说明如果生产过程输入条件及内部要素发生波动,边界参数会随之偏移,进而影响工艺稳定性。近年对武器发动机关键工序过程能力保证的研究表明,关键工序相对稳定但过程能力仍存在明细薄弱环节,因此建议重视研制过程记录并细化、积累、分析研制资料,深入研究工艺边界条件,考虑多形式下的研究及试验验证。

2.控制系统

控制系统实现武器飞行过程中的制导和姿态控制、弹上各设备的供配电控制、飞行时序控制、安全控制等功能,主要由惯性测量组合、伺服机构、计算机、供配电设备等组成。其中,惯性测量组合主要关键部件陀螺加速度计属精密器件,生产过程质量直接影响惯性组合性能参数变化,致使测量精度降低。例如,某型号批抽检进行6次待机阵地综合测试,进行数据处理后发现X陀螺加速度计精度超差,经质量归零后发现是由轴承毛刺脱落进入仪表内部,存在多余物造成精度超差,其根本在于工艺规程有待完善,需采取控制轴承机加过程的螺纹毛刺、增加密封组合件装配工艺规程、细化陀螺组件装配工艺规程等措施加以纠正。工艺规程的编制及确定在符合相关标准、规范的同时,还需保证设计指标可达性、工艺操作可行性、工艺过程可检测性。工艺规程是直接指导工艺操作的技术文件,也是保证工艺稳定性、提供产品质量的重要依据之一。

3.结构系统

结构系统既是武器装备各系统的连接件,也是承受飞行力热载荷和地面各种使用工况下使用载荷的承力及防热结构,主要由金属壳段、防热层、仪器支架、导电密封橡胶垫等组成。2017年,某武器装备总装时在仪器舱与级间段试对接时出现级间段与仪器舱抗剪销对接不协调现象,经质量归零后,原因定位为工装设备的精度及性能不足,造成螺栓盒衬套和象限侧剪衬套装配位置超差。工装设备是实现工艺意图的各种夹具、模具、道具、量具及工位器具等设备总称,是保证工艺稳定性和产品质量一致性所必需的技术设备,工装精度及性能的稳定性、精准性将直接影响工艺质量特性的波动。工装精度及性能可以进一步分解至机床性能的坐标周轴数、装夹方案的装夹变形量、刀具能力的成形级别等加以研究,以确保生产效率及工艺质量的提升。

稳定、先进的工艺过程是强大生产制造能力的重要基础,是应对多武器装备共研制、批生产严峻形势的根本保证。笔者通过对多型号质量归零问题调研,以质量问题关键原因为切入点,建立基于工艺稳定性的模型优化问题,并针对典型弹上产品的质量问题提出有效建议及措施。为保持工艺稳定性、改进工艺过程,还应以工艺状态控制为核心协调处理稳定与改进的关系,加强工艺文件、工艺装备、工艺队伍的管理,确保对工艺薄弱环节的有效识别及关重工序的有效控制,为装备可靠性、战备完好率提供有力支撑。