红河油田水平井井身结构优化与实践

2019-04-09闫吉曾

闫吉曾

(中石化华北油气分公司石油工程技术研究院,河南 郑州 450006)

红河油田位于鄂尔多斯盆地西缘天环向斜南段,主力含油层系为三叠系延长组长8、长9油层组,埋深一般在2000~2400m[1~4],从2010年实施水平井以来,共完钻水平井458口,平均实钻井深3289.79m,平均水平段长927.88m。水平井平均机械钻速9.29m/h,平均钻井周期32.33d,较初期机械钻速提高54.83%,钻井周期缩短47.00%。水平井钻井提速是伴随着井身结构不断优化而实现的,水平井开发初期采用三级井身结构,之后随着压裂工具的逐步配套完善,水平段∅215.9mm井眼,采用∅152.4mm井眼;为了进一步实现提速降本,水平井井身结构优化为二级井身结构,下入套管固井完井。通过井身结构的不断优化,实现了水平井安全、经济和有效开发。

1 工程地质特征

红河油田地层平缓西倾,构造南东高、北西低,为辫状河三角洲沉积体系,自上而下主要发育第四系、白垩系、侏罗系和三叠系。地层非均质性较强,具有较大的差异性,其中泥岩以非膨胀性黏土矿物为主,部分井段地层蒙脱石含量较高,表现为易水化膨胀、剥落掉块、井径易扩大。延安组含有较厚煤层,稳定性差,易发生掉块卡钻,对钻井液性能要求较高。通过“五敏”试验,总体伤害程度较弱[5],存在一定水锁伤害,伤害率为10.8%~16.2%;储层孔隙度主要分布在4.4%~14%,平均为10.8%;渗透率主要分布在0.1~0.64mD,平均为0.40mD;平均压力因数为0.91;平均地层破裂压力因数为1.65;平均地温梯度为2.65℃/100m。红河油田属于常温、低压系统。

2 施工难点分析

2.1 泥页岩和煤层稳定性差

侏罗系延安组上部是炭质泥岩与浅灰色细砂岩、泥质粉砂岩,泥岩地层易水化膨胀、剥落掉块,井径易扩大。下部发育煤层,厚度几米至几十米不等,煤层存在垂直割理,在外力的作用下易造成开裂掉块,对钻头等机械作用力特别敏感,具有弹性模量小、微裂缝发育、脆性大等特点。在延安组煤层上部是炭质泥岩,对水有很强的敏感性,极不稳定,导致煤层沿层理呈片状剥落掉块、垮塌。

2.2 上部地层井漏严重

洛河-宜君组及延长组存在渗漏,部分井区存在裂缝性漏失。主要为硬质中砂岩,砂岩直径>0.1mm的占80%左右,孔喉直径主要分布在0.2~735μm的范围内,大部分分布在20~40μm和100~130μm,主要为渗透性漏失。从岩心观察来看,部分井区发育裂隙,易产生失返性漏失。

3 井身结构优化设计

井身结构优化的总体目标是实现安全钻井、提速降本以及配合后期压裂建产。红河油田井身结构优化经历了一个不断认识、探索优化的历程,从三级井身结构优化到复合井眼结构,再优化到二级井眼结构,从裸眼管外多级封隔器完井到水平段固井完井。每种井身结构基本达到了优化目标。

3.1 三级井身结构

红河油田属于低渗致密油藏,平均渗透率仅0.4mD,为了实现有效开发,一般进行储层压裂改造。2010年在红河油田进行水平井开发时,考虑到后期压裂工具尺寸要求,水平段采用∅215.9mm井眼。HH37P1井是该油田第一口水平井,采用三级井身结构:一开∅444.5mm钻头钻穿第四系进入白垩系30~50m,下入∅339.7mm表层套管固井;二开∅311.2mm钻头钻进至A靶点,下入∅244.5mm技术套管固井;三开水平段采用∅215.9mm钻头钻进至B靶点。该井于2010年11月1日完钻,完钻井深2680.00m,水平段长451.00m,平均机械钻速5.90m/h。完钻电测后下入∅139.7mm压裂管柱分五段压裂改造,试油初期平均日产油10t,最高日产油达到33t,较直井产量大幅提高,取得了较好的地质效果。

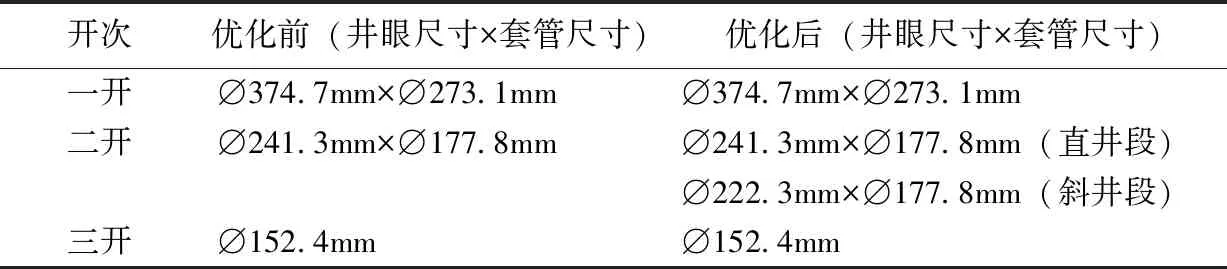

随着压裂工具不断完善,∅114.3mm压裂管柱逐渐配套,为了降低钻井和压裂成本,对井身结构进行了第一次优化。因一开钻遇第四系黄土层,钻井及固井过程中漏失非常严重,为降低钻进过程中大排量循环造成的摩阻增大,必须增大环空间隙。因此根据现行标准和钻头及套管配合系列,一开采用∅374.7mm钻头钻进,下入∅273.1mm技术套管;二开采用∅241.3mm钻头钻进,下入∅177.8mm技术套管[6],环空间隙31.75mm,这样能降低钻井过程中的摩阻,有效防止井漏发生,固井过程中可增大变排量压力节点控制的窗口,提高固井质量;三开水平段采用∅152.4mm井眼,下入∅114.3mm压裂管柱。井身结构优化见表1。

表1 第1次井身结构优化

一开钻穿第四系黄土层进入白垩系罗汉洞组,下入表层套管固井,水泥浆返至地面;二开钻进至A靶点后再钻进30m,可确保中途测井测准A靶点地质情况,为水平段轨迹调整控制提供参考,技术套管下至A靶点,水泥浆返至地面;三开钻进至地质要求的B靶点,测井后下入多级管外封隔器压裂投产。

优化后,共实施水平井210口,完井压裂费用较优化前降低了32.17%,达到了降低成本的预期。平均机械钻速6.50m/h,比优化前有所提高,主要原因是井眼尺寸缩小一级,钻头破岩面积减少;平均钻井周期60.12d,与优化前基本持平,主要原因是井下复杂情况多,时间利用率偏低,复杂情况集中在井漏和造斜段延安组煤层失稳。因此有必要对井身结构进行再优化,以达到安全钻井、降低成本的目的。

3.2 复合井眼设计

为了增强造斜段井壁稳定性,实现安全钻井,提高定向斜井段机械钻速,缩短二开施工时间,加快下技术套管固井进度,有必要对井身结构再次优化,为此笔者提出了一种复合井眼井身结构设计。

通过对已完钻210口水平井进行统计分析,上部地层井漏发生的比例是75.27%,其中有12.71%的井漏是因为提高排量导致环空摩阻增大引起的。因此,二开直井段仍采用∅241.3mm井眼,以降低井漏发生的概率。定向斜井段采用∅222.3mm井眼,下入∅177.8mm技术套管固井。定向斜井段没有选择∅215.9mm井眼,主要是下入∅177.8mm技术套管,其技术套管固井属于窄间隙固井,影响固井质量。而在钻进和固井过程中,同等条件下,∅222.3mm井眼较∅215.9mm井眼环空摩阻小,可用环空摩阻计算公式进行定量分析,公式如下:

(1)

式中:Δp为环空压耗,Pa;ρ为流体密度,kg/m3;v为流体流速,m/s;f为摩阻系数,1;L为井段长度,m;dh为井径,m;do为环空内径,m。

表2 第2次井身结构优化

通常情况下,钻杆采用∅177.8mm尺寸,钻铤采用∅203.2mm尺寸,在钻井液性能及其他条件不变的情形下,∅222.3mm井眼与∅215.9mm井眼相比,钻杆处环空压耗降低6.72%,钻铤处环空压耗降低33.51%,固井环空压耗降低14.38%。井身结构优化结果见表2。

复合井眼设计首先在红河12井区HH12P103水平井进行探索试验。该井实钻井深3460.00m,水平段长1200.69m,其中定向斜井段段长622.00m,施工时间仅7d,较平均水平缩短50.17%,机械钻速4.54m/h,较平均水平提高27.18%,纯钻时间138h,时间利用率高达82.14%,技术套管固井声幅均在15%以内,固井质量良好。

该种井身结构共推广应用205井次,斜井段平均机械钻速4.81m/h,平均施工时间10.18d,钻井周期缩短至51.27d,达到了钻井提速的预期目的。

3.3 二级井身结构

但随着水平井开发的进展,钻井周期依然偏长,下入技术套管、固井等特种作业时间所占比例偏大,也随着认识的不断深入,多级裸眼封隔器压裂完井方式不足之处也显现出来,主要是后期再次压裂增产作业非常困难。提速降本的压力和后期压裂改造的不足,促使对井身结构进行了第3次优化设计,主要是在安全的前提下实现快速钻井,减少特种、辅助作业时,完井方式优化为水平段固井完井[7~13]。因此,将原三级井身结构优化为二级井身结构,水平段采用套管固井完井。井身结构优化结果见表3。

表3 第3次井身结构优化

二级井身结构水平井首先在HH12P142井进行探索试验,该井实钻井深2778.00m,水平段长600.02m,钻井周期24.66d,机械钻速11.25m/h,水平段固井质量合格,采用泵送桥塞分段压裂方式,压后一个月日产油14.64t,由于节约了中途测井费用、套管费用及钻井日费,钻井成本降低了19.50%,达到了钻井提速、降本和压裂增产的目的。二级井身结构后来推广应用65口水平井,提速降本显著,取得了较好的应用效果。

4 现场应用

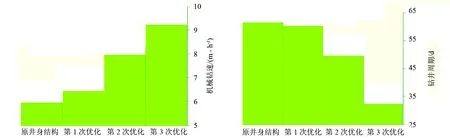

通过对井身结构的不断持续优化,红河油田水平井钻井提速、降本显著。第1次井身结构优化,共实施水平井210口,平均机械钻速6.50m/h,平均钻井周期60.12d。第2次井身结构优化,二开采用复合井眼设计,共实施水平井205口,平均机械钻速8.01m/h,平均钻井周期49.55d。第3次井身结构优化,采用二级井身结构,共实施水平井65口,平均机械钻速9.29m/h,平均钻井周期32.33d。优化前后钻井指标见图1和图2。最终机械钻速较优化前提高了54.83%,钻井周期缩短了47.00%。

图1 优化后的机械钻速对比 图2 优化后的钻井周期对比

5 结论

1)通过对井身结构的不断持续优化,满足了不同阶段的钻井预期目标,实现了安全、经济和快速钻井,保证了水平井的有效建产。

2)提出的复合井眼井身结构设计,二开直井段采用∅241.3mm井眼,定向斜井段采用∅222.3mm井眼,既增强了造斜段井壁稳定性,实现安全钻井,同时提高定向斜井段机械钻速,缩短二开施工时间,又降低了技术套管固井时的摩阻,保证了固井质量。

3)通过对井身结构的不断持续优化,红河油田水平井钻井提速、降本显著。最终机械钻速较优化前提高了54.83%,钻井周期缩短了47.00%,实现了水平井安全钻井、提速增效降本。