PSA技术在丙烷脱氢尾气精制氢气过程中的应用

2019-04-09郭万冬张瑜

郭万冬,张瑜

(天津渤化石化有限公司,天津滨海新区300452)

丙烷脱氢制丙烯工艺中,生成产品丙烯的同时,副产同等摩尔量的氢气,混合在乙烷、乙烯、一氧化碳、甲烷等的混合尾气中,如采用适当的分离手段,可获得大量的高纯度氢气,做为产品出售能获取更大经济效益。PSA做为高效低能耗的氢气提纯技术,被优先考虑应用在丙烷脱氢尾气提纯氢气的工艺中,实际运行考察效果良好。

1 PSA变压吸附原理

1.1 概述

PSA即变压吸附技术(Pressure Swing Adsorption.简称PSA),是一种新型气体吸附分离技术,与膜分离法、低温分离法相比,其具有能耗低、可靠性高、操作维护简便、自动化程度高和产品纯度高等诸多优点,被广泛应用于化工、能源、冶金和环境等各个工业领域。

1.2 PSA变压吸附原理

PSA变压吸附是以多孔性固体吸附剂(吸附剂是分子筛和活性炭,通常两种吸附剂组合使用)内部表面对气体分子的物理吸附为基础,在两种压力状态之间工作的可逆的物理吸附过程,它是根据混合气体中杂质组分在高压下具有较大的吸附能力,在低压下又具有较小的吸附能力,而理想的组分H2则无论是高压或是低压都具有较小的吸附能力的原理。在高压下,增加杂质分压以便将其尽量多的吸附于吸附剂上,从而达到高的产品纯度。吸附剂的解吸或再生在低压下进行,尽量减少吸附剂上杂质的残余量,以便于在下个循环再次吸附杂质。

1.3 PSA变压吸附适用范围

适用于采用PSA进行分离的混合气体应具备如下特点:混合气体中各组分必须是在相同的吸附压力下具有不同的吸附能力,不希望的组分应当是在较高的压力下具有较大的吸附能力,而在较低的压力下,又具有较小的吸附能力。吸附能力相差越大便越容易分离。而希望的组分应当是非吸附性的,或吸附能力很小,且随压力变化吸附能力变化不大。

1.4 PSA变压吸附的吸附顺序

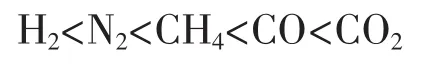

分子筛对一般气体的吸附顺序是:

活性炭对一般气体的吸附顺序是:

1.5 分子筛和活性炭的区别

活性炭对二氧化碳的吸附能力很大,而且吸附量随压力的升降变化十分明显,是二氧化碳的良好的吸附剂,分子筛则不然,它在低压下就大量吸附二氧化碳,而且随压力升高吸附量变化不明显,在低压下脱附困难,故不能作二氧化碳的吸附剂。活性炭和分子筛都可用作一氧化碳的吸附剂,活性炭的高压吸附量比分子筛的大,低压脱附容易,但是分子筛的吸附能力更强,适用于要求产品中一氧化碳很低的情况。分子筛和活性炭都适于在PSA中吸附甲烷,它们在压力变化幅度相同时,平衡吸附量的变化基本相同,而分子筛对甲烷的吸附能力更强。

2 丙烷脱氢工艺中氢气的产生

2.1 丙烷脱氢流程图

图1

2.2 丙烷脱氢产生氢气的机理

丙烷脱氢的主反应:

丙烷脱氢副反应:

从丙烷脱氢的反应过程可以看出,主反应与副反应均有氢气生成,结合生产实际,生产过程中产生的氢气的摩尔量与生成的丙烯摩尔量大致相等,以某600KTA产能丙烷脱氢装置为例,年可副产氢气28000多t氢气,折合体积流量在40000Nm3以上,有很大的提纯利用价值。

3 丙烷脱氢尾气提氢PSA装置的应用

3.1 PSA设计概述

以国内某600KTA产能丙烷脱氢装置为例,设计PSA达到将副产氢气提纯成高纯氢的能力,具体工艺流程如下:

该PSA装置处理能力大于55000Nm3原料气,开工率8000h/a以上,操作弹性(对原料气)30%~115%,装置由10台吸附塔、一台顺放气罐、一台逆放气罐、一台解析气罐、和一台原料气缓冲罐组成;另衔接丙烷脱氢主装置,配套原料压缩机25000Nm3处理能力以上两套为PSA提供3.0MPaG的吸附压力,解析气压缩机15000Nm3处理能力以上一套为尾气增压至0.4MPaG压力回燃料气系统。

3.2 PSA工艺过程

该装置共由10台吸附塔组成,吸附塔的整个吸附与再生过程通过83台高可靠性程控阀门按一定的工艺步序和顺序进行开关来实现的。每个吸附塔都执行13步的步序操作,即吸附、一均降、二均降、三均降、四均降、顺放、逆放、冲洗、四均升、三均升、二均升、一均升、产品氢终升等。正常运行时为10-2-4模式,即10塔运行,2台始终处于吸附状态,4台吸附塔在均压阶段,其余4台处于其它的再生不同阶段。出现局部故障时可自动或手动切塔运行,切塔后可自动9-2-3、8-2-3、7-2-2、6-1-2、5-1-2模式运行,但若要保持纯度不变,处理能力将相应减小。

3.3 原料组分

图2

3.4 产品氢指标

经过10000 h以上的运行后,总结相关产品分析数据,均能达到既定的产品指标要求。

4 结语

随着国家对环境保护力度的不断加大,清洁能源的应用得到社会各界越来越多的重视。氢能做为环境友好的零污染洁净能源,有着非常广阔的应用前景。丙烷脱氢制丙烯工艺中副产的大量氢气是难得的氢原料资源,提制高纯氢条件充分可积极开发。本文就PSA技术在丙烷脱氢工艺尾气精制氢气领域给出一个成功的应用案例,可为本行业同类装置的氢气制取提供可靠的参考和借鉴。