基于数值模拟的自升式平台桩腿变形修复

2019-04-09程伟俊

程伟俊

(中海油田服务股份有限公司,河北 廊坊 065201)

自升式钻井平台是指具有活动桩腿,且其主体能沿着支撑于海底的桩腿升至海面以上预定高度进行作业,并能将主体降回海面和回收桩腿的钻井平台[1]。目前,自升式钻井平台的数量占各类型的钻井平台总数量的70%。自升式钻井平台在就位时,由于海底地质条件探摸不准,偶尔会发生穿刺、劈腿等事故。发生此类事故,不但威胁平台上工作人员的生命安全,而且桩腿和船体结构也会发生严重的损坏,甚至报废。安全、高效、高精度的进行桩腿结构修复,一直以来受到船东、设计单位、船检等的关注。

近年来,自升式平台穿刺事故多发,导致桩腿和固桩区受损,而对桩腿和固桩区的维修必须进船厂修理,根据受损程度不同,费用少则几百万美元,高的甚至达到几千万美元。此类修理项目的施工周期不受控,影响平台正常的作业计划,造成的经济损失数以亿记。此外,修复时部分损坏撑管须割除换新,桩腿的变形情况不明确,若换新后桩腿没达到设计的精度要求,也不能满足作业要求。因此,研究高效、可行、精确的自升式平台桩腿修复方案,具有重要的指导意义。

赵广景[2]深入研究了自升式钻井平台桩腿齿条磨损及裂纹的修补工艺,黎剑波[3-4]研究了自升式钻井平台桩靴裂纹分析、处理及修复和压载穿刺对钻井平台结构的影响及处置方案,张传信[5]等也深入研究了自升式钻井平台桩腿齿条焊缝裂纹的修复,李军[6]介绍了自升式移动钻井平台齿条修复案例。

1 桩腿受损情况

某自升式钻井平台就位时,1号桩腿发生穿刺,在高度105 m 处,A-B 面斜撑管(D298.5 mm×25 mm)经测量距离主弦管连接处端部约3 m处最大变形约132 mm。在高度位置约107 m处,A-C 面内2条斜撑管连接交叉点有挤扁和裂纹,斜撑管无明显变形。

2 关键节点变形分析

依据平台桩腿平面图纸采用Genie软件进行三维建模。模型中所有结构均采用杆件模拟。鉴于齿轮的复杂性,建模对于半圆管和齿轮部分进行了简化。仅将齿根和半圆管联系在一起进行剖面模数等效。其中内弦管和齿轮等效为D650.0 mm×63 mm,外弦管和齿轮等效为D650.0 mm×42 mm。考虑到上部结构对变形结构的影响,模型范围从BAY18(98.7 m)至桩腿顶端,B-C面与Y轴平行,具体1号桩腿内外弦管分布、模型和坐标分布如图1所示。

图1 桩腿编号及内外弦管示意图

结构材料详情如下。内弦管:D650.0 mm×63 mm,屈服应力为690 MPa;外弦管:D650.0 mm×42 mm ,屈服应力为690 MPa;斜撑管:D298.5 mm×25 mm,屈服应力为690 MPa;斜拉筋:D152.4 mm×10 mm,屈服应力为460 MPa。

根据测量数据可知,斜撑管变形和交叉点裂纹发生在BAY20 之间。因此可认为距这个区域下方约12 m处的变形为0。因此在模型边界采用固定约束条件,即(0,0,0,0,0,0),顶端为自由状态。

根据现场观察和测量,A-B 面内约105 m处的斜撑变形为132.0 mm,且变形方向朝上和朝内(三角形面)。根据其变形分布,在变形最大处加载荷尝试让斜撑管变形,斜撑管变形约132.0 mm。

通过加载得到105 m处A-B 面内斜撑管最大变形约为132.4 mm。根据模型显示,因斜撑管变形引起的斜拉筋最大变形为39.0 mm,引起弦管最大变形为20.2 mm,位于B弦管。计算软件中对于杆件的屈曲采用APIWSD 2005 规范进行校核,得出变形最大的斜撑管和相连的2根斜拉筋的UC 值大于1.0,说明这3根杆件已被破坏,建议割换,其他杆件UC 值仍满足规范条件。

3 割换方案及整体结构的影响分析

通过上述分析可知,A-B 面内的斜撑管变形引起的影响较大,需要割换。A-C面的交叉点裂纹已经失效,也同样需要割换。采取先割除最大变形斜撑的原则,割换方案如下:因A-C面内的变形小,先考虑割除A-B 面内105 m处最大变形斜撑。当A-B内斜撑割除和换新完成后,再割除A-C内交叉点裂纹斜撑,切割长度分别为距交叉点约1 m。

割除A-B面内的受损杆件时,先割除A-B 面内105 m 处最大变形斜撑,再割除相应地受损斜拉筋。将A-B 面内的受损杆件割除后,经过计算得出弦管的变形有所恢复。受损杆件割除后弦管的最大变形为2.7 mm,斜拉筋的最大变形为3.0 mm,斜撑管的最大变形为2.9 mm;割除后其他所有杆件的UC值均小于1.0,最大值仅为0.04,说明将变形斜撑割除后,不仅对弦管的变形恢复有所帮助,而且对整体结构的强度影响很小。

A-C 面内受损杆件的割除和更换是在A-B面内受损杆件割换完成后进行。A-C面内BAY20区域内的交叉点裂纹需要割换。将A-C 面内割除受损杆件后弦管的最大变形为2.8 mm,斜拉筋的最大变形为21.0 mm,斜撑管的最大变形为4.4 mm,割除后其他所有杆件的UC值均小于1.0,最大值为0.11。说明将变形斜撑和受损斜撑割除,对整体结构的强度影响很小。

4 施工结果测量

为了桩腿在割换过程中不出现新的变形失稳,按以上分析,分2批进行割换,根据测量数据分析出A-C 面变形较小,A-B 面变形相对较大,按照先释放应力较大的约束原则,第1批先把A-B 面变形的斜撑管进行应力释放,然后把塑性变形的斜撑管进行割换,完成焊接报验。第2批对A-C面有裂纹的斜撑管进行割装,完成焊接。如图2和图3所示。

图2 A-B面割换位置示意图

图3 A-C面割换位置示意图

平台桩腿的每一根主弦管由上下2组耐磨板起限位作用,平台能否顺利升降,就取决于每一根桩腿主弦管能否顺利通过上下耐磨板的限位位置。从平台的原始图纸发现每根桩腿相同高度处的主弦管齿条板中心距满足设计要求(12 000 mm),桩腿就可以自由通过上下耐磨板限位位置,即平台可以顺利升降。由于桩腿主弦管齿条中心距不便于测量,经分析齿条和耐磨板的配合节点图后,改为测量相邻两根主弦管上齿条的齿根距离。外齿根距及其允许变形值示意图如图4所示。

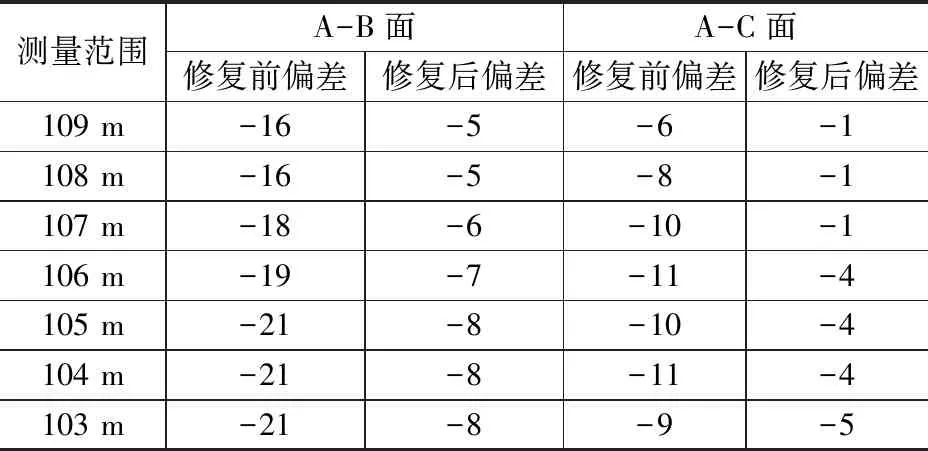

由于桩腿A-B面斜撑管变形和A-C面舷管裂纹失效,引起舷管部分区域外齿根距变形超过允许的18 mm,利用上述数值分析方法指导分批次施工步骤,经现场测量,修复前后桩腿舷管的测量数据如表1所示,说明修复后的桩腿完全满足平台原始设计精度。桩腿修复后,平台进行了全程的升降试验,在修复区域升降平稳,达到预期修复效果。

图4 外齿根距及允许变形值示意图

表1 1号桩腿测量数据对比表mm