主机对中的实践性研究及其系统改进设计

2019-04-09竺玲珑汤明超

竺玲珑,邹 翀,汤明超

(1.沪东中华造船(集团)有限公司,上海 200129;2.中国船舶工业贸易公司,北京 100048)

舰船交付使用后,特别是作战舰艇交付后,动力系统的维护保养工作是保证全舰正常战备的重要基础,而主机对中是保证动力系统正常运转的重要内容。传统的人工测量主机对中技术[1-3]主要利用千分尺等方式进行,该方法由于极易受工装、环境等因素影响,测量误差较大[4],在具体实践中可造成主机拐点差超差,轴承高温或震动过大等情况[5]。以某两型出口舰艇在海外现场实际进行对中实践为基础,本文对主机对中的实践细节进行了讨论,并对主机对中实践设计了新型的在线系统。

1 主机对中的实践需求

为满足军用舰船的技战术指标,主机的设计除关注动力特性外,还需参考总噪声的设计标准。为降低主机结构噪声对舰船自噪声的贡献比及辐射噪声的总量,改善舰船的环境振动,在作战舰艇的主机中往往采用隔振措施。

在某型出口舰艇的总体布置中,由于动力系统本身特性要求较高,主机尺寸与重量较大,其运行转速范围较宽,扰动力较为丰富,主机经选型论证后采取了单层隔振的布置形式。为保证隔振效果,采用了出口型舰艇中较先进的DYG-50型低频大载荷橡胶隔振器作为隔振元件。

橡胶型隔振器在长期使用中,特别是在持续的静应力作用下有固有的缺点,即会逐渐增大范式形变,甚至超出设计裕量。这种超量的范式形变量称为橡胶型隔振器的蠕变。蠕变作为橡胶隔振器的一种固有特性,与隔振器本身材质的刚度、硬度及主机运行工况等相关,在隔振器的全寿命期内均会存在。因为有这种特性存在,在长期运行过程中,会造成主机功率输出端高弹性联轴器与中间支架对中数据超差。橡胶隔振器的蠕变特性曲线如图1所示,ΔS为隔振器的蠕变范式形变量。

图1 橡胶隔振器蠕变特性曲线

根据维护保养要求,需在舰船自安装、单机恢复到运行期间定期测量监控主机的对中数据,在必要时可提前对舰船进行坞修、中或大修等特定性能节点的修理。

2 主机对中的理论与方式

根据实践经验,在完成主机安装且该型隔振器承载30 d后,开始进行初期的主机对中试验。此时主机与进排气、燃油、滑油、冷却水管等管道及高弹性联轴器均已连接并完成测试,同时油、水等均已完成注入,且隔振器的承载已经基本到位。

在该型舰艇中使用的DYG-50型隔振器作为一种低频的大载荷橡胶隔振器,其蠕变量约为4~5 mm。主机与相关部件安装后稳定48 h开始对中工作,此时虽然隔振器的蠕变量已经达到预期蠕变总量的一半以上,但仍有范式形变裕量,在工程实践中要求主机轴线比ZZ320型中间支架略高。通过主机系泊试验和航行试验中的主机长跑后,再次进行主机复校对中试验,在必要时进行微调。

主机对中轴线的ZZ320型中间支架是推进柴油机功率输出传动件的重要组成部分,用于支撑高弹性联轴器和万向联轴器并传递柴油机转矩。输入法兰与LS3420G高弹性联轴器及WL390.5万向联轴器之间均通过螺栓硬连接,故而调节一个部分可以相当方便的调节全部联轴器组。主机对中的技术要求按照LS3420G弹性联轴器的对中要求进行(参考CB/Z 338—2005《船舶推进轴系校中》)。主机对中的轴向偏差≤0.70 mm,角向偏差≤0.60 mm,径向偏差≤0.70 mm,其计算方式如下。

1)轴向偏差。

(1)

式中:ΔdA为轴向偏差;dA1、dA2、dA3及dA4为轴向测点安装距离;dA为平均安装距离,即飞轮外切面与中间支撑法兰距离,该型舰艇上为500 mm。

根据对中技术要求,其判定的标准为|ΔdA|≤0.70 mm。

2)角向偏差。

(2)

(3)

(4)

式中:ΔdW为角向偏差;dW1、dW2、dW3、dW4为角向测点安装距离;ΔdW1,2及ΔdW3,4分别为角向垂直及水平平均偏差。

根据对中技术要求,判定的标准为ΔdW≤0.60 mm,该判据为在法兰端面处,径向垂直测点位置为535 mm,其余部位根据不同弧度进行调整。

3)径向偏差。

(5)

(6)

(7)

式中:dR1及dR2分别为径向垂直测点;dR3及dR4分别为径向水平测点;ΔdR1,2及ΔdR3,4分别为径向垂直及水平平均偏差;ΔdR为径向安装偏差。

根据对中技术的要求,考虑到使用一定时间后,轴将会有一定量的下沉空间,为保证轴系的正常运转,一般在进行最终判定前需提高0.5 mm的余量,调整后的判定标准为ΔdR≤0.70 mm。对该型舰艇主机对中期间测得的试验数据记录如表1所示。

表1 主机对中试验数据记录表 mm

经过一段时间的运行后,该舰在环境温度28.3 ℃、相对湿度45%的条件下进行了主机对中。对2号主机例行检查的测算,出现了角向超差1.40 mm>0.60 mm及径向超差0.76 mm>0.70 mm。

可以看出,即便在主机对中实践中为蠕变留有一定的裕量,在较长期的运行中依然会出现超限的可能。应当在主机的运行过程中,视舰艇的主机运行情况进行定期检查。但常规的对中方法所需消耗的人力物力过大,且会受人为因素和工装的状态影响,因此我们根据现场的工作实践,提出了整合传感器及吊装机构的主机对中监控系统的基本构想。

3 主机对中监控系统的设计

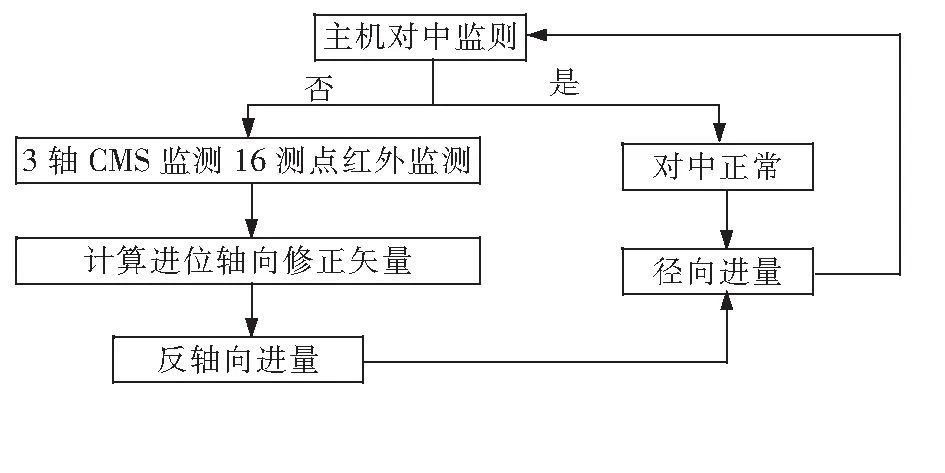

主机对中长期超差不仅会造成总体速度下降,也会造成机桨功率降低及船体振动加大等危害,对舰船长期运行不利,也不符合舰船的日常保养维护条例。人工利用千分尺进行主机对中可能会受工装和环境影响。利用以红外传感器作为基准传感器,辅助CMS视频传感器和吊装机构组成的自动控制系统可以有效的提高一次性对中成功的概率。其控制系统由硬件和软件2部分组成,设计原理图如图2;系统硬件构架如图3;对中监控系统程序流程图如图4;监控系统控制原理图如图5。

图2 主机对中监控系统设计原理图

图3 主机对中监控系统硬件构架图

图4 主机对中监控系统程序流程图

图5 主机对中监控系统控制原理图

CMS视频传感器可以做较大幅度调整的监测通道,红外传感器作为微调的主探头监测通道,吊装的三维度运转机械机构用来实现动态的调整,从而形成了轴系对中调整的闭环回路。同时可以人工增加经验数据信息,当系统监测到同样数据的时候,就可以及时发出预警或主动停机,使得操作误差影响降到最小[3]。

4 结束语

本文对主机对中过程进行了理论和实践的分析,提出了对主机对中监控系统的设计并对该系统的可行性进行了分析。但本文的主要侧重点不在离线的对中实践,而在主机和轴系在线的情况下,以较简单的系统设计(包括软硬件)来辅助轴系和主机对中进行实时的监测工作,既保证了主机的正常运行和舰船的在役时间,又能对主机和轴系问题做到提前诊断、主动观测,在实践上、技术上和经济上均具有较大的参考价值。