艏侧推孔放样及建造装配

2019-04-09晋晓婵屈凤鸣

晋晓婵,屈凤鸣

(广州中船文冲船坞有限公司,广东 广州 511462)

某船为多用途工程船改装成深潜器支持母船项目,其设计吃水5.5 m,设计最大航速12~13 kn,航区为无限航区(冰区除外)。该船在设计上满足了多类水域及各航速情况下都具有良好的自主操纵能力和适航性,艏艉均设有侧推装置。本船改装范围为FR75往艏及艏部的生活区,半船加长新建。艉部的侧推装置仍然沿用原船的,艏部的侧推装置作新的设计,其设置在水线下较低的位置,它的放样建造为本改装项目的重点难点。

1 艏侧推的应用及本船采用样式

艏侧推的设置使船舶在较低航速下仍然保持良好的横向操纵性能,在受限的航区低速航行时可以协助避免“岸壁效应”和“船间效应”,同时在大风浪中低速航行可以辅助船舶保向[1]。但是因其破坏了船体线型的完整性,改变了水流的流向,在船舶中高速航行的情况下,侧推装置会使船舶航行阻力增加约7%[2],因此在放样建造过程中要确保外板连接线型的流畅性和协调性,这也是生产建造过程中的一个难点。

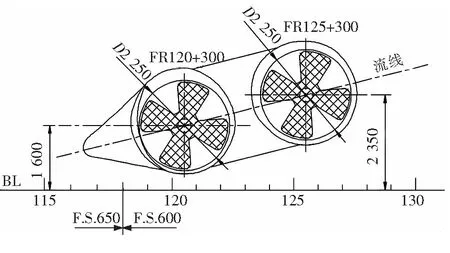

本船的艏侧推装置采用了双孔一高一低的形式(见图1),从左舷上看,靠近船尾位置较低的是进水口(1#侧推孔),靠近船首位置较高的是出水口(2#侧推孔),整个结构包含了艏侧推筒身、导流板(喇叭口)、导流槽3部分,与外板相连左右舷贯通(见图2)。为了减少紊流和空泡、噪声,喇叭口的内圈和外圈为双曲线型,并且与艏侧推筒身的夹角在不同径向上有所不同,同时除开喇叭口进行导流以外,2个孔之间设有内凹槽,1#艏侧推孔后面顺着水流方向上设有导流槽。

图1 艏侧推孔模型图

图2 艏侧推孔结构示意图

2 艏侧推孔数据放样及生产建造流程

1#艏侧推孔中心定位FR120+300,距基线1.60 m;2#艏侧推孔中心定位FR125+300,距基线2.35 m;艏侧推孔筒身内径2.25 m,水流流线(即两侧推孔中心连线)通过内凹槽最深处和导流槽最深处与基线的夹角约为14.036°,筒身与喇叭口之间的夹角大小不固定,内凹槽与喇叭口、导流槽与喇叭口之间有相切相交部分(见图3)。

图3 艏侧推孔结构正视图

此形式的艏侧推孔提升了线型的光顺性与协调性,但是也加大了放样施工的难度。详设方面提供的艏侧推输入信息包含了定位布置图及喇叭口和弧形导流槽的轮廓信息,但是数据还不能应用于生产设计中,需要经过数据整理,转化为生产设计船体线型的相应数据,才能进行后续的建模放样工序。

整个艏侧推装置结构的建造过程根据加工条件和装配顺序分为了数据整理,艏侧推筒身、喇叭口、导流槽和内凹槽的建模放样,加工样箱提供,焊接工艺及余量确定,现场定位装配建造几个步骤,后面会对上述步骤的关键点进行详细的描述。

3 数据整理

根据详设方提供的艏侧推喇叭口导流槽轮廓数据,在东欣建造系统中通过光顺系统建立相应的结构线,一个环形轮廓需要前后沿直径分成2部分进行描述,喇叭口内外轮廓需要建立8根结构线;1#艏侧推孔后方的导流槽与喇叭口相接,与外板相接需要建立2根结构线;内凹槽与外板相接上下设置2根结构线,同时其中心沿水流线处需要1根结构线,总计13根结构线。然后进行数据三向调整光顺线型,与外板相接的轮廓线(喇叭口外轮廓、导流槽外沿、内凹槽外沿)要在船壳型线数据的基础上通过样条插值,获取三向坐标值,使结构线上的点都能落在船壳曲面上。

将整理好的结构线进行划分,喇叭口沿直径划出等分线,导流槽的2根结构线按角度10等分,等分点需要一一对应,同样的内凹槽的3根结构线作7等分,线上的等分点需要对应(见图4),然后将各线上的等分点的三向坐标分别整理成数据表格,这些数据就可以应用于后面的建模放样了。

图4 喇叭口、导流槽等分图

4 放样

放样包括艏侧推筒身、喇叭口、导流槽、内凹槽几个部分,其操作过程主要在东欣设计软件中进行,运用整理好的艏侧推孔结构轮廓线数据,在软件内建出相应的曲面。

1)曲面定义。喇叭口、导流槽、内凹槽的曲面是在曲面板架功能下的直纹面定义,运用对应的等分点做出曲面;而艏侧推孔筒身直接用柱面定义做出相应的圆柱面。

需要注意的是喇叭口为环形结构,需要按前后定义成2部分曲面,内凹槽需要沿水流线分开定义成上下2部分曲面;同时通过两边界定义描述的曲面,边界上的点要根据等分点一一对应,不要乱序,不然曲面会产生扭曲;艏侧推筒身的柱面要延长出来,使其和喇叭口曲面能够交出相切线。

2)板缝定义。定义好曲面以后,通过两曲面相切的曲线定义出板缝、喇叭口内外轮廓以防止环形数据出错,需要分上下前后定义4根板缝,同样艏侧推筒身上的环切缝需要上下分成2部分定义。

3)曲面板定义。前面的步骤完成以后,就可以设置板厚、材质做出曲面板材。建立模型,检查模型与外板模型的相接情况,同时检查各曲面的相接情况,是否有缝隙或相交过多。

4)曲面板展开。模型做好以后,就可以展开板材,提取数据,完成放样。因为艏侧推孔结构为复杂的曲面结构,特别是喇叭口是曲面环形结构,东欣软件处理环形板厚的时候会存在朝向差异现象(比如在上半环定义的板厚是朝外的,但是同一件板在过渡到下半环的时候就自主回转变成朝内了),无法展开曲面板,这个时候就要调节板缝,使模型的板厚保持统一的朝向。一个喇叭口的环形曲面分为8块板去建造。

5 生产建造

完成建模和曲面板的展开,得到零件放样图,接下来还要考虑生产建造过程的加工定位问题,一方面是工艺加工数据的输出,主要包括了余量的考虑、曲面板加工、焊接工艺,另一方面在建造过程中还需要考虑板材的安装定位、精度控制,详细描述如下。

1)余量的添加布置。放样展开的曲面板零件运用到生产建造中还应该考虑余量的添加。首先艏侧推筒身,因其直接在单曲的圆柱面上分3段建造拼接,只在中间圆柱段添加了20 mm的加工余量,对接装配前去掉;喇叭口的板材,因其双曲度较大,但是零件较小,所以每件板沿顺时针的端口添加20 mm余量,沿外轮廓添加50 mm的余量;导流槽、内凹槽的板架虽然弧度不大,但是与外板相接的地方需要添加50 mm的余量。

2)曲面板加工。结合现场考虑,艏侧推筒身直接卷板处理,喇叭口、导流槽的板材制作样箱来比样压制,内凹槽不用加工,直接定位装配。这里样箱的制作需要在模型中实际建出各自的样板、底板并导出剖面,喇叭口沿直径方向约15°的间隔做一个样板,样板的钝角表达了艏侧推筒身与喇叭口的夹角,并在其底板和侧板上标出零件上下口的朝向,导流槽的样箱根据前面的等分线同样需要建出模型,导出剖面,自主定义出一个描述导流槽曲面的样箱。

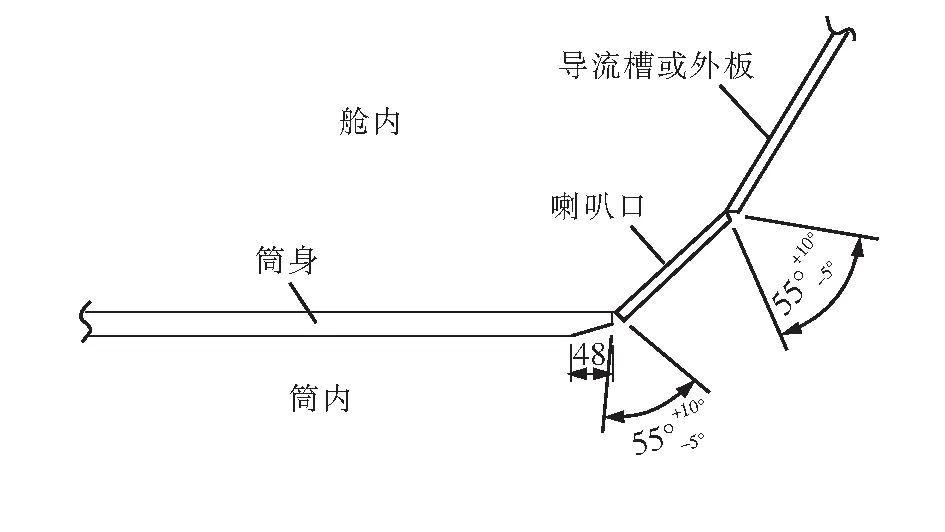

3)焊接工艺。艏侧推筒身板厚25 mm,喇叭口、导流槽、内凹槽板厚13 mm,相邻区域的外板板厚12 mm,筒身与喇叭口、喇叭口与导流槽或外板均采用对接形式相连,因筒身板与喇叭口存在12 mm的板厚差,需要按4倍差值削斜过渡,对接坡口均需全熔透焊接,此处舱室空间狭小,为了方便施工,坡口均开在舱外(见图5)。

图5 艏侧推孔结构焊接示意图

4)安装定位及进度控制。喇叭口、导流槽、内凹槽板材都是现场散装的,特别是内凹槽与喇叭口、导流槽与喇叭口之间存在相交部分,需要进行部分切除,切除量可以从模型中量出,现场先装配好喇叭口,然后根据数据描出相切量的迹线进行切割,再装配导流槽和内凹槽。建造过程中,利用全站仪激光定点控制艏侧推孔的中心与理论中心保持一致,不能有偏移,同时艏侧推孔区域外板的开口也是通过全站仪大致预留出来。最后艏侧推孔结构部分顺利完成,等待后续侧推器的安装,其他舾装部分制作安装后,装上栅板。

6 结束语

该船的艏侧推孔结构具有典型性,其生产建造不但为以后侧推孔的建造打下了应用案例的基础,同时改进了手工放样的复杂性,新的建造工艺流程方式在生产设计阶段就可以提供零件放样、加工样箱以及装配定位数据,从而提高了施工效率和施工精度。