轨枕生产线的优化

2019-04-08任陟成

任陟成

(中铁十四局集团房桥有限公司,北京102400)

1 引言

轨枕生产中,生产线的设计优劣直接影响投产后的生产效率、产品质量、安全文明、成本控制等各个方面。加强轨枕生产线优化设计意义重大[1]。

2 工程概况

中铁十四局集团房桥有限公司新余轨枕场于2016年10月开始建场,在建场过程中充分考虑建场成本、质量、安全、现场文明等因素,在传统轨枕生产线的基础上进行了改进。实践证明,改进后的生产线在建设成本、质量、安全、现场文明等方面得到了显著的提高。

3 轨枕生产线的优化

对比传统生产线,新生产线主要在以下几个方面进行了改进。

3.1 环形布局,环内预留作业位

传统的生产线将预应力钢筋制作工位放在轨枕生产线之外,各岗位工人在生产线外侧作业,作业区域覆盖整个车间,车间内显得比较凌乱。为了使生产线布局更加整洁、条理,新余轨枕场用环形布局,在环内预留工人作业位,将钢丝下料区域设置在环形区域以内,将作业区和非作业区明显分开,在车间内形成了一条绿色通道,使车间更加整洁有条理。

3.2 养护池集中布置,提高安全系数

传统生产线养护池采用分开布置,布置于整个生产线中间。经过灌注后的钢模由行车吊入养护池中。由于养护池在车间内分散布置,致使行车吊运模具的运行区域也覆盖整个生产车间,给生产线带来了较大的不安全因素。采用养护池集中布置方式,可使灌注后的钢模直接吊入养护池,很大程度上缩小了行车运行区域,大大减少了行车在工人作业区的运行次数,提高了生产过程中的安全系数,大大减少了吊装过程中事故发生的概率[2]。

3.3 引进封闭式箍筋

传统的轨枕用箍筋是半开口、带插销的形式。该形式制作工艺复杂,工人操作难度大,要求的技术水平高,安全风险大,人力及设备投入高。封闭式箍筋的制作过程是使用自动弯箍机,通过信息输入系统输入箍筋尺寸,使箍筋生产实现自动化。

使用封闭式箍筋有以下几个优点:

1)操作简单,自动化程度高,精度高,安全性好。降低了对工人数量和技能的要求,普通工人经过简单培训即可操作。而传统箍筋制作,需要具有一定施工经验及技术的工人方可胜任此岗位。实现了机器自动化制作,减少了生产过程中的安全隐患。

2)劳动强度低,节省劳动力。封闭式箍筋生产过程中只需2人,即可完成制作;箍筋安放过程中只需安排4名经过简单培训的工人即可完成操作。传统的箍筋需由6名熟练工种,付出较大强度的体力劳动方能完成该项工序。

3)节约成本。(1)根据2)中的叙述,整个箍筋生产安放过程中可以减少操作人员4名,可以节约成本4×135×25×11=148 500元;使用普通工种代替熟练工种可以节约的成本:6×15×25×11=24 750 元;(2)每根箍筋节省盘条 672-637=35mm。以每年生产5.0×105根IIIA枕(每根轨枕使用13根箍筋)为例计算,共可节约钢材 0.035×13×500 000×0.222×3.7=186 869 元。

综上,使用封闭式箍筋每年共可节约成本360 119元。

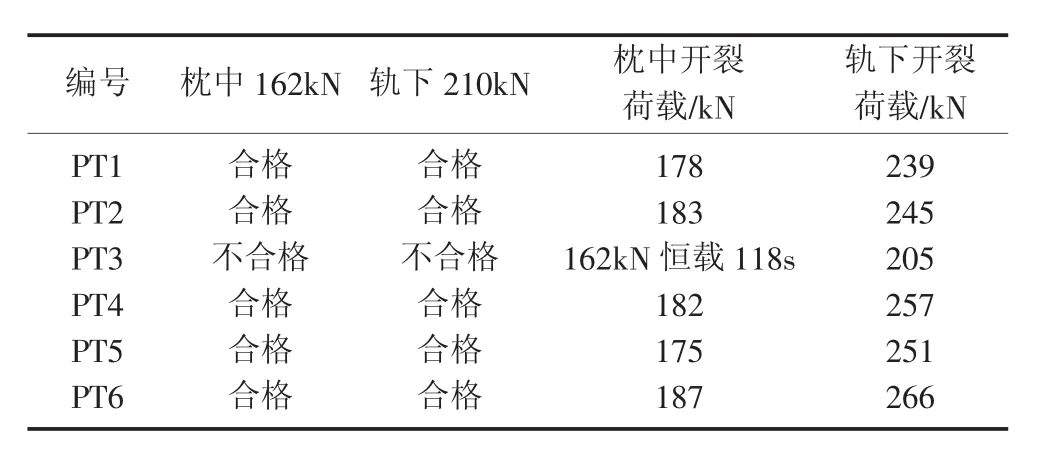

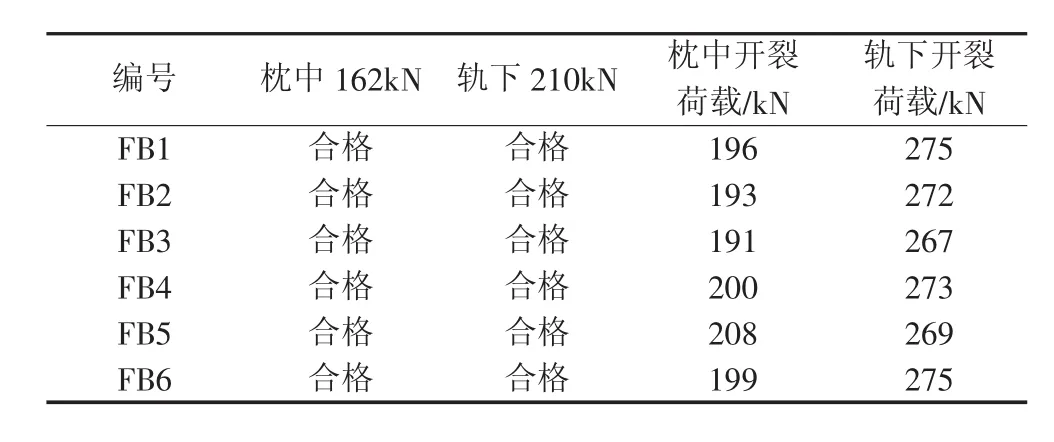

4)提高轨枕内在质量。封闭式箍筋自动化程度高,精度高,结构设计合理,可提高轨枕内在质量。静载是表征轨枕内在质量的一个重要指标,是多年来困扰众多轨枕生产厂家的一大难题[3]。为了验证封闭式箍筋对轨枕内在质量的影响,以最常用的IIIa型轨枕为例进行静载试验,分别取了6根采用普通箍筋生产的IIIa轨枕,6根采用封闭式箍筋生产的IIIa轨枕做对比试验。按照1kN/s的速度进行加载,枕中加载至162kN,轨下加载至210kN,并恒载180s,未出现裂纹为合格。恒载合格后继续进行破坏性试验试验,进一步验证轨枕静载抗裂性能。试验结果如表1和表2所示。

表1 采用普通箍筋生产的IIIa轨枕静载试验结果

表2 采用封闭式箍筋生产的IIIa轨枕静载试验结果

从试验结果可以看出,采用封闭式箍筋能够提高轨枕静载抗裂强度。枕中开裂荷载平均提高20kN,轨下开裂荷载平均提高28kN。根据预应力混凝土结构中预应力钢丝、箍筋与混凝土的工作原理,封闭式箍筋结构设计更合理,能够更好地发挥抗剪能力;与主筋的结合更加紧密,使预应力钢丝、箍筋、混凝土紧密联系在一起,提高了受力构件的整体性,减少了结构体局部受力过大产生裂纹的概率,提高了结构抗裂性能,更好地保证了轨在质量。

3.4 设置附跨

在生产车间设置附跨,将钢筋加工车间、材料设备库房及其他生产班房设置于附跨内有如下优点:(1)拉近主生产车间和服务班组之间的联系,使相应岗位工人能够与生产车间紧密联系,第一时间解决现场的问题;(2)减少了箍筋、设备及配件等的运输搬运产生的能源消耗和设备消耗,减少了领料过程中不必要的时间消耗,提高了生产效率,降低了成本;(3)诸如行车等吊运设备能够达到资源共享,减少了不必要的设备投入。

3.5 噪声控制

传统的轨枕生产线采用底部整体式定频振捣成型,振动台敞开布置于车间内,噪声较大。为了降低噪声,新余轨枕场采用升降架将初振、加压振工位下移至地面以下,并设置在封闭的房间内,内设吸声板,待振动完毕后,开启房间门,进入下一道工序,大大降低了施工噪声。同时,改定频振动为变频振动,有利于混凝土气泡的排出,提高了混凝土的密实度,有利于提高混凝土质量[4]。

4 结语

伴随着行业内对轨枕生产要求的不断提高,轨枕生产线的自动化、智能化程度将不断提高,产品质量将能得到更好的控制。