镀锡板平整后L形翘曲增大的原因研究

2019-04-08邓亚琪汪宏斌唐嘉希

邓亚琪 金 霞 汪宏斌 唐嘉希

(上海大学材料科学与工程学院,上海 2000072)

镀锡板常用于制罐、包装材料、冲压件等,其厚度一般为0.2~0.4 mm。镀锡板的生产工序包括连铸、热轧、酸洗、冷轧、退火、平整、镀锡、切板。在切板加工前,原料一直处于板卷状态。切板后,镀锡板的板形是衡量其质量的重要指标。镀锡板的板形缺陷(平直度缺陷)主要为瓢曲和弯曲(也称翘曲)。研究表明,镀锡板的翘曲主要与镀锡板表面残余应力分布不均匀有关,故研究镀锡板表面残余应力分布对于分析镀锡板翘曲的原因很重要。

本文在某厂镀锡板生产线各生产工序的板卷上取样,测定其翘曲量、残余应力、微观组织及力学性能,研究了平整后的放置时间对板卷翘曲的影响以及板卷发生翘曲的原因。

1 试验材料与方法

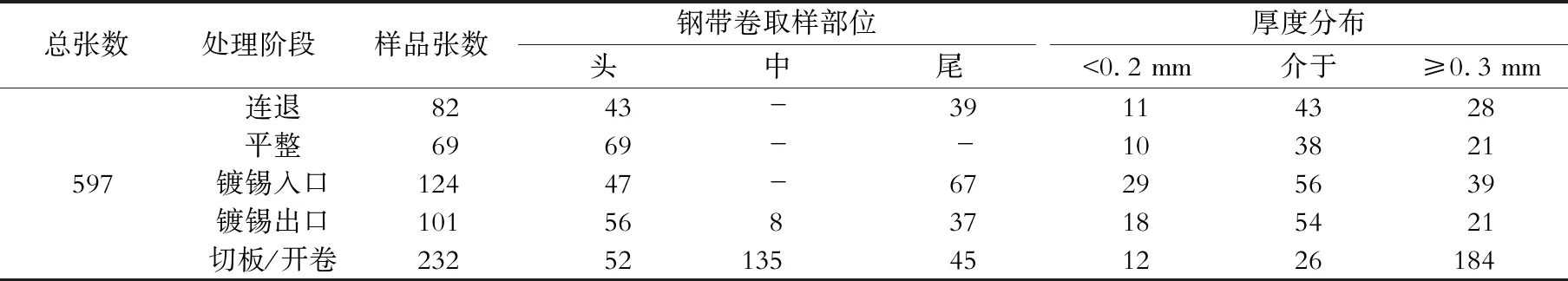

以某厂镀锡生产线从连续退火到切板各工序出入口的板卷试样为研究用材料,试样厚度为0.18~0.35 mm,长度为0.8~1.0 m,详见表1。随机取镀锡工序入口处的试样,其典型成分如表2所示。

表1 板卷的取样部位及试样的厚度分布Table 1 Positions of cutting samples from the coiled sheet and thickness distribution of the samples

注:表中数字单位均为张数

表2 板卷的化学成分(质量分数)Table 2 Chemical composition of the coiled sheet (mass fraction) %

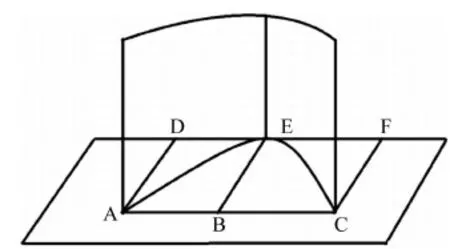

测量L形翘曲的示意图如图1所示[1]。将样板垂直置于测量台上,确定样板宽度的中点E,固定于测量架上,再用直尺分别量取AD和CF的距离,则该方向的翘曲值BE=(AD+CF)/2,然后将试样翻面测出翘曲值BE2,将两次测定值中较大的数值作为该样板的翘曲值。若AEC为板卷工作侧或传动侧,则将翘曲记为工作侧L形翘曲(wsL)或传动侧L形翘曲(dsL)。

图1 测定板卷L形翘曲的示意图Fig.1 Schematic of measuring L- shaped warping of the coiled sheet

残余应力测量仪器为X- 350A型X射线应力测试仪,工作电压20 mV,工作电流5 mA,选用4φ角测量。

从板卷上截取尺寸为10 mm×10 mm×0.3 mm的试样,用金相砂纸预磨至厚90~100 μm,并冲制成直径3 mm圆片,再采用电解双喷仪减薄。用5%KClO4和95%酒精的混合液作为电解双喷的电解液;电解电压为12 V,电解温度为-30 ℃,冷却介质为液氮。采用2100f场发射透射电镜观察板卷的微观形貌。

2 试验结果与分析

2.1 板卷在各加工阶段的板形

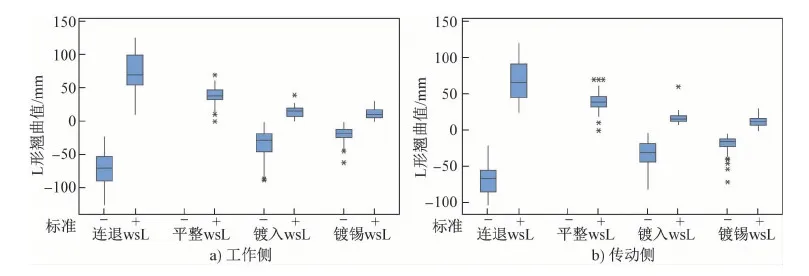

为了研究各道工序对于板卷形状的影响,找到影响出厂板形的关键因素,对各道工序加工后的板卷取样测量。由于生产的连续性限制,该项试验的对象主要为冷轧态板卷试样,平整机组出口处带钢样品,镀锡机组出入口处镀锡卷样品,且局限在带钢整卷的卷头和卷尾处,板形测量结果见图2。图2中,连退表示连续退火机组入口;平整表示平整机组出口;镀入表示镀锡机组入口;镀出表示镀锡机组出口。正负号分别表示试样的L形翘曲为上翘和下翘。

从图2中发现,连退阶段板卷的L形翘曲非常严重,上下翘曲的均值都超过60 mm。在平整阶段,受到平整机组下工作辊即主动辊的作用,L形翘曲全部变为上翘且平均值为40 mm。之后钢卷入库一定时间后进入镀锡机组,进入镀锡机组后L形翘曲变为以下翘为主,尤其是卷芯部位的试样全为下翘,且均值达30 mm。在镀锡过程中,钢卷受到拉矫机的作用,L形翘曲均值减小到了20 mm。

钢卷的各道生产工序都对其平直度有一定影响,但发现,从平整出口到镀锡入口这个阶段钢卷的板形发生了显著恶化。

图2 从板卷不同部位切取的试样工作侧和传动侧L形翘曲统计图Fig.2 Statistical illustrations of L- shaped warping on working- side and driving- side of the samples cut from different positions of the coiled sheet

2.2 薄板卷取对板形的影响

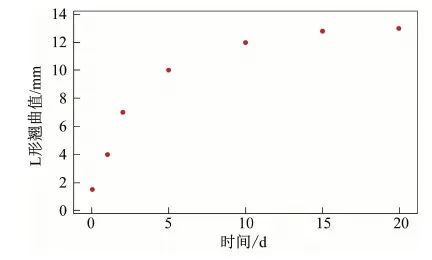

为了揭示薄板卷取工序对板形的影响,研究了卷取前、后板形的变化。取一块尺寸为0.3 mm×380 mm×300 mm的平整样板,将其固定在工业生产中使用的φ500 mm圆筒上,使其沿轧制方向发生弯曲,测量其L形翘曲值,将下翘记录为正数值。在1、2、5、10、15和20天后再次测量样板的L形翘曲值,结果如图3所示。

图3 样板的L形翘曲值与平整后的放置时间之间的关系Fig.3 L- shaped warping value of the sheet sample as a function of shelving time after temper rolling

图3表明,卷取工序对薄板L形翘曲的影响与平整后的放置时间有关,因此可以推断,卷取工序对L形翘曲的影响机制是蠕变。

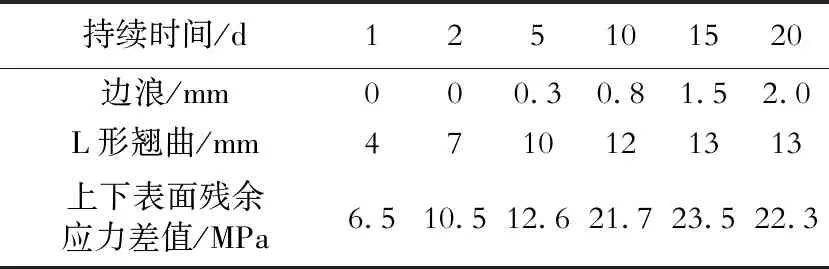

为了验证薄板在卷取过程中产生的塑性变形是否与时间有关,测定了上述试验样板的残余应力,结果列于表3。该对比试验进一步证明,卷取时薄板所产生的塑性变形与时间有关。

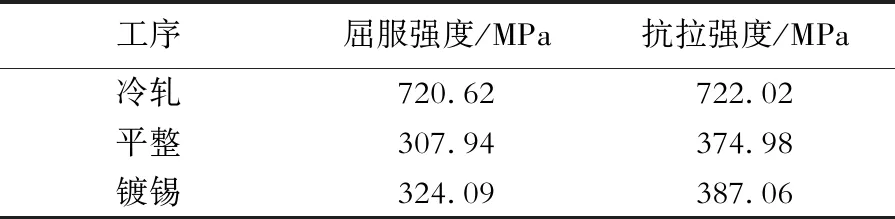

通过拉伸试验进一步了解平整对板卷形状的影响。由于生产条件的限制,不能获得经连续退火的试样,故在冷轧、平整、镀锡3道工序后分别切取样板,参照GB/T 228.1—2010进行拉伸试验,结果列于表4。

表3 卷取和放置不同时间后样板的边浪、L形翘曲值和残余应力Table 3 Magnitudes of edge buckling, L- shaped warping and residual stress of the sample sheet after being coiled and then shelved for different times

表4 经不同工序加工后样板的屈服强度和抗拉强度Table 4 Yield strength and tensile strength of the sheet samples worked to different stages

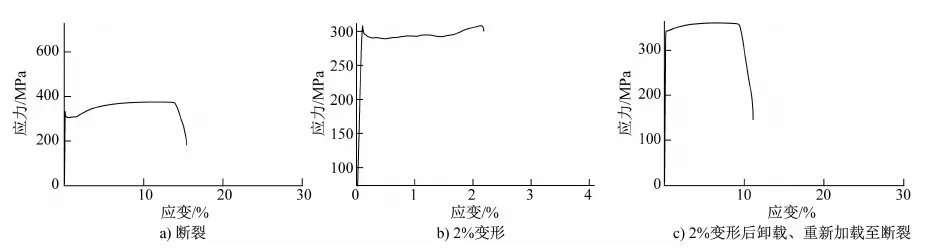

平整后板卷的拉伸曲线如图4所示。普遍认为,低碳钢产生屈服平台是由碳、氮等元素的间隙原子与位错交互作用形成的Cottrell气团引起的[2]。退火后的板卷位错密度很小,少量的间隙原子就能形成Cottrell气团对位错钉扎,产生屈服平台[3]。若平整过程的延伸率超过屈服平台,位错则能够摆脱Cottrell气团的钉扎,屈服平台得以消除。但经过一段时间的时效后,C、N等溶质原子将通过扩散重新聚集到位错周围形成新的稳定状态,使板卷再次屈服,因此图4(a)中有明显的屈服平台。

本文试验样板经过了长时间的时效,平整阶段消除的屈服平台已重新出现。对平整后的板卷进行2%的拉伸变形,已经超过了临界变形量(屈服平台消失时的变形量),应力- 应变曲线如图4(b)所示,屈服平台完全消除。卸载后立即重新加载得到图4(c)所示的应力- 应变曲线,由于位错已经挣脱出气团的钉扎,故不再出现屈服平台。这意味着板卷平整后,在放置过程中其内部存在大量的可动位错,有利于室温蠕变的发生。

图4 平整后板卷的应力- 应变曲线Fig.4 Stress- strain curves of the coiled sheet after temper rolling

2.3 板卷的室温蠕变

一般当约比温度高于0.3(T>0.3Tm)时蠕变效应比较明显,设计与计算中都需要考虑蠕变的影响。而约比温度低于0.3时,蠕变效应不明显。约比温度低于0.2时称为常温蠕变[4]即室温蠕变。迄今,已有不少关于低碳钢、高强钢和不锈钢等材料的室温蠕变现象的研究报道。如陈吉生等[5]研究了1Cr18Ni9Ti钢管的室温蠕变现象,并试验验证了应力大小、应变速率、加载过程对室温蠕变的影响,在60%屈服强度的应力作用下,室温蠕变量达到了0.000 8。刘云旭等[6]研究了热处理工艺及显微组织对40CrNiMoA钢蠕变抗力的影响。聂德福等[7- 8]对X70管线钢和SUS304不锈钢的室温蠕变进行了较多的研究,深入探讨了结构钢室温蠕变的机制,提出了局部可动位错理论,并得出室温蠕变的量化规律及其对疲劳裂纹扩展的影响,还在试验的基础上,结合蠕变本构方程和Ramberg- Osgood公式,提出了基于外加应力估算结构钢室温蠕变量的方法[9]。

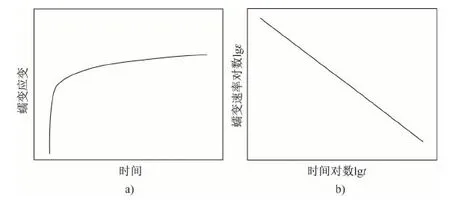

镀锡板用MR钢的熔点为1 491.25 ℃,薄板平整后的卷取在室温下进行,只可能发生室温蠕变。室温蠕变是在低于屈服强度的应力下随时间的延长而逐渐产生的塑性变形,与高温蠕变的第一阶段相似,但却有本质上的区别。如图5所示,在低温、低应力条件下,回复不能发生,位错只能沿滑移面滑移,一般金属材料的室温蠕变只表现为速率递减的瞬态蠕变。室温蠕变开始时,应变迅速增大,随着时间的延长应变逐渐积累;开始时蠕变速率具有最大值,随着时间的延长,蠕变速率近似线性地降低。室温蠕变的变形量很小,并且经一定时间后变形停止,因此不会对材料造成较大的影响。

(1)

式中:ρm为可动位错密度,b为位错的柏氏矢量,ν为位错平均运动速率。

由Orowan方程可知,室温蠕变速率主要受两个因素即位错平均运动速率和可动位错密度的影响,位错平均运动速率可用式(2)计算。位错的运动主要受应力的影响,应力越大,位错越容易越过障碍运动,随着时间的增加,应变增加,有效应力逐渐减小,直至室温蠕变停止。

(2)

式中:τ0为位错以单位速度运动所需的应力,G为剪切模量,ρn为不可动位错密度,n为与材料有关的应力敏感指数,α是与材料、载荷和温度有关的常数。

图5 蠕变应变与时间(a)和蠕变速率对数与时间对数(b)的关系Fig.5 Relations of creep strain (a) and logarithmic graph of creep strain rate (b) to time

结合可动位错运动理论或应力作用下的热激活模型,对平整后板卷的室温蠕变进行了定性分析。板卷中的位错由可动位错和不动位错组成,可动位错在有效应力的长时间作用下会越过短程障碍发生滑动,微观上一定数量的位错运动在宏观上表现为板卷的室温蠕变。应力水平较低时,不动位错不能运动,而且能有效阻止可动位错的滑动,可动位错在滑移过一个统计平均自由程后与不动位错反应,逐步形成局部的不动位错网络。随着可动位错不断被捕获而添加到局部位错网络上,增加了局部位错网络的稳定性,也进一步增大了残余可动位错滑移的阻力,导致可动位错运动的有效应力显著降低,产生加工硬化现象。外部施加的应力是恒定的,由于加工硬化的作用,板卷的室温蠕变在宏观上是变形速率逐渐减小。在一定的应力水平下,当所有的可动位错全部滑移完一个统计平均自由程后,位错运动停止,室温蠕变量达到饱和。

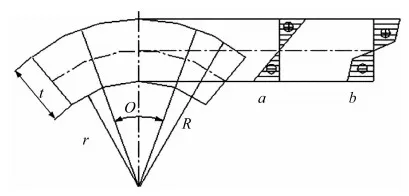

薄板卷取后发生弹塑性弯曲,存在弯曲应力,以中性面为分界,外层受拉,内层受压。板卷截面的弹塑性弯曲示意图如图6所示。对于弯曲的曲率半径ρ与板厚t比值大于4或5(ρ/t>4~5)的薄板,可以近似地认为中性面与薄板中心面重合;板宽B与板厚t的比值大于8(B/t>8)的薄板弯曲时,由于宽度方向变形受限,可以认为宽度方向上应变为零,即εb=0,应变状态为平面应变状态。

设中性面曲率半径为ρ,弯曲角为α,则距离中性面y处的切向应变εθ为[12]:

(3)

图6 板卷截面弹塑性弯曲的示意图Fig.6 Schematic diagram of elastic- plastically bended coiled sheet section

弹性弯曲时,根据胡克定律得到切向应力σθ:

(4)

式中E为材料弹性模量。

式(4)表明,曲率半径越小,弯曲应力越大,板卷越有可能发生塑性变形。利用式(4)计算板卷心部的弯曲应力,卷取内径r=210 mm,板卷弹性模量E=210 GPa,典型板厚t=0.3 mm,计算距中性面最远的板卷上下表面的切向应力,即y=0.15 mm,得到σθ=±150 MPa。

同时,在实际生产中,为了防止板卷跑偏造成塔形卷,卷取过程中会产生卷取张力。由于存在板凸度,板卷的卷取张力的横向分布是动态变化的,这里取卷取张力的平均值为55 MPa[13]。卷取张力对板卷应力的影响主要表现在最后一圈板卷,且从头至尾逐渐增大[14],因此最后一圈板卷受到的应力是由弯曲造成的切向应力与卷取张力的叠加。若板卷半径为1.5 m,由式(4)算得最后一圈板卷的上表面弯曲应力为σθ=21 MPa,加上卷取张力,最终受到的拉应力约为76 MPa。

已有的对不同材料室温蠕变现象的研究[5,7,15]都表明,当应力水平很低时,只能发生很不明显的室温蠕变;当应力水平约为材料屈服强度的一半时,室温蠕变开始变得明显;当应力水平达到屈服强度的75%时,可以观察到显著的室温蠕变;随着应力水平的提高,室温蠕变量迅速增大。现场调研表明,板卷的屈服强度约为300 MPa,其心部的弯曲应力为150 MPa,达到了屈服强度的50%,宏观上可以观察到明显的室温蠕变,板卷表现出翘曲。

除应力外,另一个影响室温蠕变量的关键因素为可动位错密度。平整后卷取状态板卷中的可动位错来源于两个工序,即小变形量的平整和卷取。板卷在平整前经过了连续退火,退火温度在600 ℃以上,在该温度下材料发生了再结晶,获得大小均匀的再结晶等轴晶粒,位错密度很小[16]。某厂板卷的平整延伸率约为2%,目的是消除再结晶退火后带钢存在的屈服平台,改善板形。平整过程中薄板受到轧制力、摩擦力的共同作用,在较快的轧制速度下,薄板从表面至心部将产生大量的可动位错。此外,在板卷经受弯曲后,会在晶内产生一定数量的刃位错,以补偿由于弯曲而造成的出现于矢径不同的表面上的尺度差异。

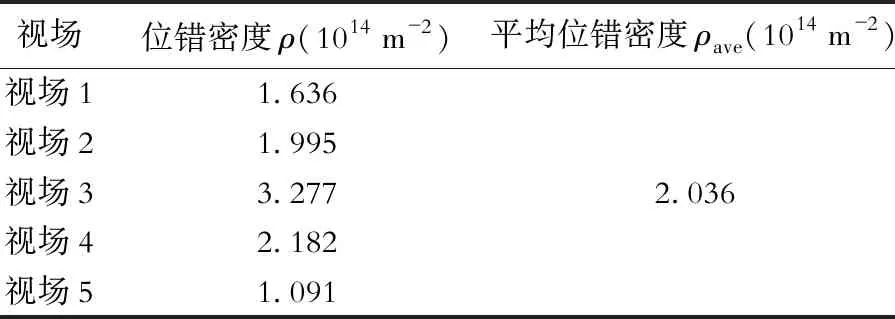

为进一步了解室温蠕变的机制,采用透射电镜观察了平整后板卷中位错的形貌,如图7所示。图7(a)为高位错密度区域的形貌,晶体中的位错通过运动与交互作用,呈现出紊乱的不均匀分布,并出现一些位错网络。图7(b)为低密度位错区域的形貌,基本上由白色的无位错区域组成,白色区域内零星地分布着位错线。可见,平整后的板卷内位错分布并不均匀,不仅晶粒之间位错分布不均匀,晶粒内部也有高密度与低密度位错区域之分。

图7 平整后板卷的TEM组织(晶内)Fig.7 TEM structures of the coiled sheet after temper rolling(grain interior)

平整后板卷晶界处的位错形貌见图8,发现晶界处仅局部区域位错线发生缠结,未见明显的高密度位错网络。可以推测,晶粒内部的局部位错网络是一种准稳定结构,在一定的应力范围内是稳定的,超过某一应力水平后,这种准稳定的位错网络将重新释放可动位错。随着这些可动位错滑移完一个自由程后,会停滞在更加稳定的位置如晶界,形成更为稳定的位错缠结[7]。

采用割线法算得平整后板卷的位错密度列于表5。

普通低碳钢中可动位错由于受到溶质原子的钉扎作用,其密度ρm很低,只有107m-2[16],平整后薄板的位错密度ρ为1014m-2。板卷在经过快速、小变形量的平整加工后,位错迅速增殖,可动位错密度ρm增大,平整后紧接着进行卷取,板卷中残存的大量平整过程中产生的可动位错受到弯曲应力的作用而滑动,有利于室温蠕变的发生。

图8 平整后板卷的TEM组织(晶界)Fig.8 TEM structure of the coiled sheet after temper rolling(grain boundary)

表5 板卷晶内5个随机视场中的位错密度Table 5 Dislocation densities in five random fields at grain interior in the coiled sheet

3 结束语

本文的试验结果并结合有关文献的研究成果[17- 18]表明,待镀锡的薄板的卷取工序会对板形产生不良影响,L形翘曲严重。同时,板卷的残余应力绝对值增大。板卷的室温蠕变受应力大小和可动位错密度等因素的影响。

通常情况下,应力越大,薄板的室温蠕变量越大,而且变形速率越大。板卷心部的弯曲应力最大,而最外圈由于同时也受到卷取张力的影响,这两个部位的薄板更易发生室温蠕变,因此板卷的卷头、卷尾板形较差。薄板中可动位错密度越大,室温蠕变量越大。可动位错密度首先受到加工状态的影响,小延伸率的平整加工后,板卷从表面至心部产生大量可动位错,同样的应力水平下室温蠕变量较大;板卷在经过200 ℃左右的镀锡加工后,可动位错密度降低到某一水平,在长时间的卷取状态下,即使发生室温蠕变,小部分位错运动的贡献不足以产生明显的室温蠕变。材料的屈服通常可分为连续屈服和具有明显屈服点的屈服,呈现连续屈服的材料,在相同应力水平下,由于限制位错滑动的因素较少,室温蠕变更加明显。平整的目的之一就是消除板卷的屈服平台,有利于随后进行的加工,但同时也会减小位错开动的阻力,使室温蠕变更易发生。由以上分析可知,平整工序能明显减小板卷的翘曲量,但增加了板卷的可动位错密度。待镀锡的薄板的L形翘曲主要发生于卷取过程,是由于薄板在弯曲应力和卷取张力的综合作用下,平整阶段产生的大量可动位错开始滑动,宏观表现为板卷的室温蠕变。受力较大的板卷心部与外圈的室温蠕变更明显,板形较差。平整时消除板卷的屈服平台可使室温蠕变更容易发生。平整后卷取状态的薄板室温蠕变不可避免,平整与镀锡间的卷取是影响切板后板形质量的关键工序,因此必须尽量避免长时间放置平整后的板卷,或在后续工序中消除由室温蠕变产生的板形缺陷。