单向和双向拉伸聚乙烯薄膜的残余应力分析

2019-04-08任敏巧唐毓婧施红伟高达利张韬毅

任敏巧,唐毓婧,施红伟,高达利,张韬毅

(中国石化 北京化工研究院,北京 100013)

双向拉伸聚乙烯(BOPE)薄膜是一种新型的聚乙烯(PE)薄膜,它采用平膜法双轴取向分步拉伸加工工艺制备而成。近年来,佛山佛塑科技集团股份有限公司等采用进口茂金属PE催化剂成功生产出了BOPE薄膜[1-2]。中国石油化工股份有限公司通过分子结构设计成功开发出了工业化非茂金属催化剂生产的BOPE薄膜专用树脂[3-4],用于高速生产BOPE薄膜。所生产的BOPE薄膜的拉伸强度高、透明性好、耐低温、抗穿刺、抗冲击、针孔缺陷极少,可用于农用棚膜、多层复合膜、低温食品包装膜等高性能制品。

残余应力是指消除外力或不均匀的温度场等作用后仍留在物体内的自相平衡的内应力。材料加工过程都能引起残余应力,从而直接影响制品的物理性能,例如尺寸稳定性、破损等[5]。目前,对高分子材料制品残余应力进行检测的方法如逐层移除法、钻孔法等都是破坏性的方法[6-7]。XRD方法是一种公认的无损检测多晶体材料表面残余应力的方法,但将XRD方法用于高分子材料应力分析的研究很少[8-10],原因是高分子的衍射角大都在30o以下,对于相同的应变,高衍射角可以提高峰位移动,降低系统误差;材料表面的不平整也可导致峰位移动,在低衍射角更加明显。尽管如此,由于聚合物晶体的晶胞一般比金属的大,即使较高角度的衍射峰很弱无法接受,低角度的衍射环也能提供足够的峰位移动测试应力。同时,塑料比金属柔软,可在应力作用下产生更大应变,因此,这也提高了将XRD方法用于测定高分子应力的可能性。与传统的一维XRD方法相比,采用二维XRD(2D-XRD)单倾斜角方法可以避免变化倾斜角时试样高度造成的误差,尤其适合具有较低衍射角的高分子试样残余应力的分析[11]。

本工作采用2D-XRD单倾斜角方法分析了单向拉伸PE和BOPE薄膜的残余应力,研究了PE薄膜的主应力与其晶体取向、结晶度、晶粒尺寸的关系。

1 实验部分

1.1 原料

BOPE树脂:中国石化北京化工研究院。

1.2 拉膜条件

PE片材首先在Labtech公司LCR400型流延机上挤出成型,挤出温度为230 ℃,流延片的厚度在0.7~0.8 mm之间。薄膜拉伸成型采用布鲁克纳公司Karo Ⅳ型薄膜双向拉伸实验机。将流延片裁成92 mm×92 mm的方块,在一定温度下预热,固定横向(TD)方向宽度,进行纵向(MD)方向拉伸。然后再固定MD方向的宽度,在相同的温度下将PE薄膜沿TD方向继续拉伸,拉伸速率均为150 %/s,最后将薄膜在室温冷却。BOPE拉伸过程的示意见图1。不同拉伸倍数PE膜命名为PE(纵向拉伸倍数×横向拉伸倍数),如流延片命名为PE(1×1);将PE(1×1)沿MD方向拉伸4倍后的膜命名为PE(4×1);固定MD方向的宽度,将PE(4×1)继续沿TD方向拉伸5倍后的膜命名为PE(4×5);以此类推。

图1 BOPE的拉伸示意图Fig.1 Schematic showing the biaxial stretching process of biaxially oriented polyethylene(BOPE) film.

2 2D-XRD测试材料残余应力、结晶度、晶粒尺寸的方法

2.1 2D-XRD测定应力的方程

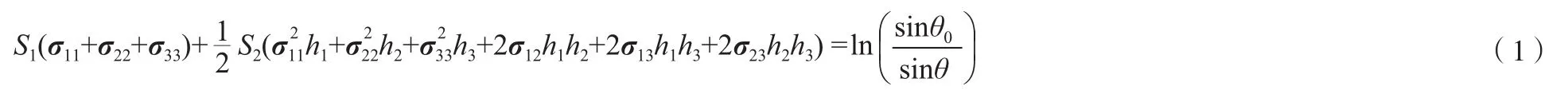

采用2D-XRD测定应力的基本方程见式(1)。

式中,θ0是在无应力条件下某晶面的布拉格角,o;θ为实际测定的应力条件下某晶面的布拉格角,o;σ11为试样表面沿着入射光的应力矢量,σ22为试样表面垂直入射光的应力矢量,σ33为试样表面法线方向的应力矢量;S1,1/2S2为宏观弹性常数,其中,1/2S2=(1+ν)/E,S1=-v/E,v为材料的泊松比,E为杨氏模量;h1,h2,h3为单位衍射矢量在试样坐标的3个分量,方向分别与S1,S2和S3的方向相对应。对于尤拉环几何,h1,h2,h3的计算见式(2)。

式中,ω,ψ,φ为尤拉环上3个旋转角,用来定义衍射仪上试样的取向;γ为衍射弧方位角。

由于XRD只能测定表面很薄的一层,因此认为垂直表面的应力矢量为0,即σ33=0;在没有准确的无应力晶面间距的情况下,根据收集的不同方向的衍射弧的畸变得到选定的(hkl)晶面的衍射角的变化或晶面间距变化,结合材料制品的杨氏模量以及泊松比,使用布鲁克的Leptos应力分析软件,根据式(2)可拟合计算得出材料制品的其他5个应力矢量(σ11,σ22,σ12,σ13,σ23)。在双轴模式下,所有非零的应力分量都在平面上,可得到两个方向的应力矢量σ11和σ22。通过坐标转换,应力矢量可以转换为主应力σⅠ、σⅡ以及主应力方向与应力矢量σ11的夹角(应力方向角)[11]。

2.2 测量仪器和数据采集

采用布鲁克公司D8 Discover型衍射仪,管电压45 kV,管电流0.95 mA,准直管尺寸0.5 mm,Cu Kα射线(波长0.154 2 nm),二维面探测器的分辨率是1 024×1 024,像素尺寸136 µm×136µm。采用2D-XRD反射模式测试薄膜的残余应力,试样到探测器距离为19.9 cm。试样平躺在样品台表面,且试样的MD方向与入射光方向保持一致。首先需要选择尽量高的衍射角,并且相邻的衍射峰没有干涉。PE通常为正交晶型(a=0.741 7 nm,b=0.494 5 nm,c=0.254 7 nm,α=β=γ=90o)[12]。由于 PE 的 XRD 谱图中衍射强度高的角度很少,因此可选择36o附近的(020)晶面进行研究,此时入射角和二维探测器转向角均选择18o。

试样的采集方法见图2。图2a中,S1S2S3表示样品台旋转倾斜坐标系,S1和S2为试样表面平面,S3为试样表面法线方向,θ为布拉格角,ω为入射X光与试样表面的夹角,φ为试样旋转角,ψ为试样倾斜角,γ为衍射弧方位角(γ1和γ2为两个不同位置的方位角)。当试样在S1S2S3坐标系中沿不同方向旋转和/或倾斜时,衍射空间的二维投影见图2b。固定倾斜角ψ为22.5°,试样绕S3轴每15°旋转一次,共转360°可以采集24幅图的衍射矢量分布。对于PE的(020)晶面,当选择ψ=22.5°时,绕φ转一周即可覆盖传统方法中ψ在0~45°的全部数据,采用该方法得到的数据组可用来计算全部的双轴应力。同时,仅选择一个ψ还可避免多个ψ采集数据出现的试样中心偏移问题,使得测试精度提高。

图2 试样采集策略Fig.2 Data collection strategy.

2.3 PE的杨氏模量和泊松比的选择

应力计算需要试样的杨氏模量和泊松比。与金属材料不同,结晶聚合物是由晶区和非晶区组成的,而XRD只能反应晶区的应变,因此理论上应知道所测晶面方向的杨氏模量。对于PE的(020)晶面,文献有报道该方向的模量为6.0 GPa,并且针对晶体不同轴向,泊松比也不同[13]。而对于本工作的研究体系,Leptos软件应力测量方法是基于多晶材料的。为了获得材料宏观应力,可假定晶区和非晶区的应变相等,因此采用PE本体的杨氏模量和泊松比,即杨氏模量为1 070 MPa,泊松比为0.41。文献[14]中在利用XRD测定PE复合材料残余应力时,PE的杨氏模量采用700 MPa。

2.4 无应力试样的测定

仪器测量的准确性可由无应力的刚玉粉末试样检验,因为刚玉35.2o附近的(104)晶面的衍射峰与PE(020)晶面的36o衍射峰很接近。因此对无应力的刚玉粉末试样进行应力测试时,可选择相同的数据采集条件和计算参数(杨氏模量、泊松比),如得到的应力值很小(理论上无应力的刚玉粉末的应力值应该接近0),说明仪器的系统误差较小,符合衍射仪测试要求。本工作对无应力的刚玉粉末在与PE试样同样的采集条件下进行测试,得到刚玉粉末的残余应力σ11=-1.1MPa,σ22=-1.0 MPa,所得结果符合衍射仪的要求,即两个方向的应力尽量接近。因此,该结果可作为测试的系统误差。

2.5 结晶度和晶粒尺寸的计算

研究PE晶体的取向、结晶度、晶粒尺寸时采用2D-XRD的透射模式,样品台中试样到探测器距离为9.8 cm。对于PE,结晶度(Wcx)可采用下式计算[15]:

式中,I110和I200为PE的(110)和(200)晶面的衍射峰积分强度;Ia为PE非晶相的散射峰积分强度。

晶粒尺寸的计算可采用Scherrer方程[15]:

式中,Lhkl为垂直于(hkl)晶面的平均晶粒尺寸,nm;λ为入射X射线的波长,nm;θ为Bragg角,o;k为Scherrer形状因子,取0.89;β为衍射线宽,rad,可用式(5)表示。

式中,B为计算时所取衍射晶面经数值分峰处理后衍射峰的半峰宽,rad;b为仪器增宽因子,可选标准试样如硅片或者六硼化镧的衍射峰(该衍射峰应与待测试样的(hkl)晶面的衍射峰峰位置相近)的半高宽,rad,本工作采用六硼化镧为标准试样计算PE垂直于(110)晶面的晶粒尺寸。

3 结果与讨论

3.1 拉伸PE薄膜的残余应力

不同拉伸倍数的PE薄膜的残余应力见表1。其中,应力数值为正表示拉应力,应力数值为负表示压应力。

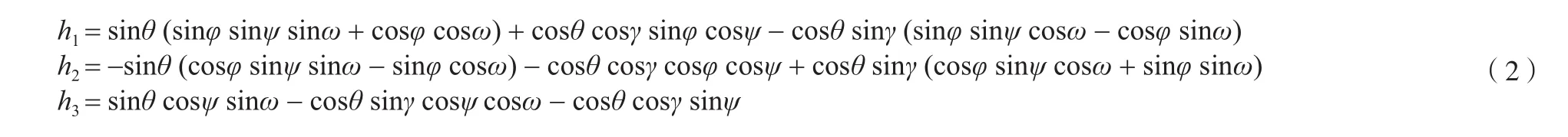

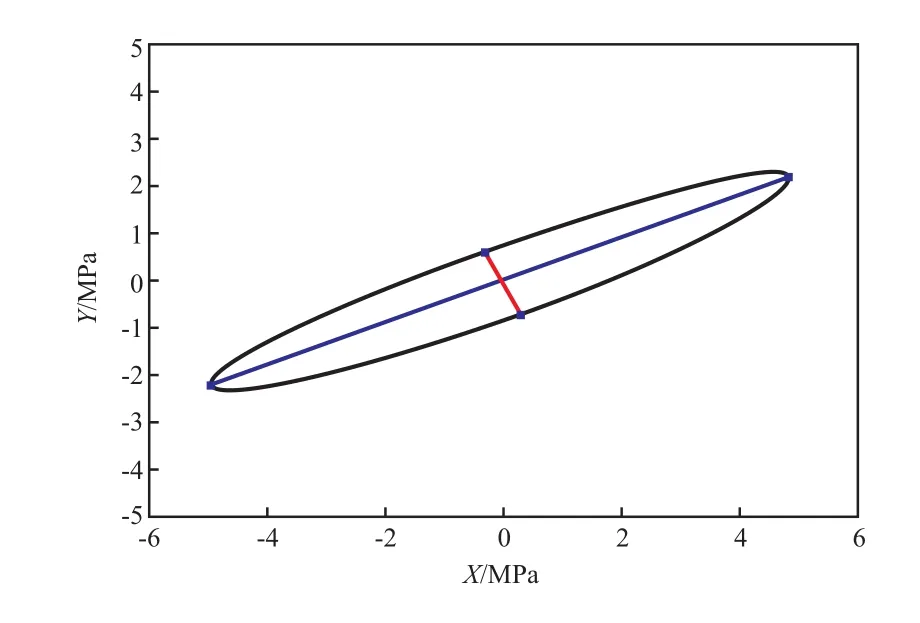

从表1可看出,σ11和σ22分别为试样沿MD和TD方向的应力。PE(1×1)的残余应力矢量σ11和σ22分别为-1.8,-1.7 MPa,比较接近系统误差(-1.1,-1.0 MPa),说明PE(1×1)的残余应力几乎为0。对于单向拉伸PE,随MD方向拉伸倍数的增加,沿MD方向的拉应力迅速增加,当拉伸倍数为4时,试样在MD方向的拉应力为16.5 MPa,远大于系统误差;但在TD方向试样表现为压应力,且数值接近系统误差,表明沿TD方向几乎没有残余应力。单向拉伸PE薄膜PE(4×1)的主应力值及方向见图3。从图3可看出,单向拉伸PE薄膜的最大主应力σI的方向基本沿薄膜的MD方向,为拉应力。对不同的位置进行测定,不同位置的残余主应力值及其方向角略有不同,但整体趋势一致。

表1 不同拉伸倍数的PE薄膜的残余应力Table 1 Residual stress of polyethylene(PE) films with different stretch ratios

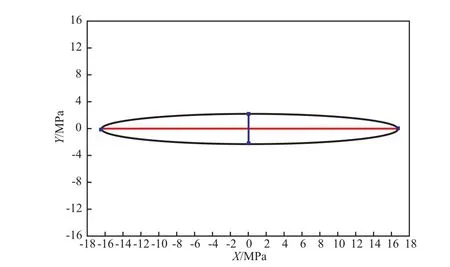

固定PE单向拉伸膜MD方向的宽度,将PE薄膜沿TD方向继续热拉,最后将薄膜在室温冷却。沿TD方向拉伸倍数为4时,薄膜沿MD方向的应力矢量σ11由PE单向拉伸膜的16.5 MPa急剧降至-2.3 MPa。这是因为,薄膜在TD方向拉伸是在较高温度下进行,这时PE单向拉伸膜的残余应力得到较大程度地释放,因此当沿TD方向拉伸时,MD方向的应力矢量σ11会变得很小。随着沿TD方向的拉伸倍数不断增加,薄膜沿MD方向的压应力σ11不断增加,而沿TD方向的应力σ22值较小。主应力表现为压应力,且随着TD方向的拉伸倍数不断增加,主应力值变大,主应力方向与应力矢量σ11的夹角(应力方向角)变大。PE(4×6)薄膜的主应力及方向见图4。从图4可看出,PE(4×6)薄膜的最大主应力σI的方向偏离薄膜的MD方向(有一定的夹角)。

图3 PE(4×1)的主应力值及方向Fig.3 The principal residual stress and direction for PE(4×1) film.X,Y:stress tensor components σ11 and σ22 in sample surface,respectively.

由于PE(1×1)拉伸之前需要在一定温度下(如115 ℃)预热,此时PE处于半熔融状态,结晶度较低(大约10%~20%),在这种半熔融的结晶网络里面热拉伸PE,晶体会沿着拉伸方向进行择优取向,同时非晶区的分子链也发生应力应变,链段会发生取向。拉伸后的PE薄膜在室温冷却后,会有一部分分子链进一步结晶,因此最终形成的PE薄膜中有两部分晶体存在。推测这两部分晶体以及没有弛豫的无定形区的分子链段的存在是产生残余应力的原因。

图4 PE(4×6)的主应力值及方向Fig.4 The principal residual stress and direction for PE(4×6) film.

3.2 薄膜晶体结构对残余应力的影响

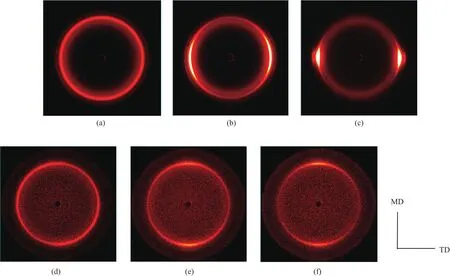

图5为不同拉伸倍数的PE薄膜的2D-XRD谱图。

图5 不同拉伸倍数的PE薄膜的2D-XRD谱图Fig.5 2D-XRD images of PE films with different draw ratios.

从图5可看出,PE(1×1)的晶体基本没有取向,而PE(2×1)和PE(4×1)薄膜的(020)晶面法线基本以沿TD方向取向为主,代表分子链晶体的c轴方向沿MD择优排列,且随MD方向拉伸倍数的增加,分子链沿MD的取向程度明显增加。单向拉伸PE试样的主应力方向与分子链方向一致[16-17]。将单向拉伸PE薄膜沿TD方向继续热伸,发现经过较大的TD方向变形后,PE分子链由沿MD取向逐渐转化为沿TD方向取向,但仍有一些分子链在MD/TD面内无规分布。相比单向拉伸PE薄膜,BOPE的残余应力值较低,因此推测BOPE中可能存在一部分无规分布的晶体[16-17]。

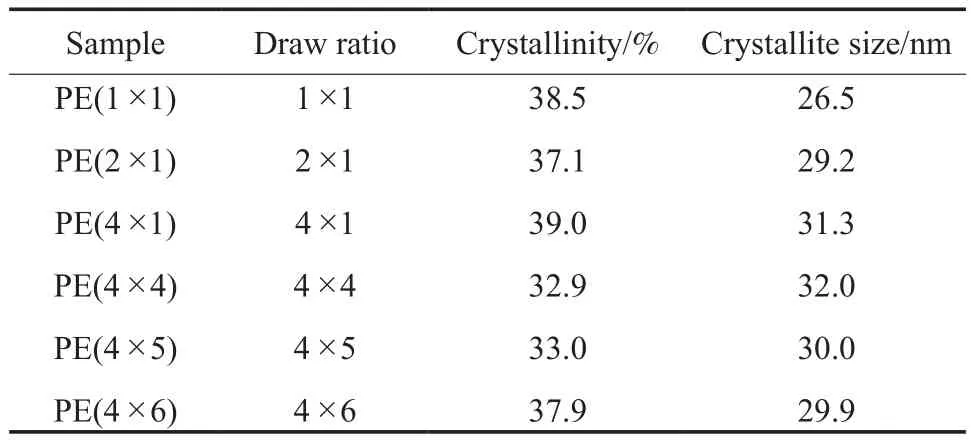

不同拉伸倍数的PE薄膜的结晶度和垂直于(110)晶面的平均晶粒尺寸见表2。从表2可以看出,PE(1×1)和单向拉伸PE薄膜的结晶度接近,而晶粒尺寸则随着拉伸比的增加而增大,表明拉伸过程使得晶体更加完善,排列也更加有序,其对应的薄膜的残余应力值增大。进一步进行TD方向拉伸,发现随拉伸比的增加,PE薄膜的结晶度增大,但晶粒尺寸变化不明显。推测由于这大部分晶体主要是来自于热拉后降温过程在PE晶体取向网络结构中进一步结晶形成的,因此晶粒尺寸相近。相比单向拉伸PE薄膜,BOPE的残余应力较低,可能因为BOPE中存在一部分无规分布的具有相近晶粒尺寸的晶体。

表2 不同拉伸倍数的PE薄膜的结晶度和晶粒尺寸Table 2 The crystallinity and crystallite size of PE films with different draw ratios

4 结论

1)单向拉伸PE薄膜的残余主应力表现为沿着纵向的拉应力;而BOPE薄膜的残余主应力表现为压应力,且与纵向成一定的夹角。

2)残余应力与薄膜晶体的取向、晶粒尺寸有较好的相关性。单向拉伸PE薄膜的晶粒尺寸随着拉伸比的增加而增大,拉伸过程使得晶体更加完善,排列也更加有序。双向拉伸PE薄膜在TD方向拉伸时,随拉伸比的增加,PE薄膜的结晶度增大,但晶粒尺寸变化不明显。

3)BOPE中可能存在一部分无规分布的具有相近晶粒尺寸的晶体。