多孔泡沫金属在防砂筛管应用中结构参数试验优化

2019-04-08,,,,,

,,,,,

(海洋石油高效开发国家重点实验室;中海油能源发展股份有限公司 工程技术分公司,天津 300452)

疏松砂岩油气藏在我国有着广泛的分布[1-2],此类储层岩石胶结强度低,受原油黏度高及储层含水率上升等因素影响,极易容易出砂,严重时可导致油井躺井停产。油田常用的防砂方式主要包括独立筛管防砂和砾石充填防砂[3]。独立筛管防砂因其施工工艺简单、成本低而得到广泛应用。独立筛管(机械防砂筛管)主要有绕丝筛管、割缝衬管、金属网布筛管和金属毡(棉)筛管等[4]。独立筛管防砂虽然应用广泛,但在原油黏度高、高泥质含量及地层砂分布不均匀的储层中非常容易被堵塞,而产生冲蚀刺漏破坏,因此防砂有效期不长。国内学者针对常规防砂筛管的堵塞试验研究也较多,如董长银等[5]研究了生产时间、出砂速度、原油黏度等因素对筛管堵塞程度的影响,揭示了堵塞过程的机理。砾石充填防砂有效期虽长,但施工周期长,风险高,综合费用高等因素限制了它的大规模应用。随着油气田大规模开发与降本增效要求,对特种防砂筛管的应用需求日益迫切。

多孔泡沫金属具有突出的高通透性,立体多层三维结构,具有可调孔径、耐磨、耐腐蚀等性能,是理想的过滤材料[6-7]。该材料体内包含着大小不一的气孔,两者混合存在,孔隙率可以达到80%以上;孔径在0.05~10 mm可调;孔径的均匀度比较高。已经在各领域得到广泛应用,发展十分迅速[8]。针对泡沫金属的结构特点,用其作为挡砂介质,设计了一种特种泡沫金属筛管。目前,业内对泡沫金属筛管防砂技术的介绍和研究较少,高斌等[9]研究了泡沫金属筛管常规的挡砂性能及抗冲蚀性能等;孙金等[10]研究了不同泥质含量、筛管精度对泡沫金属筛管堵塞性能的影响。但还没有看到关于泡沫金属筛管挡砂介质的结构排布、厚度比等参数影响筛管挡砂性能的研究报道。

1 泡沫金属筛管

1.1 泡沫金属

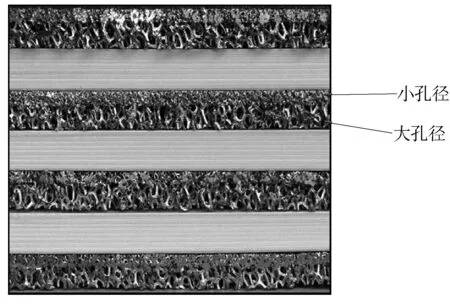

泡沫金属筛管是利用多孔泡沫金属作为挡砂介质开发而成的一种完井防砂筛管。泡沫金属材料采用泡沫镍制备。泡沫金属主要的制备工艺有铸造法、粉末冶金法、金属沉积法、烧结法等[11]。制备工艺不同,产生的泡沫金属内部结构也不同,其材料的物性性能参数也不相同。本文应用的泡沫金属是采用金属沉积法制备而成,是以聚氨酯泡沫塑料为骨架,以纯镍为制备原料,先进行导电化预处理,再经化学镀和电镀制得多孔金属材料,最后将多孔金属材料进行高温氧化,还原工序,去掉聚氨酯泡沫基体,获得成品泡沫金属[12]。如图1所示。由金属沉积法所获得的多孔泡沫金属的主要特点是孔连通率可达到98%,孔隙率高达80%以上,具有三维网络结构,这类多孔金属材料是一种性能优异的功能结构材料,非常适合作为防砂筛管的过滤材料。

图1 泡沫金属三维网络结构示意

在完井防砂筛管挡砂结构设计中,为了提高筛管的过流抗堵性能,通常将过滤结构设计成“外密内疏”的渐开口结构,确保进入挡砂层的储层固相颗粒能顺利通过筛管,避免卡在挡砂层内部过早的产生堵塞。常用绕丝筛管结构示意如图2所示。

图2 绕丝筛管结构示意

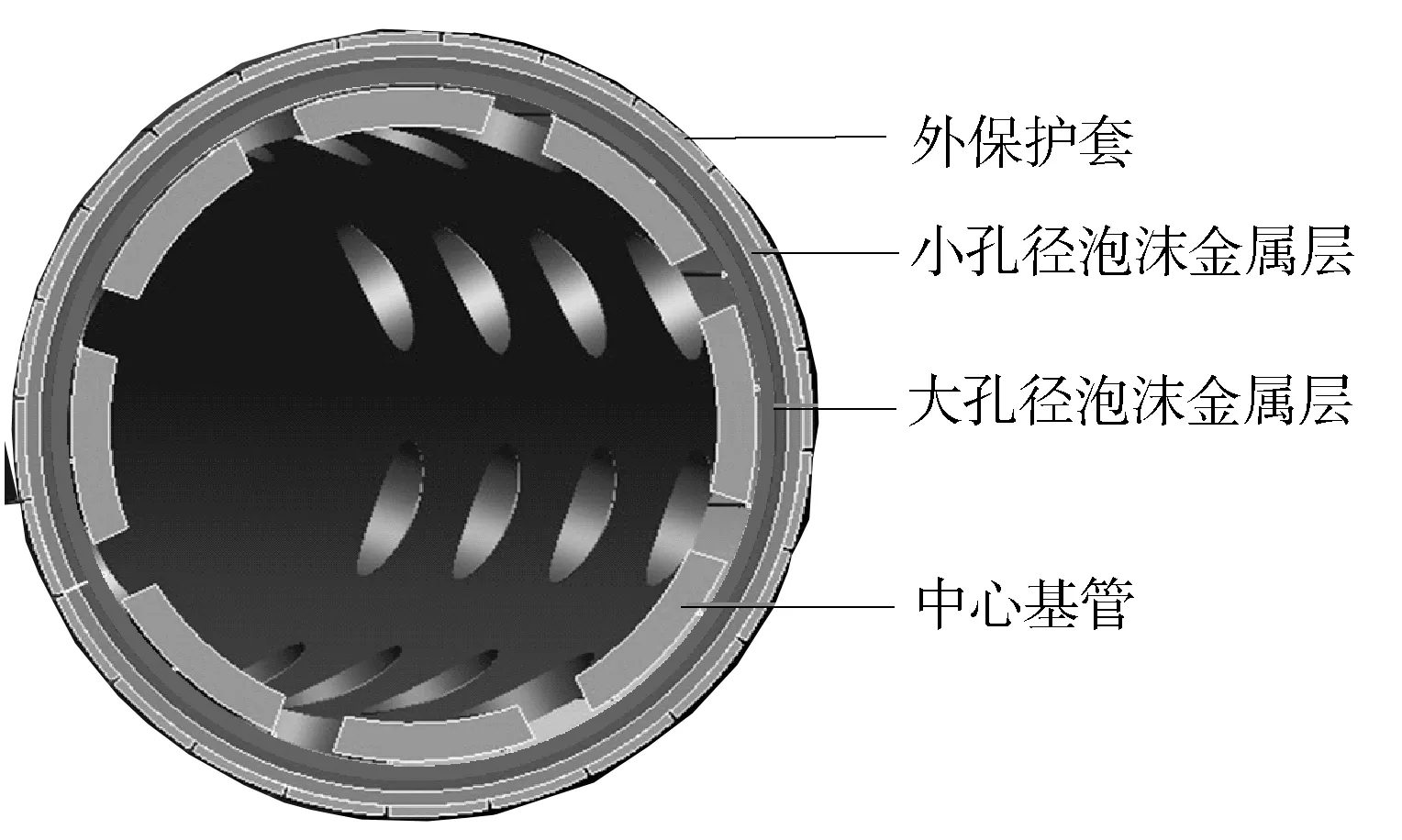

将泡沫金属设计成变孔径抗堵结构,确保地层固相颗粒进入筛管后能顺利排出,如图3所示。

图3 泡沫金属变孔径结构

1.2 防砂筛管结构

以变孔径泡沫金属作为挡砂层设计的筛管如图4所示。

图4 泡沫金属筛管结构示意

防砂筛管的挡砂性能取决于挡砂层的结构形式及参数。本文主要对泡沫金属开展挡砂效果试验评价,优化确定其规格参数,最大程度满足油气田开发的需求。

2 泡沫金属参数试验优化

2.1 试验目的

通过室内挡砂介质驱替模拟试验,对比“外密内疏”变孔径材料与均一孔径材料的挡砂效果,试验验证结构设计的合理性及适用性;同时通过试验过程中的压力、流量及出砂量等参数探究挡砂介质(泡沫金属)不同的孔径厚度比的挡砂效果,优选出合适的挡砂介质厚度比,为优化防砂筛管挡砂层结构提供理论基础和参考依据。

2.2 试验条件

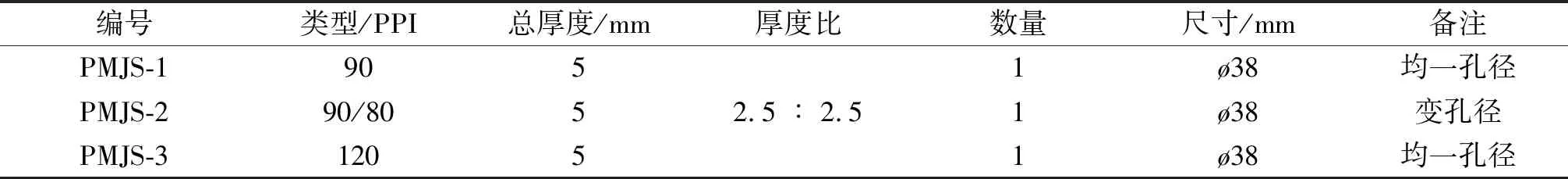

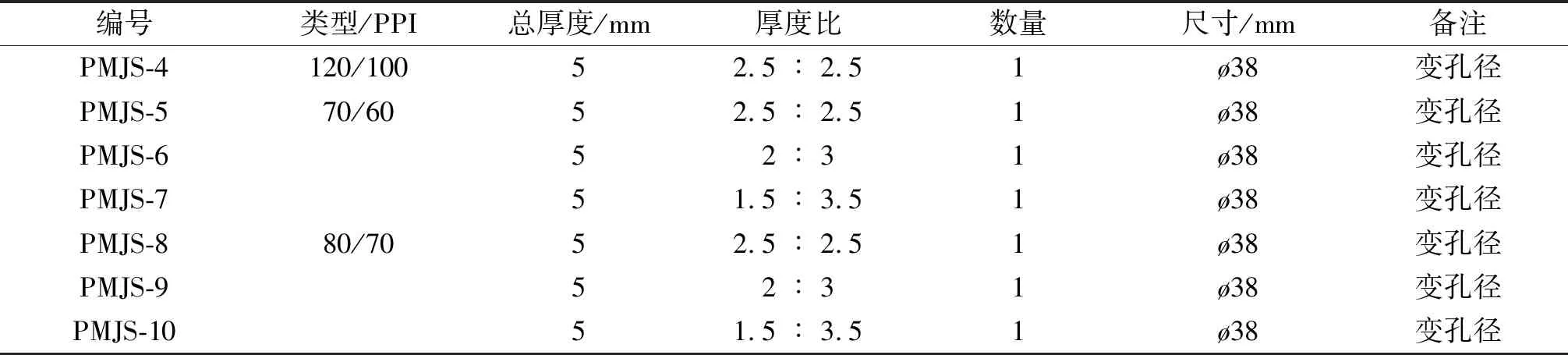

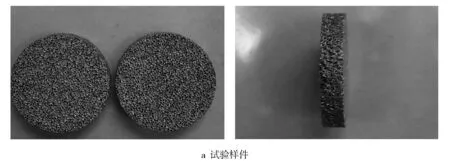

按照设计要求,将泡沫金属切割成ø38 mm的试体样件。试验在室温20 ℃下进行;驱替液体采用2% KCL盐水(KCl对粘土水化的抑制作用较强,是水敏性地层最为理想的无固相清洁盐水);驱替排量为10、 50 、100 、170 mL/min;试验用砂采用人工混配的模拟地层砂。经调研,常用防砂筛管的滤砂件挡砂层厚度平均为5 mm,本次对新开发的泡沫金属挡砂层的总厚度也按照5 mm进行设计试验。样件清单如表1。

表1 泡沫金属样件清单

表1(续)

注:衡量多孔泡沫金属材料的疏密程度主要以PPI值确定, PPI值是指泡沫塑料或泡沫金属在任意方向每英寸长度上包含的孔数。PPI值越大,包含孔数越多,对应孔径就越小,反之就越大。

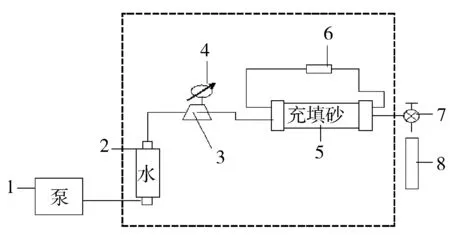

2.3 试验装置及流程

室内挡砂介质挡砂效果驱替模拟试验装置包括恒流驱替泵、中间容器、填砂管、压力计、流量计等。如图5所示。

1—恒流驱替泵; 2—中间容器; 3—阀门;4—压力表;5—填砂管; 6—压力传感器; 7—调压阀; 8—计量管。

试验时向填砂管中加入模拟地层砂,KCl盐水驱替液经恒流驱替泵,通过中间容器,以设定的排量进入填砂管,形成均匀的轴向流,填砂管内一部分固相颗粒被驱替液通过挡砂介质携带出来,在计量管通过固液分离可得到出砂量,绝大部分地层砂仍堆积在填砂管内,在挡砂介质的表面形成固相带,进一

步堵塞防砂介质。

试验流程如下:

1) 将备好的泡沫金属样件装入填砂管内,均匀孔径材料无方向要求,变孔径材料的小孔径面与模拟砂接触朝进液端放置,大孔径的朝出液端方向放置。

2) 将配置好的模拟地层砂装进内径38 .0 mm(1.5英寸)的填砂管内,对样品进行饱和60 min。

3) 连接流程,试验流量按照设计的泵速(10、 50 、100、170 mL/min)进行均匀驱替。试验过程中观察仪表及试验动态,记录试验过程中的压力、流量;收集驱替出的液体,直至驱出液体无杂质且驱替压力稳定后停止试验。

4) 将试验过程中驱替出的液体依次收集起来,进行固液分离、烘干称重。

5) 依次按照以上试验步骤完成其他类型不同厚度比样件的试验。

6) 试验结束后,按照安全环保要求将模拟液、模拟砂分别收集到指定的容器内,进行回收处理。试验过程中部分图片如6所示。

图6 试验过程中部分图片

3 试验结果分析

3.1 变孔径/均匀孔径试验

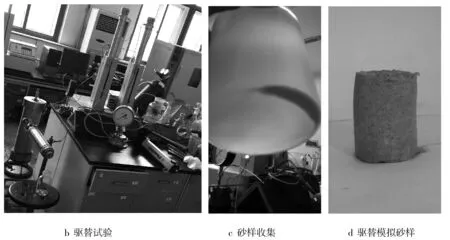

采用编号为PMJS-1、PMJS-2、PMJS-3、PMJS-4的泡沫金属样件,进行排量分别为10、 50、100 mL/min的挡砂介质挡砂试验,其排量与驱替压差关系曲线如图7所示。

图7 变孔径/均匀孔径不同排量与驱替压差关系曲线

由图7可知,驱替试验开始时驱替压差较小,说明此时挡砂介质未发生堵塞;随着驱替时间和排量的增加,驱替压差均呈现上升态势,说明模拟砂中的固相颗粒在驱替液的携带下逐渐堵塞了挡砂介质。压力升高的过程反映了样件堵塞的过程。在设计的驱替排量下,PMJS-2样件的驱替压差均小于PMJS-1,说明变孔径结构设计样件的过流抗堵塞能力要优于均匀孔径的结构,验证了变孔径结构设计的合理性和优越性,且随着排量的增大驱替压差差值也变大,其结构优势越明显。同理分析,PMJS-4样件在不同排量下的驱替压差均小于PMJS-3,近一步验证了变孔径结构具备更好的抗堵优越性。从图7也可看出,PMJS-1、PMJS-2的驱替曲线均位于PMJS-3、PMJS-4的下方,对照样件参数表得出,同样驱替条件下挡砂介质内部孔径的大小是决定筛管过流能力的主要因素,大孔径样件流通能力要优于小孔径样件,抗堵塞效果就更好。因此,在满足防砂效果的前提下,应优先选择大孔径的挡砂材料,这样可进一步释放油井产能。

3.2 不同孔径厚度比

目前常用类型防砂筛管过滤层厚度为5 mm左右。为此,在5 mm材料厚度基础上,设计了2.5︰2.5、2︰3、1.5︰3.5三种厚度比进行驱替试验,进一步探究不同厚度比与挡砂能力之间的关系,并综合驱替压差、排量与出砂量等参数,确定泡沫金属最优厚度比。

采用编号为PMJS-5~PMJS-10不同型号样件分别进行了170 mL/min大排量下的驱替挡砂试验,并对出砂量进行分离烘干称重。试验过程中驱替排量、出砂量统计如表2。不同厚度比下样件排量与驱替压差对比如图8所示。不同厚度比下样件排量稳定后出砂量对比如图9所示。

表2 不同厚度比泡沫金属样件驱替稳定后压差和出砂量统计

图8 两种型号不同厚度比泡沫金属样件驱替稳定后压差对比

图9 两种型号不同厚度比泡沫金属样件驱替稳定后出砂量对比

由图8可看出,试验稳定后厚度比增加对应的驱替压差也变大,说明了样件中小孔径材料厚度比增大阻碍了挡砂介质的过流能力,固相颗粒在小孔径内卡滞的可能性增大,介质发生堵塞的可能性增大。由PMJS-5、PMJS-6、PMJS-7试验压差均低于PMJS-8、PMJS-9、PMJS-10的驱替压差得出,介质孔径大小是决定筛管过流能力的首要因素,孔径越大,过流能力越强,但通过介质的出砂量也有增多的风险;反之发生堵塞的可能性就越大。

由图9可看出,样件厚度比为1.5︰3.5的两组数据出砂量约是其他厚度比样件出砂量的2.5~2.8倍,另两种厚度比出砂量相差则不明显,其原因是小孔径泡沫层厚度较薄,形不成有效的挡砂层内部阻拦结构,不具备砂粒架桥的物质条件,试验砂体内部固相颗粒在驱替液的携带下容易通过挡砂介质排出来,过流效果明显,这也解释了小厚度比挡砂介质驱替压差较低的原因。对于2︰3、2.5︰2.5两种厚度比,样件其出砂量相差较小,但驱替压差相差0.2~0.3 MPa,说明增加小孔径金属的厚度比完善了泡沫材料内部的三维结构网,可以显著提高介质的控砂效果。综合考虑驱替压差、出砂量及排量等因素,优选厚度比为2︰3的变孔径设计最适合油气田开发要求。

4 结论

1) 挡砂介质(即泡沫金属)孔径排布形式对挡砂性能有直接影响。同等驱替试验条件下“外密内疏”的变孔径结构样件,驱替压差要小于均匀孔径的结构样件;且随着驱替排量增大,这种优势体现更加明显。表明变孔径结构的过流能力要优于均匀孔径结构,更有利于储层中细微固相颗粒的排出,发生筛管堵塞的可能性就大大降低,直接表现在现场生产过程中的油井生产压差变小,可进一步释放油井产能,降低油井开发成本。

2) 基于变孔径设计结构的优势,综合考虑驱替排量、驱替压差与出砂量等因素,厚度比为2︰3的变孔径设计结构更适合油气田的开发要求。大孔径的样件材料的过流抗堵能力要好,尤其在稠油、超稠油开采中,在满足油田控砂前提下,尽量放大挡砂介质的孔径参数,达到稳油上产的目的。