不同试验因素对激光粒度分析结果影响研究

2019-04-08,,,,

, ,,,

(中海石油(中国)有限公司 天津分公司;海洋石油高效开发国家重点试验室,天津 300459)

准确测试岩心粒径分布对海上疏松砂岩储层合理设计防砂精度至关重要,直接影响油气井的防砂完井寿命和井筒安全[1-3]。激光粒度分析作为岩心粒径测试的主要手段之一,具有自动化程度高、重复性强、检测速度快等优点[4-5]。在进行激光粒度分析测试时,需经过岩心前期处理、仪器清洗、砂粒分散处理和上机测试等步骤[6-8],而每一步的处理和测试都可能对粒度分析结果造成影响。因此,有必要针对试验过程中的多种试验因素对激光粒度分析结果的影响开展研究,进一步指导和优化试验步骤,确保激光粒度分析结果的准确性,对海上疏松砂岩储层防砂精度优化设计具有重要意义。

1 试验

1.1 试验材料和仪器

试验材料:岩样(选取渤海油田某区块细砂岩和粗砂岩样)、除油溶剂、酸处理溶液、水等。

试验仪器:Mastersizer2000型激光粒度仪(英国Malvern公司)、陶瓷或金属研钵、盛水量杯、烘箱等。

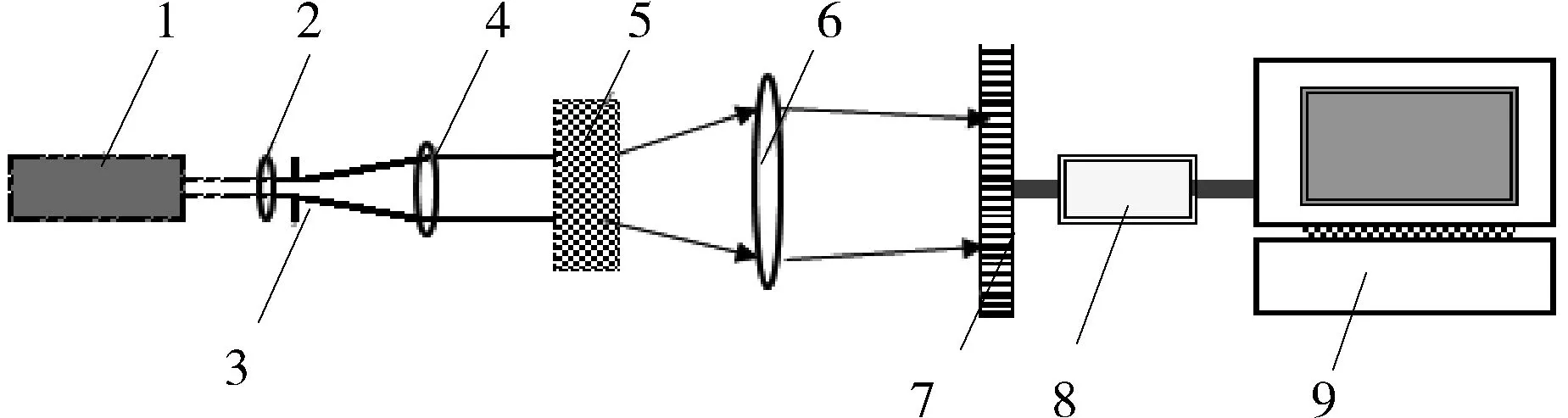

Mastersizer2000型激光粒度仪粒径测量范围0.2~2 000 μm,测试原理是基于光的散射与衍射理论,当经过洗油、泡酸、烘干和研磨的样品被分散到水中,由泵吸入进样品槽内,激光透过悬浮液时,因颗粒阻碍而发生散射和衍射。利用散射光角度与颗粒粒径的关系和散射光强度与颗粒数量之间的关系,基于等效球体假设和Fraunhofer衍射理论,由散射光角度和强度反推颗粒粒径分布[9-10]。激光粒度分析仪的组成及检测原理如图1所示。

1—激光器;2—显微物镜;3—针孔;4—准直镜;5—待测颗粒;6—傅里叶透镜;7—光电探测阵列器;8—信号放大(A/D转换);9—计算机。

1.2 试验方法

参照SY/T 5434—2009《碎屑岩粒度分析方法》[6]制备测试样品,接收到现场岩样后,依次进行洗油、泡酸溶解胶结物、烘干和研磨等处理,让砂岩颗粒释放,采用Mastersizer2000激光粒度分析仪进行激光湿法粒度测试与分析。研究分析前处理、仪器系统误差、颗粒分散程度、测试次数和仪器清洗时间对激光粒度分析结果的影响。

2 结果与讨论

2.1 前处理的影响

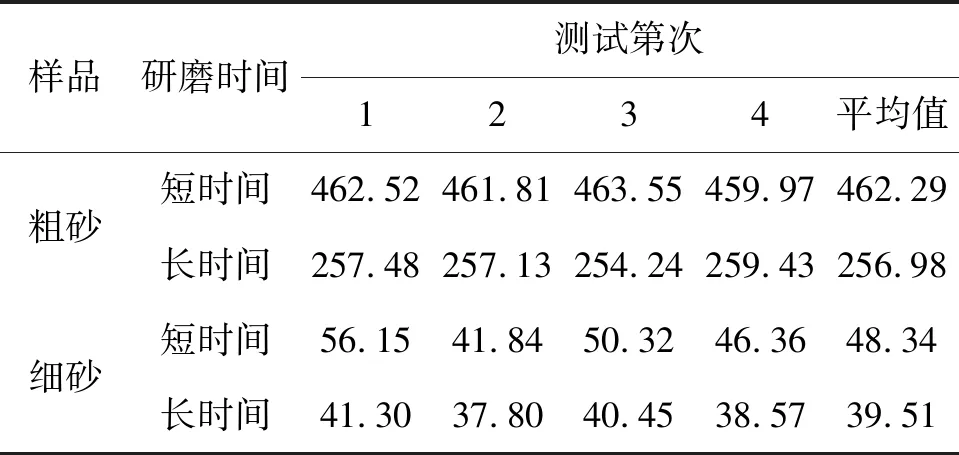

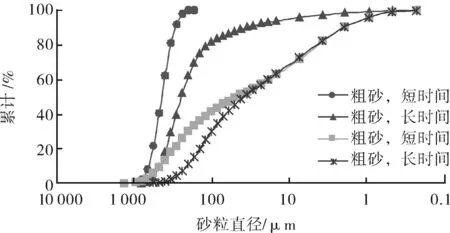

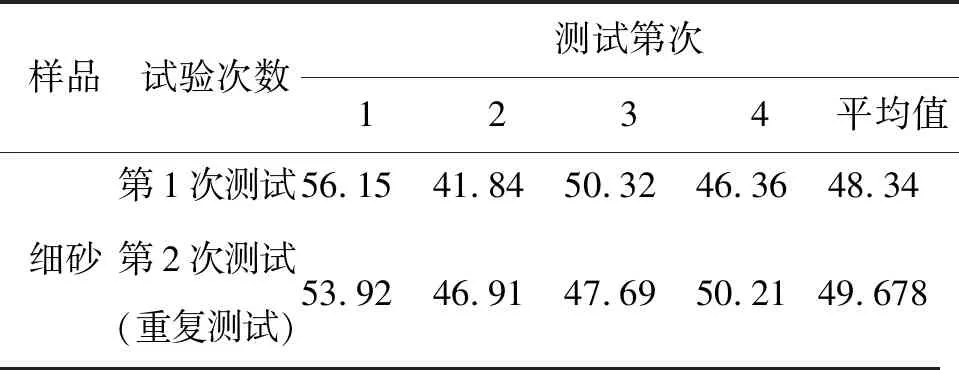

前处理阶段对粒度分析结果的影响主要在于泡酸后的碎屑研磨过程环节,不同的人和不同的研磨时间都会对粒度测试结果造成影响。选用粗砂和细砂2种样品,分别由不同的人进行研磨,对比长、短时间研磨条件下,对粒度分布曲线和粒度中值(D50)的影响,试验结果如表1、图2~3所示。

表1 前处理对粒度中值D50的影响

图2 前处理对粒度分布的影响

图3 前处理对粒度中值的影响

分析可知,前处理对激光粒度分析结果影响非常大,不同的人或研磨时间不一样所导致的测试差异可高达近50%。其中前处理对于粗砂的影响较细砂更大,粗砂经过不同时间的研磨,已经改变了其粒度分布范围,长时间研磨后的样品粒度分布更广;而细砂经不同时间研磨后主要改变粒度累计含量,但粒度分布范围几乎未改变。其原因在于粗砂在长时间研磨条件下,极容易被研磨成为细砂,从而影响测试结果,相对而言细砂本身粒径较小,对前处理的敏感性相对较小。因此,该试验结果从侧面证实了激光粒度分析仪更适合用于分析细砂岩、极细砂岩和粉砂岩粒度分布,测试结果较中粗砂和砾砂可靠性高[10]。

2.2 激光仪系统误差的影响

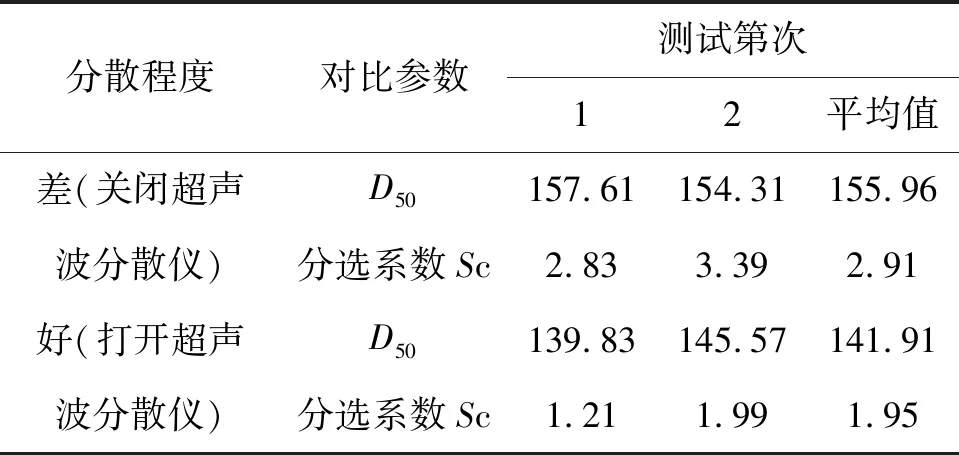

测试时以细砂为试验样品,同一样品进行2次重复试验,结果如表2所示。

表2 激光仪系统误差的影响

由表2可知,激光粒度分析测试结果对粒度中值D50的影响较小,细砂岩重复测试结果仅相差2.7%,小于仪器的重复测试相对误差范围(<3%)[9],测试重复性少,仪器系统误差小。同时发现,上述分析结论是在同一样品测试4次的基础上,计算平均值得到的结果,从单次测试数据来看,测试结果差异仍然相差较大,其原因在于仪器测试结果实际上属于统计意义上的粒度分布,因此要求在测试过程中,同一样品尽可能进行多次测试,然后求取算术平均差,可将仪器的系统误差降到最低。

2.3 颗粒分散程度的影响

考虑试验测试时,砂粒的分散程度对测试结果的影响,通过对比测试过程中是否打开超声波分散仪来模拟分散好与分散不好的情况,结果如表3所示。

表3 砂粒分散程度的影响

由表3可知,不同分散程度下的粒度中值D50差异较大,且打开超声波分散仪后的粒度中值更小。从分选系数也可看出,在分散好的条件下测得的Sc值更小,说明在超声波分散仪打开的情况下,砂粒在水中分散更均匀,测试结果可靠性更强。因此,测试时,若不打开超声波分散仪,颗粒在水中容易积聚成团块,从而影响测试结果的准确性。

2.4 测试次数的影响

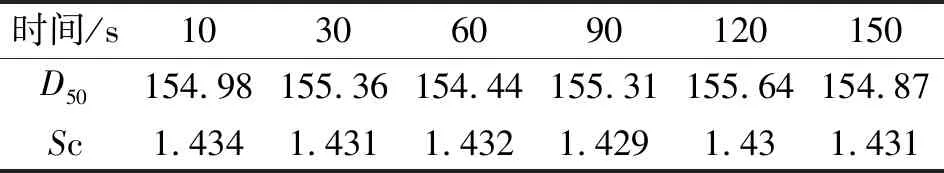

同一样品在测试时,通过数据采集软件设置不同的数据测试第次(1~6次),对比其测试结果,如表4、图4所示。

表4 测试第次对分析结果的影响

由表4、图4可知,测试第次对测试结果的影响随着测试次数的增加,影响越来越小,其中3次为曲线的拐点值;同时测试次数对分选系数的影响相对较小。进行激光粒度分析时,同一样品至少测试3次及以上再求取平均值,所得结果才具备良好的参考价值和可靠性,这样才能很好地消除仪器自身系统误差和测试的偶然性、随机性对测试结果带来的影响。

图4 测试次数对分析结果的影响

2.5 仪器清洗时间的影响

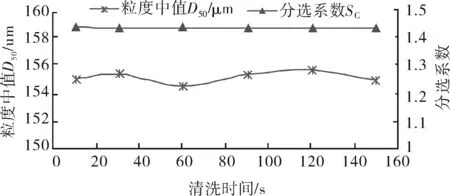

在进行激光粒度分析时,每次试验结束后,需要用清水进行循环,清洗仪器。试验设置10、30、60、90、120、150 s的清洗时间,对比测试结果如表5、图5所示。

表5 清洗时间的影响

图5 仪器清洗时间的影响

由表5、图5可知,清洗时间对粒度中值、分选系数等测试结果的影响较小,无规律性,其原因在于每次清洗后再进行下一个测试前,均会测试背景,类似于天平清零的作用。即便如此,仍建议在试验时,严格按照试验章程进行仪器的清洗,尽可能清洗时间稍微长点。

3 结论

1) 前处理对激光粒度分析结果的影响主要在于研磨过程中的人为因素,对粗砂岩粒度分布测试结果的影响较细砂岩大,激光粒度分析仪更适合于细砂、极细砂岩和粉砂岩质储层粒度分析。

2) 测试过程中的砂粒分散程度和测试次数均会对分析结果造成影响粒度,要求在测试过程中打开超声波分散仪或采用其他化学分散手段增强颗粒测试时的分散程度,同时要求同一样品至少测试3次以上,求取平均值作为最终测试结果,确保测试数据的可靠性。

3) 激光粒度分析仪的系统误差较小,试验重复性较好,粒度分析结果不受测试仪器清洗时间的影响。