单轨吊在液压支架拆除运输中的应用

2019-04-08李庆

李 庆

(西山煤电集团 马兰矿,山西 太原 030205)

1 矿井概况

马兰矿南五下组煤开采石炭系太原组8#煤层,煤层厚度4.5 m以上,以往选用ZZY-5200/19/42支撑掩护式支架,最大支护高度为4.2 m,无法达到一次性采全高,留底煤0.5 m左右,造成了煤炭采出率低,资源浪费。设计18504工作面时采用了西山煤机厂生产制造的ZY8000-25/50大采高液压支架,18504工作面所采石炭系太原组8#煤层,属稳定可采厚煤层,靠辅运巷侧含一层不稳定夹矸,厚度0.05~0.33 m,平均厚度0.15 m,煤层厚度4.00~4.95 m,平均4.53 m. 18504工作面绝对瓦斯涌出量为45.25 m3/min,相对瓦斯涌出量为7.661 m3/t,煤层为Ⅱ类自燃煤层,最低着火点温度270 ℃,煤尘爆炸指数为48.9%,具有爆炸性。工作面最大涌水量为35 m3/h,正常涌水量为5 m3/h. 皮带巷走向长89 m,采用全锚支护,5.5 m×3.5 m断面,锚杆间排距 1 000 mm×1 000 mm,轨面距底板保证3 m. 辅运巷走向长89 m,采用锚杆、钢带、金属网联合全锚支护,5.0 m×3.5 m断面,锚杆间排距950 mm×1 000 mm. 切眼全长256.152 m,切眼断面8.0 m×3.5 m(净宽4.2 m),采用单体+钢梁+菱形网+套棚支护。本工作面安设液压支架150架,其中,超前支架2组,型号为ZYDC30000-30/55,辅运巷、皮带巷各安设一组。排头架为7架,型号ZYT8000-25/50,机头安设4架,机尾安设3架。过渡架2架,型号ZYG8000-25/50,机头机尾各安设1架。普通液压支架139架,型号为ZY8000-25/50.具体技术参数见表1.

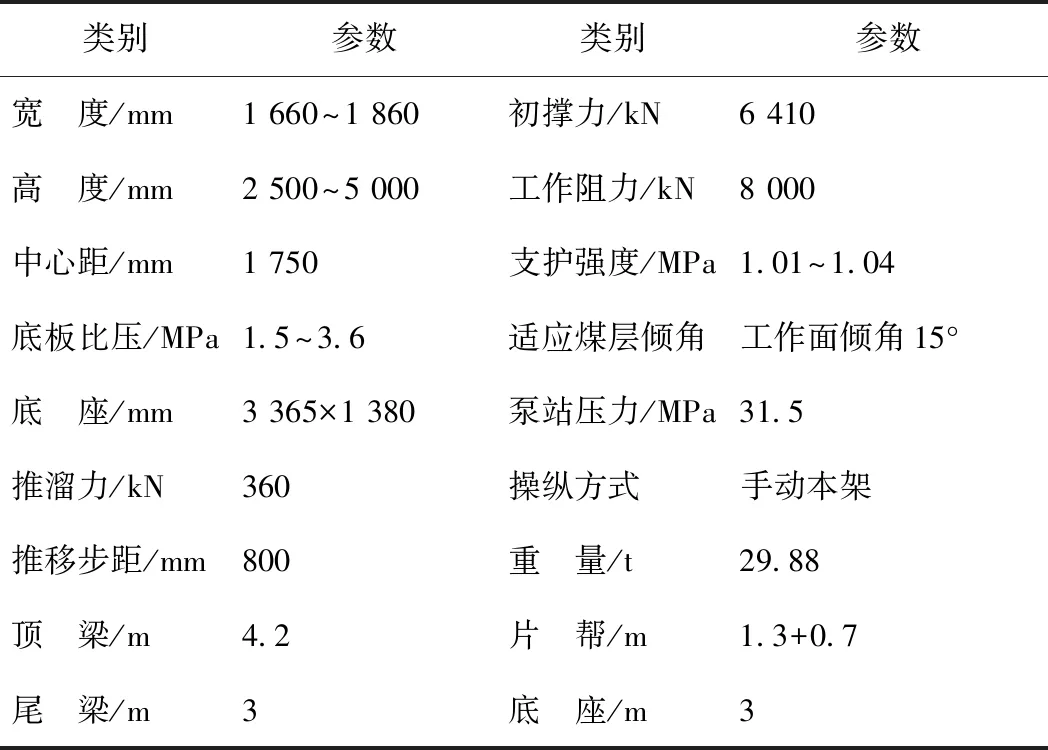

表1 两柱掩护式液压支架技术参数表

ZY8000-25/50型掩护式液压支架应用于马兰矿18504综采工作面,顶底板均为泥岩,底板松软,顶板破碎。采煤机型号为MG-500/1140-GWD. 工作面刮板输送机型号为SGZ-900/1050.

2 单轨吊选型计算与分析

依据该矿巷道实际情况,选用德国沙尔夫集团设计的DZ2200柴油机单轨吊,参照运输最大部件和单轨吊机车的最大运行坡度进行计算:

F=g [(P1+P2+P3) sinθ+f(P1+P2+P3) cosθ]

式中:

F—所需牵引力,kN;

P1—单轨吊机车自重,t,取16.5;

P2—运输的最大载荷,t,取30;

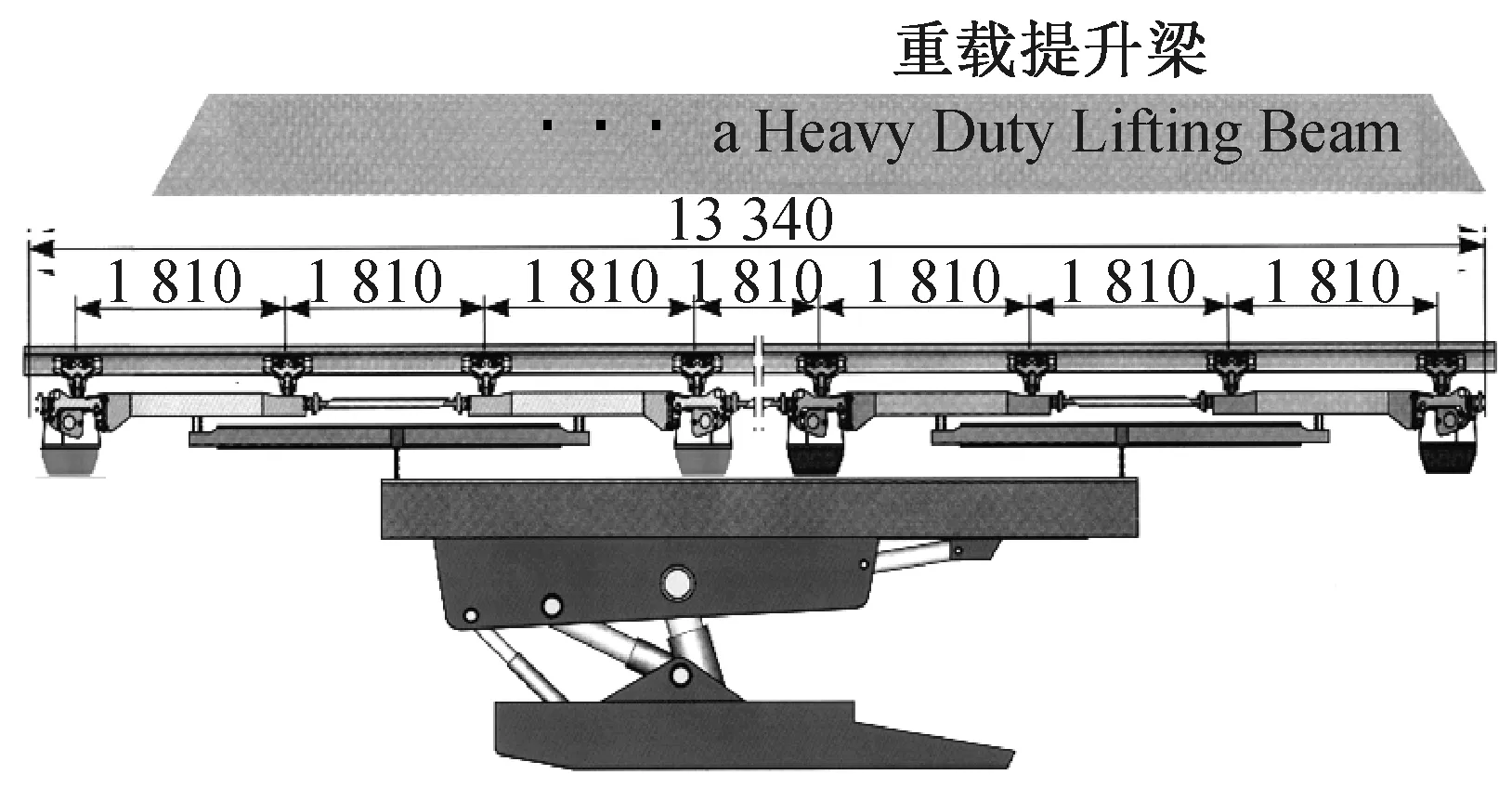

P3—起吊梁重量,t,取5;

g—重力加速度,N/kg,取9.8;

θ—最大坡度,(°),取10;

f—滚动摩擦系数,取0.03.

计算可得:F=102.5 kN,所需牵引力102.5 kN小于单轨吊机车的额定牵引力120 kN,满足支架运输要求。

DZ2200单轨吊机车重载及空载的性能曲线见图1.由图1可知,单轨吊自重16.5 t,运输的最大载荷支架约30 t,起吊梁重5 t. DZ2200单轨吊机车运送液压支架(支架重量+设备自重=51.5 t),行走在18°坡上时的速度为0.3 m/s,由于支架运输路线中的实际巷道坡度均小于18°,机车从工作面至25 T行车转载站的平均速度设为0.6 m/s.支架重量约为30 t,巷道最大坡度10°,单轨吊运输要求运输最大坡度10°,故巷道坡度符合安装单轨吊运输要求。

图1 DZ2200单轨吊机车重载及空载的性能曲线示意图

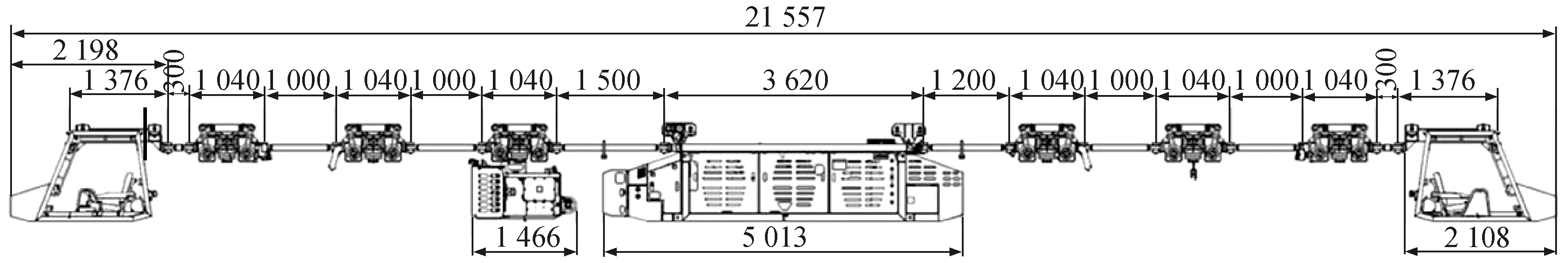

根据南五下组煤辅助运输路线设计,柴油单轨吊机车辅助运输选用DZ2200 柴油机单轨吊(如图2),满足利用从25 T行车转载站至18504工作面顶板处安设的单轨吊导轨往复运行,完全能够满足使用工况要求。

图2 机车系统组成图

3 液压支架的爬架、装车及运输工艺

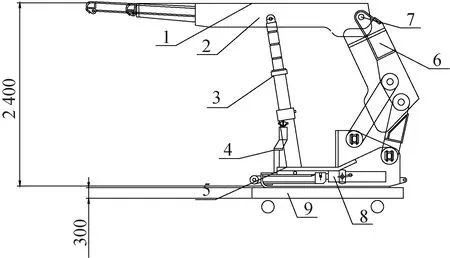

原选用的液压支架下降最低高度为2.1 m,现选用的ZY8000-25/50型掩护式液压支架下降最低高度为2.5 m. 如支架整体装车运输,装车后高度为2.8 m,马兰矿现有的副斜提升井巷距轨道2.5 m,支架无法运输至副斜提升。因此,必须制定切合实际的支架运输方案。支架爬架前示意图见图3.

1—顶梁 2—侧护板 3—立柱 4—马鞍梁 5—底座柱窝 6—掩护梁 7—绞接销子 8—支架底座 9—平板车图3 支架爬架前示意图

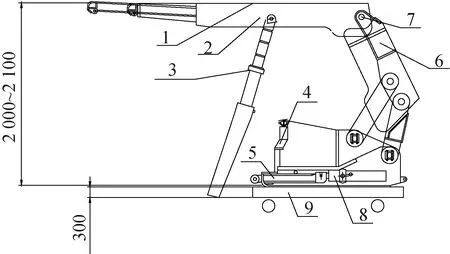

根据ZY8000-25/50型掩护式液压支架结构特点,将2根立柱下端拆开后向前推出至支架底座前方,即爬架,这样就可以有效降低支架高度,爬架后支架高度为2.0~2.1 m,加上平板车高度0.3 m,装车后总高度为2.3~2.4 m,不超过2.5 m,所有巷道都能顺利通过,支架爬架后示意图见图4.端头架将顶梁拆下后解体和底座分别装车,解决了端头架超长转弯受巷道宽度的影响。

1—顶梁 2—侧护板 3—立柱 4—马鞍梁 5—底座柱窝 6—掩护梁 7—绞接销子 8—支架底座 9—平板车图4 支架爬架后示意图

1) 液压支架的爬架工艺。

a) 将支架升起至3 m高左右,满足立柱可以爬出的高度为宜。

b) 关闭支架1#立柱的液压回路截止阀,同时延长该支架操作阀立柱进液管路,然后拆除支架2#立柱下端固定销子、插片。拆开1#立柱下端固定销子、插片。

c) 支架立柱升降操作阀打在降架位置,使支架2#立柱收回,收回立柱到能跨过支架马鞍梁为宜。

d) 待2#立柱收回后,用手拉葫芦将2#立柱拉出柱窝跨过支架马鞍梁,再将支架立柱升降操作阀打在升架位置,缓慢伸长2#立柱,待2#立柱伸出支架底座前方时将支架立柱升降操作阀打在零位,最后将2#立柱液压回路截止阀关闭。

e) 用同样的方法将1#立柱伸出至底座前端固定孔。

2) 液压支架的装车工艺。

a) 端头架拆卸顶梁、装车。端头架通过倒架绞车拉移运输至皮带巷超前支架拆除处。预先在该处专用起吊锚杆上拴挂4台5 t导链,拴挂必须牢固可靠。

用导链将支架顶梁吊住,导链链条吃紧,拆开立柱上端固定销子、液管、嘴子及顶梁上端的阀组,拆下铰接部位销子,用钢丝绳套将两根立柱与底座可靠固定,防止拆顶梁时倾倒。

用绞车匀速拉出支架底座,使顶梁与支架底座部分分离,部分分离时不与顶梁卡挂为宜。

利用单轨吊车将支架底座部分运出至25 T转载站,装到平板车上,装架时找准支架重心,左右和平板车边缘均衡对称,保证底座与平板车前端对齐。

4台导链平稳匀速放下顶梁,将顶梁放到底板上,最后用单轨吊车运输。

b) DZ2200柴油机车单轨吊装车方式。

将已拆支架经倒架绞车拉移至单轨吊下方后,将平衡梁下方4个起吊钩钩住支架底座配套孔,利用单轨吊起吊梁将支架吊起。单轨吊机车吊装支架示意图见图5.

图5 单轨吊机车吊装支架示意图

3) 液压支架的运输工艺。

DZ2200柴油机单轨吊运输设备按照运输端头支架及超前支架顶梁、底座,普通支架,每趟一车,每车一件运输。设备运输到25 T转载站需二次换装(如图6).

将支架用单轨吊机车运输至井下25T转载站后,将单轨吊停稳靠牢,利用单轨吊起吊梁将支架升高至离轨道面400 mm高度左右时,开动绞车将平板车拉入支架下方,用可靠的挡车装置将车挡稳挡牢,找准重心将支架放在板车,支架底座前端超出平板车150 mm左右,与平板车对齐。解开单轨吊工作链,在顶梁中部、掩护梁和顶梁铰接处各用一道d18.5 mm绳套,每根绳套两边各用2个M20的绳卡固定,绳套采用起吊梁吃紧,待支架停稳后,紧固绳卡,与平板车捆绑牢固。随后利用南一下组煤石门处安设的JSDB-19型双速绞车拉移至上车场由运输区运送至地面。南五下组煤18504工作面运输系统见图6.

图6 南五下组煤18504工作面运输系统图

4 应用效果

马兰矿采用德国沙尔夫柴油单轨吊机车,从2018年7月开始成功吊运ZY-8000/25/50大采高液压支架(约30 t),整体支架139架,运输距离单程1 800 m,最大坡度10°.

以18504工作面为例:

1) 运输系统简化,实现了连续运输; 单轨吊可以将支架及工作面设备直接卸载至25 T转载站二次换装,有效减少了运输转载环节,提高了运输速度。

2) 25 T转载站二次换装地点通风良好宽敞明亮,不受工作面通风及尺寸条件限制,减少了人员操作工时工序,降低了安全隐患。

3) 单轨吊运输几乎全为机械化操作,减少了工人劳动强度。

4) 单轨吊运输解除了对整个工作面拆除装架地点的占用,节省了大量的时间和空间。

5) 使用单轨吊运输支架及工作面设备,消除了辅助运输使用小绞车效率低以及不安全的因素。在操作人员全程控制下使运输处于可控状态,属于一种本质安全型辅助运输系统。

6) 单轨吊与小绞车运输系统相比具有占用人员少,运输环节占用设备少,运输速度快等优点。

7) 使用单轨吊辅助运输系统可以解决大重量、大坡度的辅助运输问题。

8) 使用单轨吊辅助运输可以直接一次将物料及设备运送到作业地点,以往运一台支架需要数台小绞车相互配合,每班能运送一台支架,通过使用单轨吊辅助运输只需一次就可以将支架运送至装架地点,每班可运送3台支架,工作效率提高。

5 结 论

马兰矿采用德国沙尔夫柴油单轨吊机车运送支架的成功应用,改善了综采液压支架运输环境,实现了平巷—斜巷、多弯道、多岔道的连续直达运输,实现了煤矿综采工作面设备拆除、安装、运输安全高效的目标,从根本上杜绝了脱轨翻车、斜巷跑车、钢丝绳伤人等事故,取得了较好的社会效益。