网格密度对计算流体力学仿真效率的影响研究

2019-04-08刘传波宋宗林

刘传波,宋宗林

(武汉理工大学 机电工程学院,湖北 武汉 430070)

随着汽车工业技术的发展,以及相关行业标准的提高,汽车外流场的数值模拟也日益重要。作为通用的分析方法,计算流体力学(computational fluid dynamics,CFD)在汽车外流场的在线仿真中起到了不可或缺的作用。而网格划分,又是仿真模拟的关键步骤,网格划分的质量好坏,直接影响着计算速度、精度以及收敛性。

近十几年来,国内外相继开展了这方面的研究。张少雄等[1]研究了网格划分对于船舶方舱结构有限元分析计算的影响;郑秋亚等[2]研究了网格密度对于飞行器机翼的方程计算的影响;邓曦等[3]则研究了网格尺寸对于建筑结构有限元分析的影响;沈自尚等[4]研究了网格密度对于圆角圆弧结构的影响。国外的Deng等[5]研究了网格生成对船舶水动力学计算的影响;Lu等[6]研究了不同网格尺寸,对于船舶流场动力和力矩的误差影响; Kisun等[7]研究了网格形状对最终汽车仿真结果的影响;Lopes等[8]研究了网格密度对汽车外流场分布的影响。研究表明,网格划分较细时,可以有效提高计算精度,但会延长计算时间;网格划分较粗时,虽然会加快计算速度,但易使计算结果失真。进行有限元计算时,在保证计算精度的基础上,应该合理划分网格粗细,加快计算速度,提高效率。但是在CFD仿真,尤其是汽车外流场仿真分析中,相关的研究还比较少。

笔者以MIRA国际标准汽车模型为例,研究ANSYS网格划分对于汽车外流场仿真分析的影响,探讨网格划分密度与计算精度、计算时间的量化关系,以寻求最优方案,完善CFD领域的相关研究工作,以期有助于今后相关研究的展开。

1 试验方案设计

1.1 数学模型

采用MIRA国际标准快背式汽车模型,该汽车模型应用范围广泛,具有较强的现实意义。由于在生产实际中,人们习惯于把所使用的1:5油泥模型转换为计算机仿真造型,并根据仿真结果确定最终方案[5]。因此,笔者也采用1:5的比例来构建汽车模型。

采用的计算域为:车前3倍车长,车后5倍车长,两侧各为2倍车宽,顶部为3倍车高。同时为提高计算精度,设置加密区域:车前1倍车长,车后2倍车长,两侧各为1倍车宽,顶部为1倍车高。另外,在轮胎与地面交界处,进行加密处理。

1.2 网格划分试验方案

以初始模型为研究对象,网格类型为统一生成三角形面网格,采用不同尺寸进行划分。由于网格过密会严重影响计算时间,不应取得过密,因此分析中车身网格尺寸最密取为3 mm,最疏取为13 mm,设置10组不同尺寸进行分析。网格尺寸划分如表1所示。对于轮胎与地面接触处,进行加密处理,始终取为3 mm。

表1 网格尺寸划分

1.3 其他条件的固定设置

研究中,只有网格密度是自变量,其他条件应保持不变。设置速度为30 m/s,即108 km/h。为提高计算精度,提高计算效率,采用高雷诺数的K-ε模型,用二阶迎风差分格式离散控制方程;同时采用SIMPLE算法进行迭代计算[9],迭代步数为2 000步。

设置的边界条件如表2所示,实际位置如图1所示。

表2 仿真模型边界条件

图1 模型边界条件实际位置

2 试验结果及分析

2.1 试验结果

试验数据以初始模型为基准,以其风阻系数0.253 9为标准值,计算1~10号试验风阻与初始模型的误差。具体试验数据如表3所示,包括每组试验所用时间,风阻系数及其误差。

表3 试验用时、风阻系数及误差

2.2 网格密度与仿真精度相关性分析

分析表1车身网格尺寸与表3风阻系数误差的关系,可以看出,随着车身网格尺寸的加大,网格密度的降低,误差也基本呈现增大的趋势。

Spearman秩相关系数是分析两个变量间相关程度的重要方法,应用广泛。根据Spearman秩相关系数计算公式[10],得出车身网格尺寸与计算误差之间的秩相关系数为0.879,选取显著性检验水平α=0.05,则Spearman秩相关系数检验临界值cα(1)=0.564,因为0.879>cα(1),可以认为网格密度与计算误差成正相关,即网格密度越粗糙,计算误差越大,计算精度越低。

通过SPSS数据统计分析,可以得到精度Y1与密度X之间的线性拟合回归方程为:

ATB—25粗集料应选用碱性石料,不宜直接使用酸性石料;应使用锤式反击破碎机加工碎石,以减少石料针片状含量;所采用粗集料应干燥、洁净、表面粗糙、形状接近立方体,并且其规格与级配应较为稳定,本文选用的粗集料技术指标如表1所示。

Y1=-0.006 43+0.004 19×X

(1)

该方程通过统计检验,说明两者之间存在显著的线性关系。

2.3 网格密度与仿真速度相关性分析

依据表1的车身网格尺寸与表3的计算时间,可以看出,随着尺寸增大,网格密度降低,计算用时也大幅度减少,计算速度越来越快。根据同样的方法,可以计算出车身网格尺寸与计算用时之间的秩相关系数为-0.991,选取显著性检验水平α=0.05,则检验临界值cα(1)=0.536,-0.991<-0.536,车身网格尺寸与计算速度成高度负相关,即随着尺寸增加,网格密度的降低,计算速度也随之加快。

通过SPSS分析,得到速度Y2与密度X之间的拟合回归方程为:

Y2=10.518-0.579×X

(2)

经过统计检验,说明两者之间存在显著的线性关系。

2.4 网格密度与仿真效果极值分析

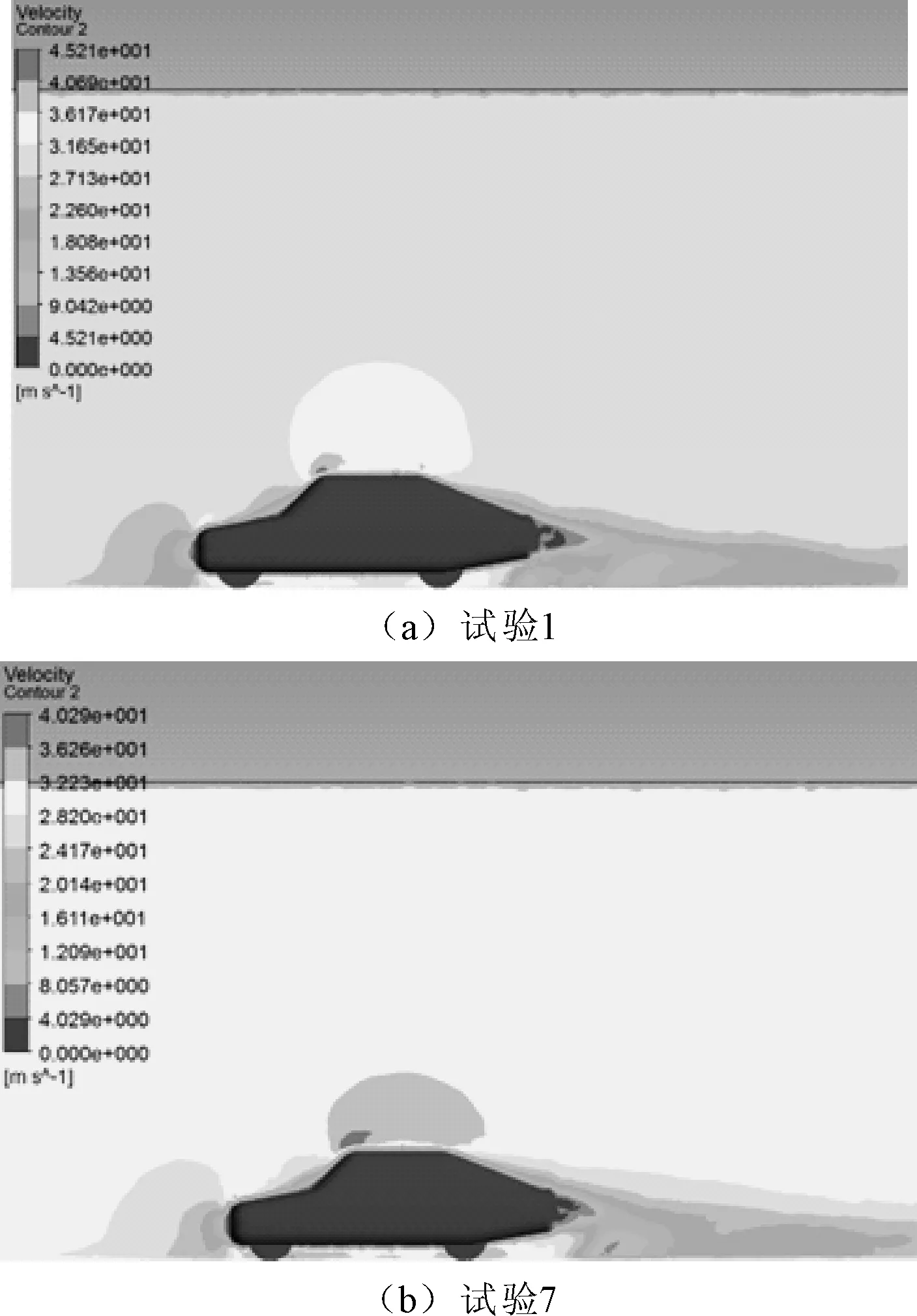

为便于分析在不同网格密度下各计算结果压力云图间的关系,选用试验1和试验7作为研究对象,其中试验1误差最小,试验7误差最大,二者之间网格总数相差约530万。

当汽车行驶在迎面气流与汽车形成对流的过程中时,汽流首先与汽车车头发生碰撞,气流受阻,流速降低,从而产生一个正压区。随后,气流产生分离,一部分向上经发动机引擎盖、前挡风玻璃向车后流去;另一部分向下经过汽车底盘, 然后流向车尾。

流向汽车上部的气流,在高速流过汽车前缘时,由于前缘处圆角曲率较小,气流来不及转折,因而产生气流分离,流速较大,因而形成负压区。随后,气流又回到汽车前端引擎盖上,此时流速仍较大,仍为负压区。由于前挡风玻璃阻挡了气流的运动,而且在其底部存在凹角,因此气流流速降低,形成正压区。在汽车经过前挡风玻璃时,又形成一个转角,形成一个负压区。在汽车顶部比较平滑,气流流速也较平缓,因而负压值减少。流经车顶后,气流沿后窗向下流动,在后窗与行李舱盖的交界处发生气流分离,形成正压区。随后,气流又重新回到后行李舱盖上,并在汽车尾部形成尾部负压区。

另一部分向下的气流,在汽车与地面之间的间隙流过,由于汽车底盘空间较狭窄,气流流速快,因而形成负压区。随后两股气流汇合流向汽车尾部并相互作用,融合发展形成一个很大的尾部涡流,该尾涡区呈现负压。

图2 车身表面压力云图

图3 纵向对称面压力云图

从图2两组试验的车身表面压力云图及图3两组试验的汽车纵向对称面压力云图来看,在前挡风玻璃转角处、车顶、后行李舱盖这几个主要的负压区,密度较大的试验1压力云图较为明显。但在几个主要的正压区,两组试验则相差不大;并且,从云图上的压力数值来看,两组试验的压力值基本接近。综合上述分析,虽然密度粗糙的试验7略有失真,但压力云图的分析基本在可允许范围之内。

从图4两组试验的纵向对称面速度云图来看,两组试验的汽车尾部涡流现象相差不大,只是试验7的尾部倒流区相对有些紊乱。云图数值上两组试验的气流速度也基本接近。结合图2分析,在正压区汽流速度较慢;负压区速度较快。相对于试验1,虽然试验7在车顶处气流速度略小,但总体而言,两组试验的气流吻合度相当。

图4 纵向对称面速度云图

3 网格密度最优化分析

3.1 基于曲线交点的最优化

根据式(1)、式(2),应用MATLAB作出双Y坐标曲线图,如图5所示。从图5可以看出,随着车身网格尺寸的增加,计算误差呈现单调递减,而计算时间则单调递增。在图5中,误差-尺寸曲线与时间-尺寸曲线,二者相交于横坐标6~7之间,约为6.63。因此,选取横坐标7作为最优化坐标点,即车身网格尺寸为7时,作为最优化设计方案。该方案可以实现仿真精度与计算时间的最优化组合。

图5 线性回归拟合方程双Y坐标曲线图

3.2 基于时间最短的最优化分析

从表3可知,虽然计算误差呈现一直增大的趋势,但实际上风阻系数计算误差始终较小,最小的低于1%,最大的也不到5%。也即在网格密度最粗糙的情况下,风阻系数计算误差也在允许范围之内。因此,在仿真分析中,可以将计算时间作为一个唯一考虑的影响因素。选取网格密度最粗糙的试验10作为最优化方案,计算误差为4.483%,但用时仅3小时,比初始模型缩短一倍以上的时间。这样,既不会影响风阻系数的计算,同时也可以极大地节省计算机资源,缩短计算时间,提高仿真效率。

4 结论

通过对上述网格密度与计算速度、计算精度之间关系的分析,得出以下结论:

(1)通过Spearman秩相关系数分析,可以得出网格密度与计算精度呈现高度负相关,即网格密度越细腻,计算精度越高;网格密度越粗糙,计算误差越大。该负相关关系也可以根据SPSS数据统计分析,得到线性回归拟合方程,该方程经过统计检验,可以结合实际进行应用。

(2)通过Spearman秩相关系数,可以认为网格密度与计算速度呈现高度正相关,即计算时间随着网格密度的增加而增加。应用SPSS可以得到二者之间的拟合方程,该方程可以结合实际进行应用。

(3)分析比较所得误差最小的试验1和所得误差最大的试验7这2两组试验结果,从图2~图4可以看到,虽然在前挡风玻璃和车顶处的压力值,以及汽车尾部倒流区,试验7略有失真;但考虑到仿真结果的随机性误差,就总体而言,可以认为二者的仿真结果基本相当。

(4)综合上述分析,分别基于拟合曲线交点和时间最短,提出网格设计最优化的两种方案。特别是在第二个方案中,将多目标优化约简到单目标优化,最大程度地节省计算机资源,提高了仿真分析的效率。