陶瓷托辊专用轴承压装机虚拟设计与仿真*

2019-04-08张华栋杨立洁王桂梅

张华栋,杨立洁,王桂梅

(河北工程大学 机械与装备工程学院,河北 邯郸 056038)

0 引言

轴承与轴承套为过盈配合,过盈装配方式主要包括装配工装、温差装配、压装机压入。装配工装即用榔头敲击工装,使其装配到位,工作效率低[1];温差装配利用材料的热胀冷缩物理性质装配,由于加热后的材料产生内应力冷却后会产生变形,影响零件的装配精度;压装机压入是目前主要流行压装方法。和温差装配相比,它受环境的影响较小;和装配工装相比,由于设计了专门的设备和夹具,对零件的影响较小[2]。

目前轴承压装多采用两台压装机对称安装方式,设备的重复利用率低而且在压装轴承全过程中同步精度不高,干扰因素多[3],并且陶瓷托辊坯料脆性大,在轴承压装时抵抗冲击的能力较弱。现在亟需一种高效的专用机床可以实现一台轴承压装机一次装夹即可将一对轴承匀速高精度地压入轴承套内。

本文利用虚拟设计的方法,采用三维绘图软件SolidWorks对陶瓷托辊专用轴承压装机进行了主轴系统、夹具装置等的建模、虚拟装配、运动仿真以及运动分析[4],验证了轴承压装机的可行性。

1 陶瓷托辊及专用轴承压装机介绍

1.1 陶瓷托辊

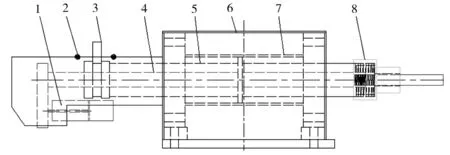

陶瓷托辊主要由瓷体,深沟球轴承,轴承套,转轴,塑料迷宫式密封圈组成的组合构件[5]。陶瓷托辊的结构如图1所示。

1.转轴 2.轴承套 3.瓷体 4.深沟球轴承 5.塑料迷宫式密封圈图1 陶瓷托辊

1.2 轴承压装机

传统的轴承压装机一次只能压装一侧的轴承,生产效率比较低[6]。陶瓷托辊转轴的两端都需要压装轴承,轴承需要分别和转轴、轴承套过盈配合。压装之前需要将转轴托起,使转轴的中心线与瓷体的中心线重合。两端的轴承同时压入轴承套内,实现轴承与转轴,轴承与轴承套的过盈配合。根据轴承压装工艺设计了轴承压装机,其主要由床身、夹具装置,主轴系统等组成。具体的轴承压装机运动规律如图2所示。

图2 陶瓷托辊轴承压装机运动规律

2 主轴系统设计与仿真

2.1 主轴系统结构设计

主轴系统是陶瓷托辊专用轴承压装机的重要组成之一,其采用液压传动方式。主轴系统能够实现主轴位移设定,压装速度调节,陶瓷托辊转轴的位置固定等功能。该主轴系统主要由液压缸、接近开关、挡块、压杆、活塞杆、箱体、双杆双作用液压缸、接头等组成。其二维设计图如图3所示,三维虚拟设计图如图4所示。

1.液压缸 2.接近开关 3.挡块 4.压杆5.活塞杆 6.箱体 7.双杆双作用液压缸 8.接头图3 主轴系统二维图

图4 主轴系统三维图

箱体6位于床身导轨上,箱体的移动通过丝杠螺母传动实现。工作时电机带动丝杠转动使箱体在导轨上移动。压装不同规格的陶瓷托辊毛坯轴承,由于毛坯的长度不同,则箱体的移动距离不同。当两个箱体同时向床身中间移动接近陶瓷托辊毛坯时,丝杠停止转动,箱体停在陶瓷托辊毛坯附近,为安装轴承做准备。

两箱体内分别安装双杆双作用液压缸7,与普通双杆双作用液压缸的不同之处在于液压缸的活塞杆5内部中空,压杆4穿过活塞杆的孔并与活塞杆的孔相配合使压杆在活塞杆孔内移动。压杆的作用是固定毛坯内转轴的位置。操控电磁换向阀可实现压杆的前进或者后退运动,使转轴固定或释放。不同型号的陶瓷托辊转轴直径不同,为了保证压杆的直径与转轴的直径相同,压杆的杆端钻孔并车出内螺纹与陶瓷托辊转轴直径相同的杆相配合以保证轴承压入轴承套。轴承放置在压杆上通过活塞杆将轴承压入轴承套。其工序是压杆前进将转轴的位置固定,使转轴的中心线、压杆的中心线和活塞杆的中心线重合,然后活塞杆前进将轴承压入轴承座内,转轴固定与轴承压制动作协调,不会产生运动干涉。为了保证双液压缸同步运动,液压系统中配置电液比例控制系统。对压装轴承的速度和位移连续控制,实现了匀速高精度地压装轴承。

2.2 主轴速度、加速度仿真分析

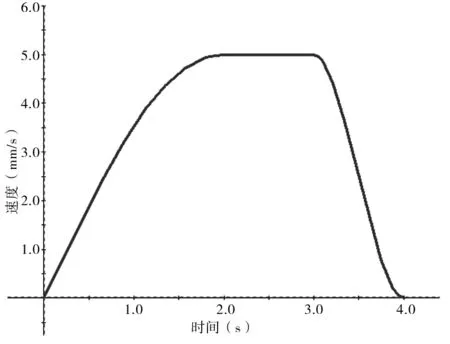

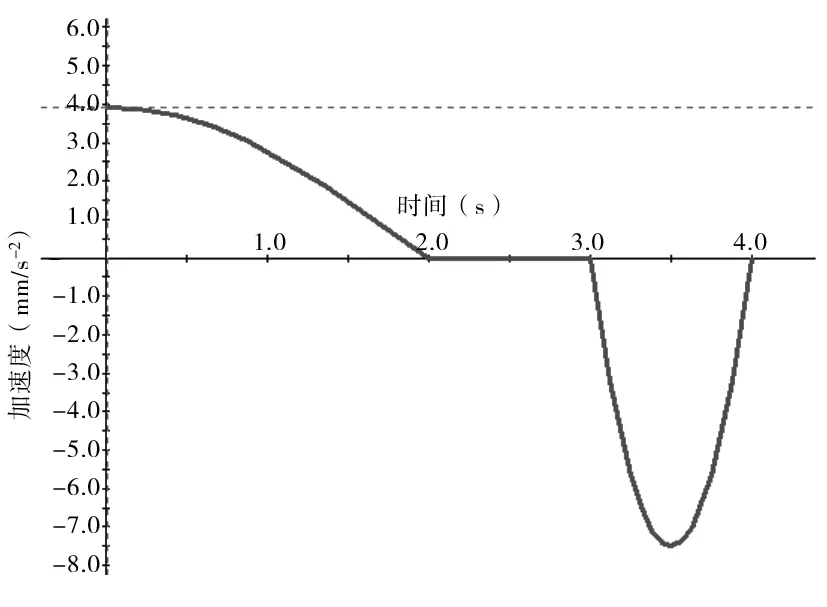

完成主轴系统的三维建模,利用SolidWorks对主轴系统的三维模型干涉检查[7]。保证零件在没有干涉的情况下对主轴系统进行运动仿真。压装速度影响装配过程的摩擦系数、接触表面的温度等。压装速度过大,将产生大量的热难以散去,破坏材料的化学以及机械性能;压装速度过小使摩擦系数增加,接触面的应力变大。因此压装轴承时要求平稳压入。本文主要以主轴为研究对象,对主轴的速度进行运动仿真分析,保证轴承在压入轴承套之前速度达到稳定[8]。为了提高轴承的压装质量,减小轴承压装过程中对陶瓷托辊毛坯产生冲击,对主轴运行的加速度进行了运动仿真分析。主轴的运动函数由step函数驱动,并在主轴最前端设置参考点得到如图5所示的主轴速度与时间之间的函数关系图像和如图6主轴加速度与时间的函数关系图像。

图5 主轴运行速度图像

图6 主轴运行加速度图像

图5中0~2s为主轴空载运行阶段,速度上升至压装轴承需要的速度5mm/s;2~3s为恒速压装轴承阶段;3~4s轴承压装完毕,速度减为0。在主轴运动的起点和终点,速度没有发生突变,因此主轴运动不存在刚性冲击。

图6中在主轴运动初始加速度由0mm/s2上升至4mm/s2,存在柔性冲击,但是在轴承压装过程中并不存在柔性冲击,因此可以保证轴承压装质量。经检验主轴运行速度、加速度曲线符合实际工况的要求。

2.3 轴承压装力仿真分析

在过盈联接中,多数情况下包容件为轮毂或厚壁圆筒,被包容件为轴或厚壁圆筒[9]。本论文中轴承压入轴承套中,其包容件为轴承套,被包容件为轴承。轴承与轴承套通过过盈联接后的压装力是需要计算的参数。避免了工人凭借阅历和经验选择压力机的吨位造成压装力过大或过小的问题[10]。本文以目前生产的最大的陶瓷托辊D159—d30为研究对象进行最大轴承压装力的计算,计算公式为:

Ft=Pfmax×π×df×Lf×μ

(1)

式中,Pfmax—结合表面承受的最大压力,N/mm2;df—结合直径,mm;Lf—结合长度,mm;μ—结合表面摩擦因数,取值范围见表3。

包容与被包容系数c1、c为:

(2)

(3)

式中,D1、d—轴承套外径和轴承内径(实心轴取d=0);v1、v—泊松比。

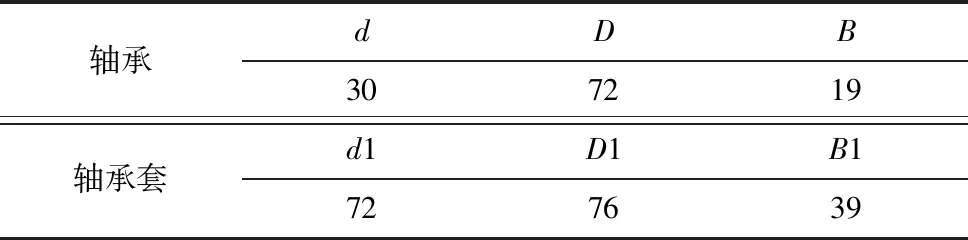

根据包容与被包容系数c1、c以及表1、表2确定最大结合面承受的最大结合压力为:

(4)

式中,δmax—最大过盈量,mm;E1、E—轴承套和轴承的材料弹性模量。

压装要求压装时压力机的压力应为所需压入力的3~3.5倍,并结合公式(4)得出压力机的压力:

F=λFt=5972.264N

(5)

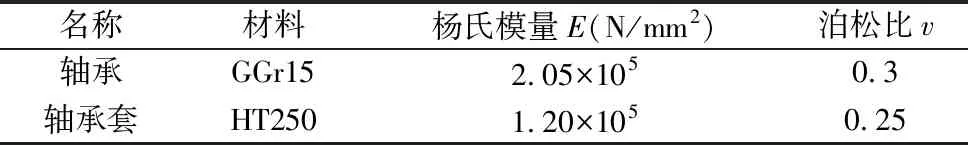

各零件的主要尺寸、材料参数、常用材料的摩擦系数,分别如表1~表3所示。

表1 装配件的主要尺寸参数

表2 装配件的主要材料参数

表3 材料摩擦系数

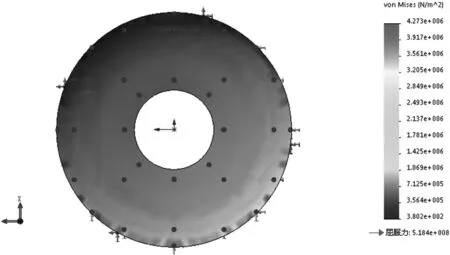

为了便于仿真分析,假设轴承内圈、外圈、滚动体的材料均为GGr15,轴承可以简化为圆柱体[11]。利用SolidWorks的SimulationXpress分析向导插件对轴承应力仿真分析,仿真结果如图7所示。

图7 轴承仿真应力图

仿真结果显示轴承承受的最大应力发生在轴承边缘,最大应力为4.273MPa,小于理论结合表面承受的压力5.793MPa。结果证明轴承压装力为5972.264N是合理的。

3 夹具装置虚拟设计

夹具的设计能够影响到毛坯和毛坯内转轴的位置精度。若设计不当,容易使夹持的工件产生偏差导致后续的工序操作产生错误而导致托辊的报废,甚至会引发生产事故[12]。夹具装置主要包括毛坯定位机构和转轴举升机构两部分。其中转轴举升机构主要包括:液压缸7、液压缸连接块8、托辊转轴滑块9、紧缩螺帽10、滑杆11、托辊转轴V型块12;毛坯定位机构主要包括:托辊毛坯V型块13、托辊毛坯滑轨14 、夹具平台15。其二维设计图如图8所示,三维虚拟设计图如图9所示。

7.液压缸 8.液压缸连接块 9.托辊转轴滑块 10.紧缩螺帽 11.滑杆 12.托辊转轴V型块 13.托辊毛坯V型块 14.托辊毛坯滑轨 15.夹具平台图8 夹具装置二维图

图9 夹具装置三维图

夹具位于箱体的内侧并且可以在导轨上移动,可满足不同型号的陶瓷托辊毛坯的加工要求。托辊毛坯V型块13用于放置毛坯且高度可以通过螺栓调节,目的是使陶瓷托辊毛坯的中心线与压杆的中心线重合保证轴承顺利压入轴承套内。托辊转轴V型块12与托辊转轴滑块9通过螺钉连接,并且两者可以在液压缸7的作用下沿着滑杆11将毛坯内的转轴托起。不同型号的陶瓷托辊毛坯直径不同,举升装置的运动行程不同,通过调整接近开关的位置确定举升装置的行程,目的是使转轴的中心线与陶瓷托辊毛坯的中心线重合。

由于空气具有可压缩性,因此气压传动工作速度稳定性稍差。相比于气压传动,液压传动动作响应速度快,能迅速的换向和变速并且调节比较简单,操纵比较方便、省力。举升机构的运动采用液压传动方式,其上升下降运动通过电磁换向阀换向实现。电磁换向阀左位得电,液压缸进油,举升装置上升;电磁换向阀右位得电,液压缸回油,举升装置下降。

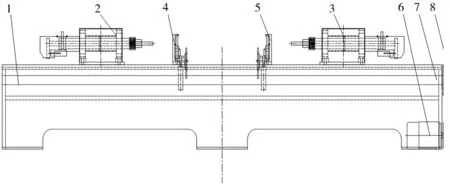

4 轴承压装机虚拟样机

虚拟样机如图10所示。主轴箱以及夹具根据托辊的型号移动至合适的位置。机械手爪抓起托辊毛坯放置在调整恰当的夹具的V型块上。通过电磁换向阀换向举升装置上升将毛坯内的转轴托起至毛坯中心,两端的压杆向床身中心移动将转轴固定,举升装置下降至最低点防止轴承压装过程中产生干涉。调整行程开关的位置控制活塞杆运动的行程以便将轴承压入轴承套内。整个陶瓷托辊的压装过程由PLC控制。

1.床身 2、3.主轴系统 4、5.夹具装置 6.电机 7.丝杠 8.带轮图10 虚拟样机图

5 结束语

陶瓷托辊轴承压装机是压装陶瓷托辊轴承的专用设备。本文应用SolidWorks软件对陶瓷托辊专用轴承压装机的床身以及专用夹具装置和主轴系统等建模摒弃了以往轴承压装设备的重复利用率低,压装轴承过程中同步精度不高,干扰因素多等缺点;对主轴运动速度、加速度仿真曲线的研究验证了轴承压装的平稳性;对轴承压装力进行了仿真分析确定了轴承压装力的合理值。该轴承压装机可实现一次装夹将一对轴承匀速高精度地压入轴承套内,为以后轴承压装设备地研发提供了新的思路。