基于PLC的物料分拣系统控制与设计

2019-04-07周广超朱哈南马英宸

周广超 朱哈南 马英宸

摘 要:随着自动化技术的不断发展,可编程控制器在物料自动分拣中的应用更加普及。这种新型的应用技术具有动作迅速、可靠、寿命长等特点。本课题组主要是基于现有实验设备设计了一套以可编程控制器为核心的物料分拣装置的控制系统,并结合相关传感器和气动装置等技术,可以完成对不同材质和颜色的物料自动分拣。该设计也是实现自动化生产的一个缩影体现,将理论知识与实际生产相结合,让学生根据不同生产需求进行相应设计,进而培养学生的实践能力。

关键词:PLC 物料分拣 传感器

中图分类号:TP273 文献标识码:A 文章编号:1674-098X(2019)11(b)-0078-02

哈尔滨石油学院于2017年专项投入108万元建立PLC实验室。该实验室共有20套教学实验实训设备及其相关辅件,选用西门子公司的S7-1200PLC对学生进行理论教学和实验教学,在设备上满足了工业生产设备的需求,在教学上既提高了教学质量,也提高了学生的专业知识和专业技能。

隨着自动化水平的提升,自动分拣装置应运而生,既能做到安全生产又可以昼夜运转提高效率。本文介绍的物料分拣系统是以可编程控制器为基础进行设计,并结合多学科技术实现不同材质、颜色的物料进行持续、精准的分拣。

1 系统装置结构

物料分拣系统的装置结构包括控制设备、分类设备、输送设备及分拣通道口共四部分构成。

1.1 控制设备的设计

本设计采用S7-1200PLC作为控制系统的控制器。该控制系统体积小、控制方式灵活、操作简单、维修容易。

根据分拣系统整体需求,PLC需要接受1个上料检测信号,3个物料检测信号,4个气缸推送限位信号和4个气缸回位限位信号,1个输送带转动编码信号、启动、急停和复位3个按钮信号,共16个输入信号。驱动4个气缸电磁阀、1个运行指示、1个停止指示、1个空料槽指示,共7个输出信号。

1.2 分类设备的设计

物料分拣系统主要用来分拣金属与非金属,非金属又分为红黄蓝三色分拣。分类系统里采用光电传感器、电感传感器、电容传感器、颜色传感器、进行物料的种类区分。

光电传感器主要用来检测是否有物料的存在。它可对玻璃、塑料、木材、液体等几乎所有物体进行检测。电感传感器主要用来检测铁质金属物体。电容传感器主要用来检测铝质金属物体。颜色传感器主要用来检测物料的颜色。在多种颜色物料中选择出需要的黄色物料。

1.3 输送设备的设计

气缸是物料输送的推送执行装置,通过不同传感器检测出的物料经由气缸将进行快速推送出输送带。输送带是由步进电机驱动,步进电机与旋转编码器相连接,可以实现物料的精准定位,进而实现调速的目的。

气缸利用压缩空气经过换向阀,在经过节流阀达到气缸伸出端和缩回端,调节节流阀可以改变伸出和缩回的速度,从而实现调整推物料速度。

2 系统控制原理

该物料分拣系统主要是对金属物料(铁质物料、铝制物料)和非金属物料(标记红黄绿三色)进行分拣,分拣过程如下:(1)系统送电后,同时光电编码器发生所需要脉冲;(2)电机运行,带动输送带传送物体向前运行;(3)入料口检测到有物料时,下料气缸动作,将物料送出到输送带上;(4)电感传感器检测到铁料时,1号气缸工作,将物料推入到1号储料区域;(5)电容传感器检测到铝料时,2号气缸工作,将物料推入到2号储料区域;(6)颜色传感器检测到材料颜色时,3号气缸工作,将物料推入到3号储料区域。(7)三个传感器均无反应,物料直接掉入4号储料区域。

3 PLC程序设计

3.1 输入输出地址分配

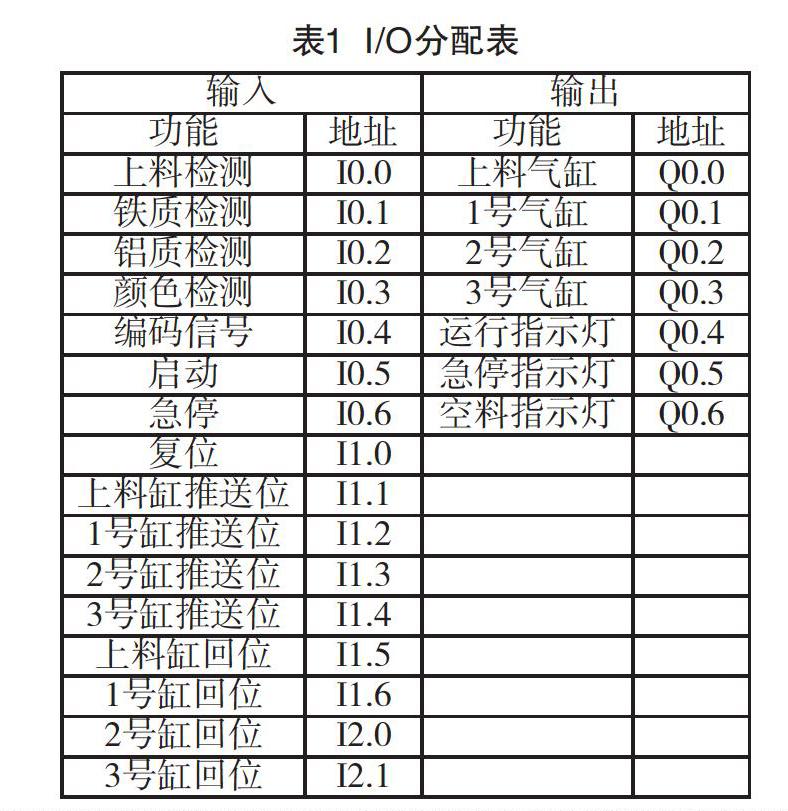

根据控制设备的设计与系统控制原理列出I/O分配表,如表1所示。

3.2 PLC控制流程图

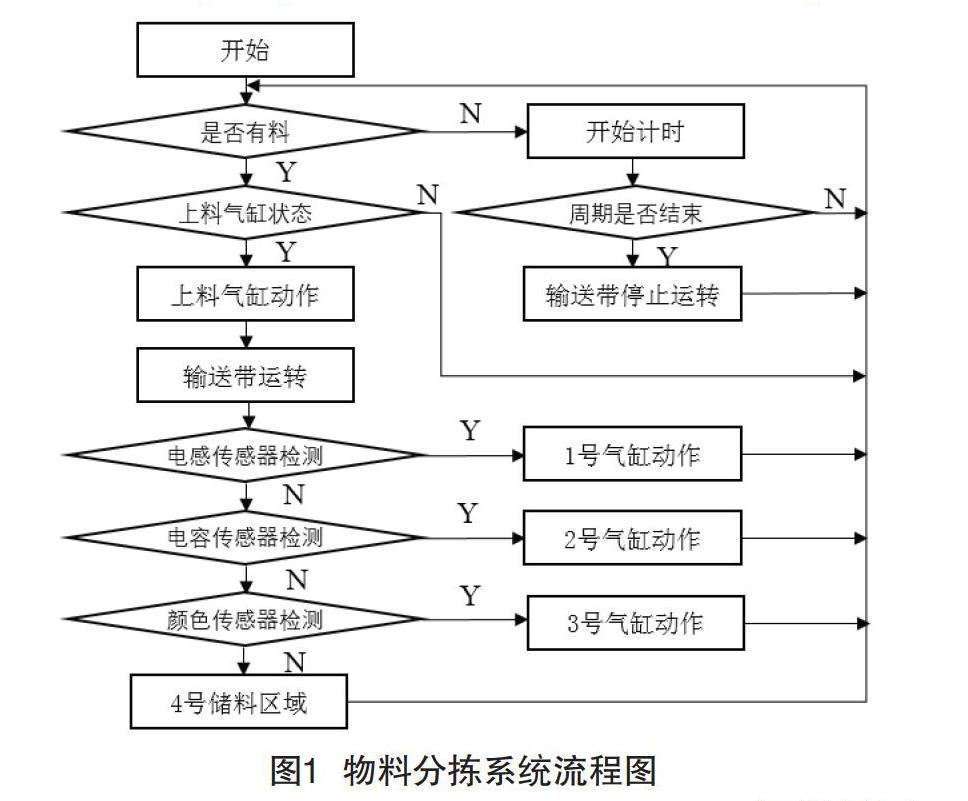

系统控制流程图如图1所示。当某一个传感器检测到某一种特定物料以后,由检测传感器发送信号给PLC,PLC驱动相对应推料气缸,把物料推入输送带或下料口。当推料气缸运行到极限位置时,电磁阀复位,推杆回位。当上料检测传感器检测到没有物料,经过一定时间后,输送带停止运行,空料指示灯亮起,系统停止运行。

4 结语

该项目的研究是对实验设备进行组合运用,不仅提高了学生的综合实践能力,同时研究物料的识别、分拣等一系列的过程,让学生对工业自动化有了一个更加细致的认识,对以后走向工作岗位具有深远的意义。

参考文献

[1] 朱哈南,马英宸,马焱.基于PLC控制的机械手自动分拣物料系统研究[J].信息与电脑:理论版,2019(8):55-57.

[2] 杨晓武,李干蓉,张叶茂.基于PLC的物件分拣控制系统的设计与实现[J].机电信息,2018,558(24):138-139.

[3] 林隆荣,彭文竹.物料分拣实验系统的研究与开发[J].曲靖师范学院学报,2018,37(3):44-48.