电动车仿生铝防撞梁耐撞性设计

2019-04-06张友国宋小文李卓富杨飞飞

张友国,宋小文,李卓富,杨飞飞

(1.爱驰汽车(上海)有限公司,上海 201821;2.浙江大学,杭州 310058;3.浙江零跑科技有限公司,杭州 310051)

电动汽车受限于电池储能量,续航能力饱受消费者质疑。车越轻,续航里程越大,电动汽车的竞争力也越大。铝质防撞梁因轻量化效果明显且在汽车正面碰撞中的碰撞性能优异,在Audi A8、Bentley Bentayga、Alfa Romeo Giulia等中高端车型上应用广泛。越来越多的研究致力于铝防撞梁的结构设计优化,而仿生结构的应用更是一个重点。

徐中明等[1]运用Optistruct法对铝合金防撞梁截面进行拓扑优化,确定防撞梁在静态受载荷情况下的最优截面形状为“日”字形,铝合金防撞梁减重效果达到38.4%。WANG Dengfeng等[2]研究了“日”字形和“目”字形铝防撞横梁的刚度和耐撞性,得出后者的性能更优,但重量更大。TAO Xu等[3]将蒲草、竹子等仿生截面应用在前防撞梁和吸能盒上,吸能效果明显。ZHANG Linwei等[4]研究了甲壳虫壳表面的多边形网状结构,设计了18种仿生多孔管的防撞梁吸能盒结构,发现八角形的多孔管防撞梁吸能盒碰撞效果最好。

受仿生结构优化碰撞性能的启发,在汽车铝防撞横梁设计中引入4种生物仿生结构,利用CAE汽车碰撞模拟仿真法,研究仿生截形的铝防撞梁提升耐撞性的可行性,并通过对比不同仿生截形的变化分析对性能提升的影响。

1 前碰理论

在汽车正面全宽高速碰撞试验中,碰撞过程能量守恒,大部分动能转化为车身钣金的变形能。

式中:E为正面碰撞能量,kJ;m为质量,kg;v0为碰撞初速度(约为50 km/h);F为碰撞载荷,N;v为过程速度,m/s;t为碰撞时间,s;T为总的碰撞时间,s。

前置前驱电动汽车前部主要部件的典型布置,如图1所示,前舱内硬点主要是电机、变速器和控制模块。与传统汽油车相比,电动汽车动力总成所占用的空间较小,前部变形空间较大。汽车碰撞时主要有4个压溃变形空间,分别为S1、S2、S3和S4。理想情况下,4个变形区依次压溃,S1压溃后,分别到S2、S3和S4。截面力F1<F2<F3<F4,平均加速度a1<a2<a3<a4。

图1 前置前驱电动汽车前部主要部件的典型布置

B柱加速度是衡量汽车碰撞安全性的重要参数。它关乎乘员碰撞时受到的伤害值,以及安全气囊点爆时间。正面碰撞时典型的B柱加速度曲线,如图2所示,图中4个峰值a1max、a2max、a3max、a4max分别和图1中的4个压溃变形区间对应。

图2 典型正面碰撞B柱加速度曲线

2 仿真模型

2.1 不同仿生截面

为了探究仿生截面对防撞梁的影响,从自然界典型的承力结构中借鉴了梯度形、蜗牛壳形、蜘蛛网形和胚胎球形得到4种不同的截面B、C、D、E方案,并与对照组A进行对比(图3)。这4种仿生截面保留了生物体原有的基本特征,并进行抽象和重构。

梯度形设计是生物材料普遍采用的基本性能优化策略之一,可获得梯度变化的力学性能,实现局域刚度、强度与韧性的优化分布和相互匹配[5-6];蜗牛壳作为蜗牛的“房子”,能承受比自重大2200倍的压力,为蜗牛免受其它生物的伤害和冲击提供了有力的保护[7],这和贝壳仿生结构的力学特性类似[8];蜘蛛网所具有的独特几何外形,具有较高的强度和柔性[9];胚胎球形是大部分卵生动物或哺乳动物在母体胚胎时的形态,当受到冲击时,能最大程度地分散吸收的能量以减少损伤[10]。

图3 防撞横梁仿生截面

2.2 建模和仿真

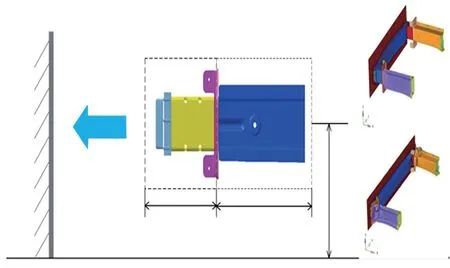

本模型基于一款两座高速电动汽车的工况进行分析,整备质量约为933 kg,防撞梁中心线离地间隙h= 455 mm,模拟正面碰撞速度为50 km/h,壁障等碰撞模型依据GB 11551—2014汽车正面碰撞的乘员保护,如图4所示。

图4 简化的正面碰撞模型

侧重探究了铝合金防撞梁仿生截面对汽车全宽正面碰撞(FFB)的影响。为了减少弱相关因素的影响,简化了模型:选择x向长度D1=200 mm的前防撞梁总成,以及前纵梁D1=400 mm长的数据作为碰撞零件,将车体其它部分简化为一个长方体。分析时重点关注前防撞梁和纵梁前段变形区压溃的仿真结果。

在偏置碰撞(ODB)工况下,良好的防撞横梁刚度能使碰撞力较均匀地传递到左右前纵梁,从而对碰撞结果产生积极影响。因此,同时建立了三点弯曲模型对防撞横梁的静态刚度进行分析,如图5所示。

式中:k为弯曲刚度,N/mm;F=1000 N为施加在横梁上的作用力;δ为由力产生的最大位移,mm。

图5 防撞横梁三点弯曲模型

利用Hypermesh软件建立有限元模型,零部件网格主要采用四边形壳单元模拟,网格平均尺寸为5 mm;防撞梁总成内部的缝焊连接采用Rigid单元模拟,防撞梁总成和纵梁之间的螺栓连接也采用Rigid单元模拟,纵梁内板和纵梁外板之间的点焊焊接采用六面体单元模拟。使用Radioss软件进行非线性求解,各主要零件的力学性能参数见表1。

表1 各主要零件的力学性能参数

2.3 仿真结果和分析

分别对对照组防撞梁和4种仿生截面防撞梁对应的模型在同等计算条件下进行求解。

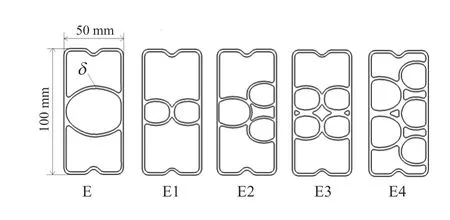

从碰撞变形来看,方案A、方案B、方案E的防撞横梁两端完全压溃,而方案C、方案D的防撞横梁两端并未完全变形;从碰撞横梁中间区域的位移量来看,方案A和方案E的位移量最大,方案B的位移量最小,不同截面防撞梁的碰撞变形如图6所示。从弯曲刚度的计算结果来看,如图7所示,方案A的弯曲刚度最小,方案B和方案E的弯曲刚度相差不大,方案C和方案D的弯曲刚度最大,基本和正面碰撞时横梁的变形模式吻合。

图6 碰撞15 ms时的变形图

图7 防撞横梁的弯曲刚度

如图8所示,曲线为5个方案碰撞压溃过程中的防撞横梁吸能量。分析5条吸能曲线,总吸能量大小顺序为:梯度形> 蜘蛛网形>胚胎球形>蜗牛壳形>对照模型。

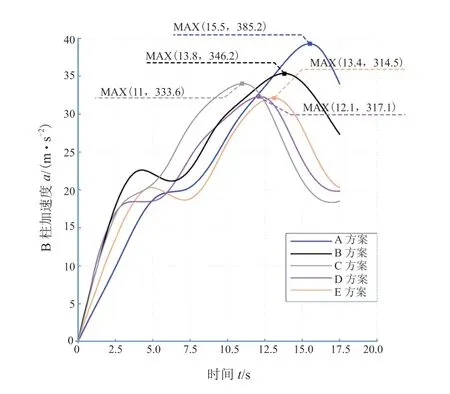

5个方案碰撞前20 ms的B柱加速度变化曲线如图9所示。图中B柱加速度达到最大时,是吸能盒压溃后的加速度值。根据工程经验值,在前20 ms防撞梁压溃的过程中,B柱加速度值在275~343 m/s2之间比较理想。过大,则对乘员伤害加大;过小,则影响安全气囊的及时点爆。

图8 防撞横梁吸能量

对比碰撞过程,分析图9的加速度曲线可以发现,方案A和方案B的峰值都超过了343 m/s2,而方案C、方案D和方案E的峰值都在理想区间内。从压溃需要的时间来看,梯度形压溃时间最长,而对照模型压溃时间最短。

图9 碰撞前20 ms的B柱加速度变化曲线

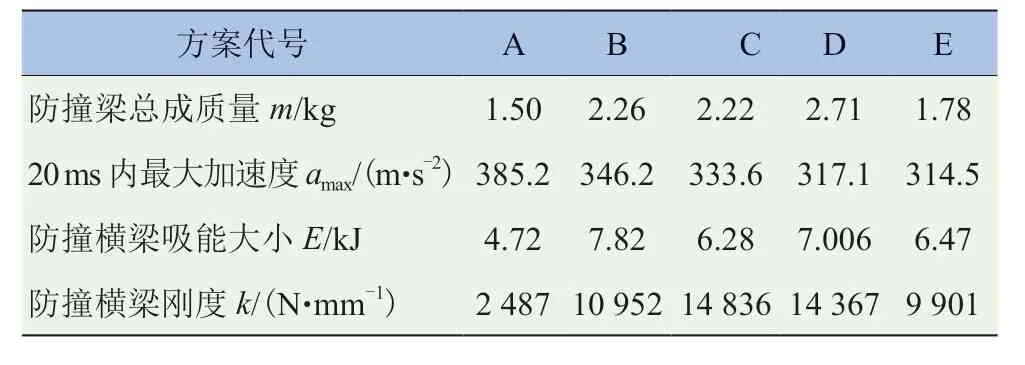

对于防撞梁方案优劣的评估,最重要的4个评估因素分别是轻量化、B柱加速度、吸能量大小和横梁弯曲刚度。5个方案的评估参数见表2。

表2 A~E方案的评估参数

根据统计学方法,将各评估参数的工程数值依照线性一次方程量化为得分:质量从1.5 kg到3 kg得分分别为10~6分;综合车身结构耐撞性以及约束系统匹配要求,设定加速度在275~343 m/s2评为10分,343~392 m/s2得分分别为10~6分,245~275 m/s2得分分别为6~10分;结合前防撞梁吸能量对碰撞的影响,设定吸能量4.5~10 kJ得分分别为6~10分,吸能3~4.5 Jk得分分别为3~6分;结合弯曲刚度对偏置碰撞时均匀分配力的影响,设定刚度值0~6000 N/mm得分分别为0~6分,刚度值6000 ~18000 N/mm得分分别为6~10分。

建立数学模型。对于多变量的方程,如式(3)所示。

式中:Y是方案的综合得分,满分是10分;自变量X1、X2、X3、X4分别为质量、加速度、防撞横梁吸能量和弯曲刚度的得分;a、b、c、d则是相关性系数,根据本项目的偏好与侧重点,取值分别定义为35%、20%、30%和15%。各方案的综合得分见表3。

表3 A~E方案的综合得分

由表3可知,方案E的综合得分最高,为8.57分,在几个仿生截面中最符合本项目的设计目标要求。与对照组-口字形防撞梁相比,E方案质量增加18%,防撞横梁吸能量增加37%,最大加速度降低13.8%为314.5 m/s2,在理想目标区间内的弯曲刚度则提升16.3%。

3 胚胎球形的进一步分析

3.1 不同球形数量和排布对碰撞的影响

以上研究对比了4种仿生截面对防撞梁的正面碰撞影响,从而得出胚胎球形是最佳方案。将具有胚胎球形截面的防撞梁结构作为测试对象,探索了不同数量的胚胎球形对防撞梁耐撞性仿真结果的影响。

建立数学模型:

式中:Y(β,)δ为目标函数,它也是式(3)中的方案综合得分;,β为不同球形数量和排布;)δ为防撞横梁不同区域的料厚。

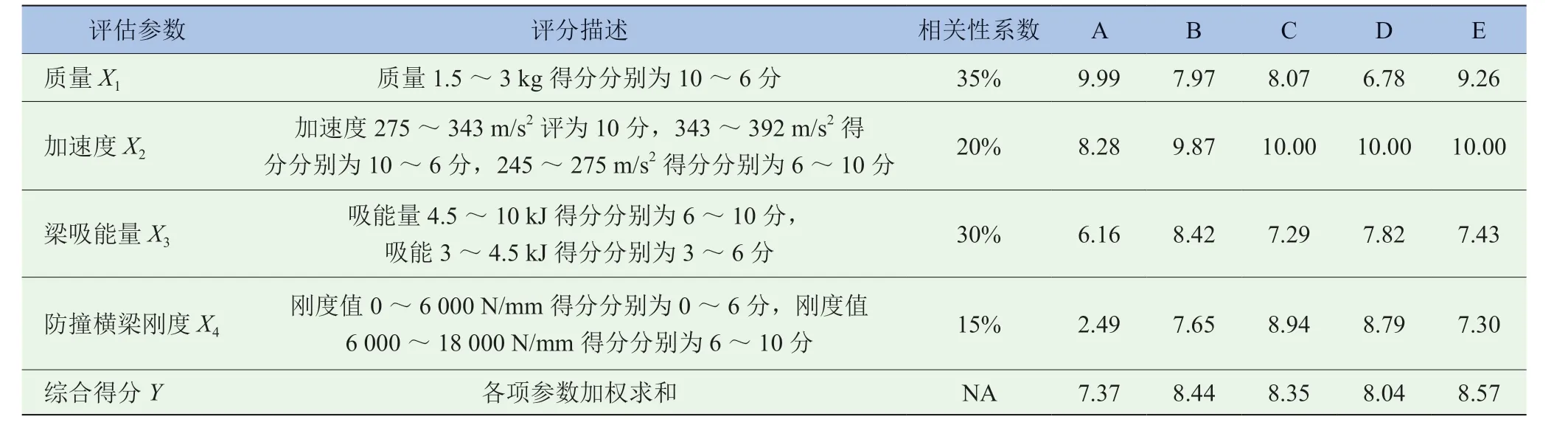

为探究不同数量胚胎球形在防撞横梁腔体内的不同排布对正面碰撞的影响,先取 )δ=2。为了简化计算过程,又设计了2个球形、3个球形、4个球形、5个球形共4个方案与1个球形方案进行对比,如图10所示。

图10 防撞梁不同球形数量和排布

由LS-DYNA仿真计算后得出各方案的碰撞变形结果,如图11所示。由图可知,方案E、E1、E3的防撞横梁两端压溃变形良好,方案E2和E4防撞横梁两端变形不够充分。各方案防撞横梁的弯曲刚度结果如图12所示,从E、E1、E2、E3到E4,弯曲刚度逐渐提升,基本和正面碰撞时横梁的变形模式吻合。

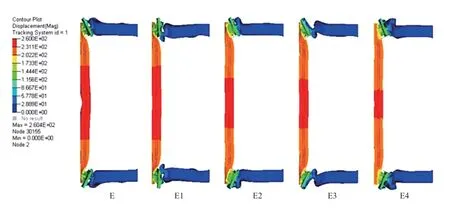

各方案的评估参数见表4。由表可知,在防撞横梁吸能量方面,吸能最多的是方案E3,吸能量为8.35 kJ;在碰撞20 ms内加速度的表现方面,方案E和E1是最优的;在质量和弯曲刚度方面,球形数量越多,质量越大,弯曲刚度越大。

表4 E~E4方案的评估参数

图11 碰撞15 ms时的变形图

图12 防撞横梁的弯曲刚度

根据式(3)的计算方式,各方案的综合得分见表5。

表5 E~E4方案的综合得分

从力的传递路径角度分析,E、E1和E3由于传力路径是直线,容易压溃;E2的3个球形组成三角形,结构稳定,不容易压溃变形;E4更是组成了两个稳定的三角形稳定路径,如图13所示。从几个方案的碰撞变形结果,以及吸能量的大小来看,也验证了这一点。

图13 受力分析图

由上文可知:(1)方案E1的两个球形防撞横梁的综合得分最高,为8.75分,在几种球形排布方案中最符合本项目的设计目标要求。(2)在受到同样冲击载荷的情况下,球形沿着受力方向“一”字形排布,比三角形排布方式更有利于压溃变形。(3)在球形沿着受力方向“一”字形排布时,如果压溃变形良好,那么球的数量越多,吸收的能量越多。

3.2 不同厚度对碰撞的影响

在方案E1的基础上,仅通过更改两个球形防撞横梁的不同料厚组合,研究料厚对碰撞结果的影响。结果表明,如果料厚太厚,压溃变形不充分,吸能水平降低;如果料厚太薄,则可压溃的材料不足,吸能量也会降低。

4 结论

通过模拟仿真,对基于仿生形状截面的铝合金前防撞梁的正面碰撞进行了系统研究,得出以下结论。

(1)研究了梯度形、蜗牛壳形、蜘蛛网形和胚胎球形4种不同的截形防撞梁应用在两座电动汽车上时对正面碰撞的影响。综合考虑轻量化、碰撞加速度、防撞横梁的吸能量和弯曲刚度,发现胚胎球形截面防撞梁的设计能够使前防撞梁的传力更合理,提高耐撞性能和吸能效果。与对照组口字形防撞梁相比,防撞横梁的质量增加18%,能量增加37%,最大加速度降低13.8%为314.5 m/s2,刚好在理想的目标区间内,而弯曲刚度则提升16.3%。

(2)为了探究不同球形数量在防撞横梁腔体内的不同排布对正面碰撞的影响,又设计了2个球形、3个球形、4个球形、5个球形共4个方案的仿真计算,再将其结果与1个球形方案进行对比,得出2个球形方案的综合得分最高。与1个球形方案对比,2个球形方案的防撞横梁质量几乎不增加,加速度仍然在理想范围内,但是吸能量增加14.5%,刚度提升0.5%。

(3)对于每个车型的铝防撞横梁,其耐撞性一般都有最优匹配值。在材料和结构不变的情况下,防撞梁的料厚过厚或者过薄都会减少正面碰撞的吸能量。

(4)根据分析结果,未来将搭载新的造车项目,把仿生截面应用到铝防撞横梁中进行实车试验。