电主轴振动信号分析及故障预测

2019-04-06琚裕强韦炫丞钟宛余

琚裕强 韦炫丞 钟宛余

1. 柳州上汽汽车变速器有限公司柳东分公司 广西 柳州 545005

2. 上汽通用五菱汽车股份有限公司 广西 柳州 545007

1 引言

电主轴是集电机、冷却系统、夹紧系统、液压系统一体式的设备。应用常规(如观察动作状态、听设备动行中的异响等)的方法不能有效对电主轴进行故障分析、维护和状态监控,在结合常规方法的基础上,对电主轴动态运行过程中产生的振动信号进行分析,可以使电主轴的动作状态、故障分析信息化,有利于对电主轴故障诊断和维护[1]。

对电主轴振动信号分析主要采用傅立叶变换频谱分析法和加速度包速法。傅里叶变换分析方法以从时域和频域分析信号的组成部分,根据故障信号的频率特征,可以准确判断主轴故障的根本原因,它基于0-2kHz的较低频率范围,能够监测轴承损坏中后期不平衡、不对中、共振问题等,然而,在轴承早期损伤振动信号振动幅度小、持续时间短、频率宽,传统的频谱分析很难从电主轴振动信号的频谱中提取到有效的故障初期信号频率特征。

针对电主轴故障初期信号的特点,采用加速度包络检测技术[2],在对振动信号进行前期数字滤波的基础上,进一步对电主轴故障初期信号进行提取,掌握电主轴当前的工作状态,预测和降低潜在故障风险。

2 电主轴振动信号检测系统

2.1 电主轴系统

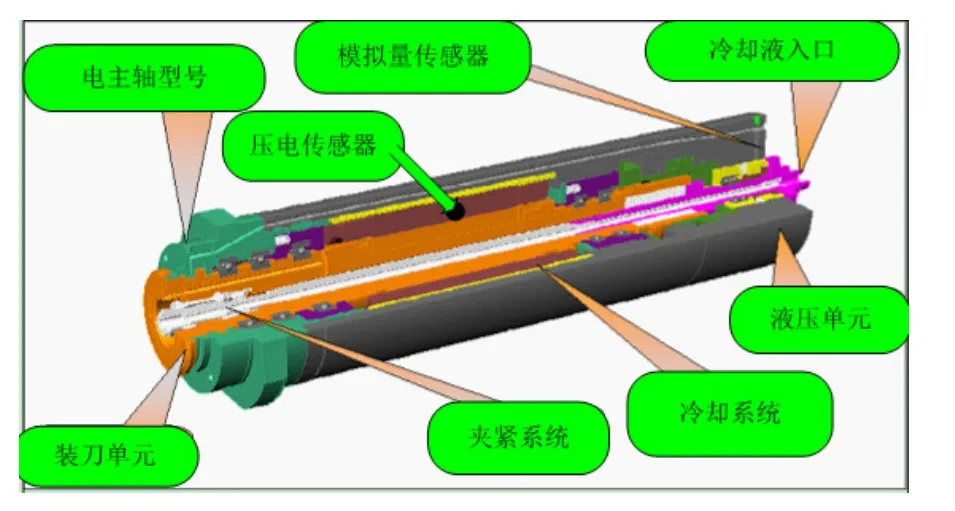

电主轴主要由模拟量传感器、压电传感器、液压系统、冷却系统、夹紧系统、装刀单元、冷却液入口组成,如图1所示。

图1 电主轴系统组成示意图

模拟量传感器主要是通过传感器感应拉杆距离的变化,实现对刀具在装刀、卸刀、工件加工过程中夹紧状态的监控,实时发送反馈信号给控制系统,对刀具工作状况进行控制。

压电传感器主要是在线对主轴动态动行过程中振动信号的采集,然后通过对振动信号分析,对主轴、机床的当前工作状态和故障状态进行监控和评估。

液压系统主要是通过对液压缸进油量和出油量的控制,推动装刀单元实现不同刀具在加工过程中的迅速、准确切换。

冷却系统主要是通过制冷机对电机及主轴旋转单元在主轴高速动转时进行冷却,降低电机和旋转单元在高速旋转时产生的温度,达到对电机和旋转单元的保护。冷却液主要是加工中心在攻丝、钻空中对刀具的冷却,同时冲走工件加工过程中产生的废料以免损坏刀具。

2.2 电主轴振动信号采集

用安装在其内部的专业测量仪器——压电传感器(即应变电阻桥)对电主轴振动信号进行采集[3],其输出信号为级微弱信号,由于振动信号比较微弱,必须对采样信号进行放大,进行A/D转换后进行数字滤波[4],再对滤波信号进行包络检测及频谱分析。现某发动机工厂采的数据采集器型号为SKF CMXA 70-M-K-SL,振动信号采集系统如图2所示。

图2 振动信号采集系统

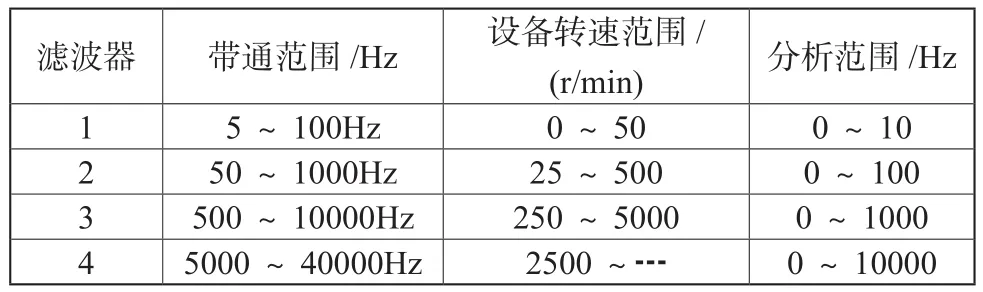

SKF CMXA 70-M-K-SL数据采集器中设置有4种滤波器,根据电主轴型号和实际工作情况,选择运用哪一种滤波器进行工作[5]。表1是基于工频,即基于设备转速的一个包络滤波器选择标准。从表1中显示设备转速范围和频率分析范围。

表1 SKF包络设定参数表

3 加速度包络法基本原理

在轴承损伤的早期,振动的幅值很小,持续的时间也短,能量都分散在很宽的频率范围内,常常会被其他信号淹没[6]。经过图2中的带通滤波器,滤除高幅度低频干扰信号,加强高频段瞬态畸变微小的振动信号能量,再运用SKF包络检测技术,将滤出来的时域信号进行整流,再滤波,最后将整流滤波后的时域波形进行傅里叶变换,转化到低频段显示[7]。加速度包络法基本原理描述如下。

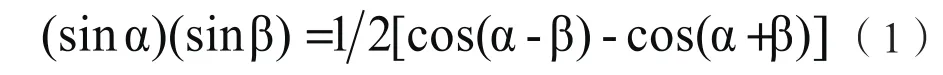

假设振动信号通过滤波后,只限高于缺陷频率50倍以上才能通过,当一系列振动信号的倍频和它自身相乘后,在相乘的过程中,根据积化和差公式:

可以得到相加、相减的两部分频率公式:

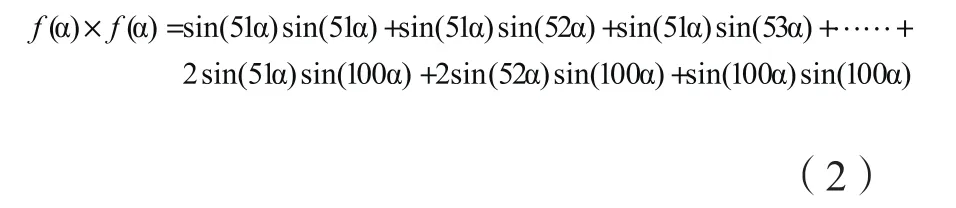

假设

由式(1)得:

由于相加的部分(α+β)已经超出了分析的范围,所以我们只考虑相减部分。由上面的公式(2)推理得:

通过上面一系列倍频相乘后,得到了1×,2×,…等一系列振动信号频率的组成部分,将高频段信号特征部分提取,分析故障原因。

4 试验结果分析

4.1 速度包络法在电主轴故障预测中的应用

某发动机工厂运用的信号处理分析软件为Machine Analyst 3.0。

电主轴振动信号采集条件:转速统一设定为5000 RPM,这样可以进行横向和纵向的对比。所谓横向对比,由于电主轴型号一致,内部轴承型号也一致,在正常情况下,各电主轴之间的振动值应该相差不大,利用这一点,可以便于我们做出好的判断和预测。所谓纵向对比,针对同一台电主轴,不同的时刻所采集的数据进行比较。

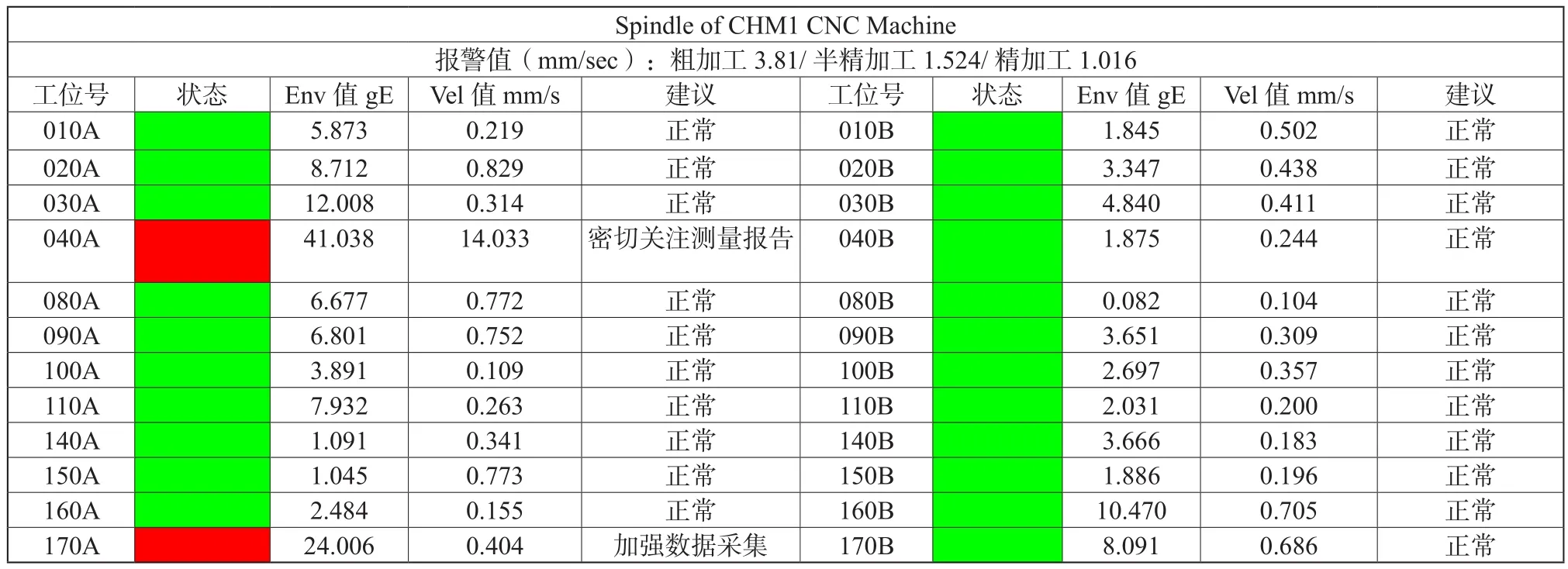

下面是2008年9月份,对缸盖一线所有加工中心电主轴进行周期检测振动信号的加速度包络值,如表2 所示。生产线OP10-OP40为粗加工工位,OP80-OP110P为半精加工工位,OP140-OP170为精加工工位,从不同工位电主轴振动信号加速度包络报警值可以看出OP40A、OP170A两台加工中心的电主轴振动信号出现异常,OP40和都超出报警值范围,需紧急做出故障分析,OP170 Env值比较高,而Vel值没有超出报警值范围,所以加强OP170的数据采集,继续跟踪。

表2 缸盖一线电主轴振动信号加速度包络值

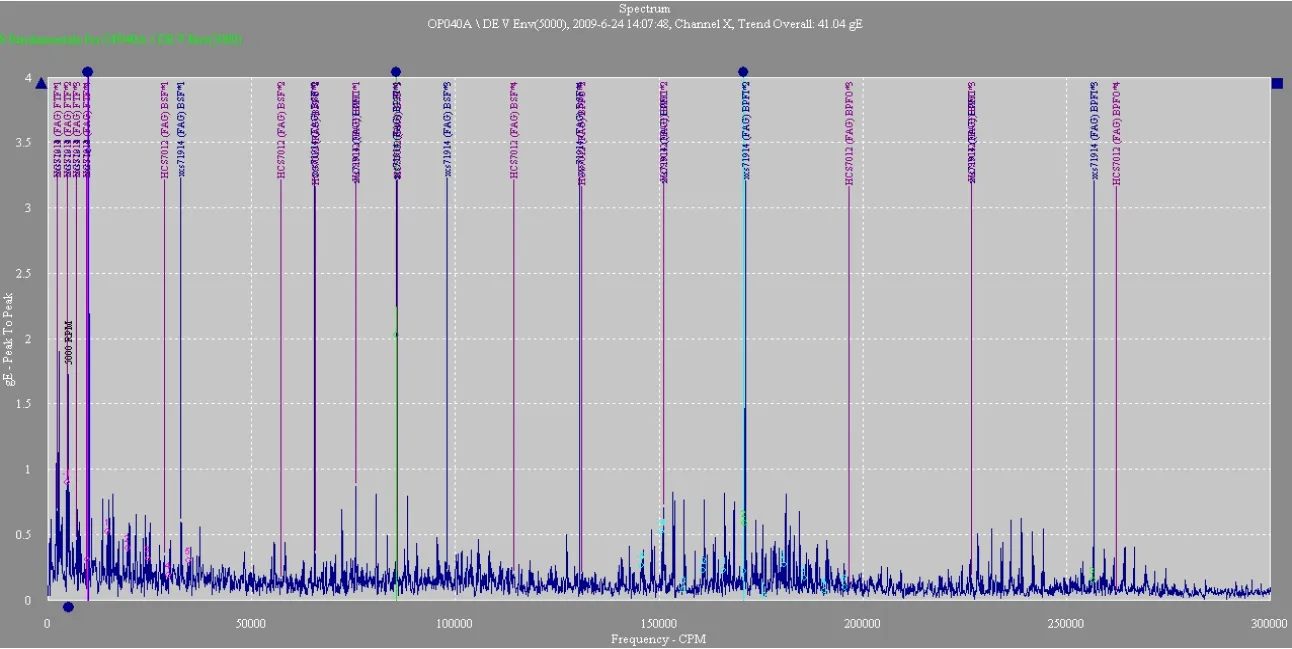

CHM1OP40A的振动总值:加速度包络值 41.038gE ;速度总值14.033mm/s

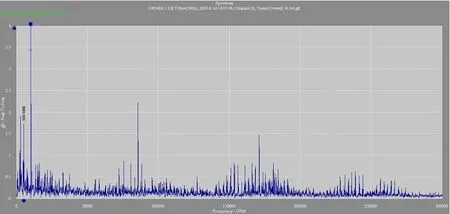

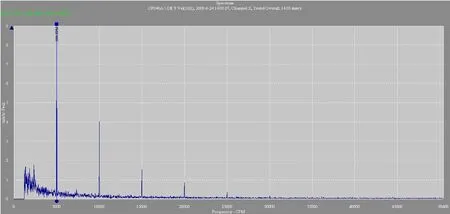

图3 加速度包络频域谱图

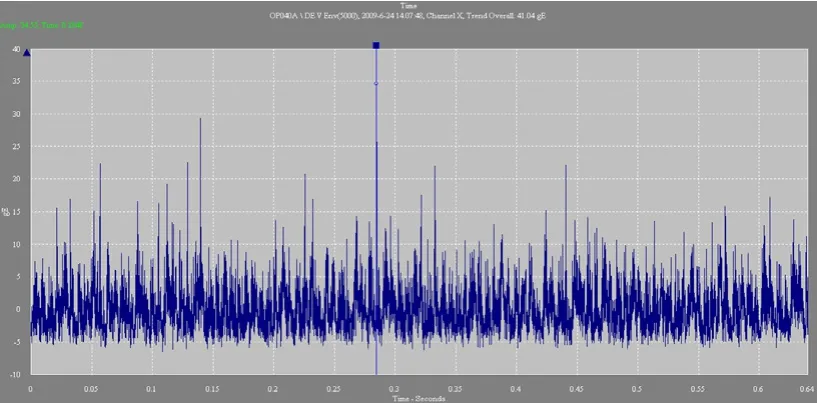

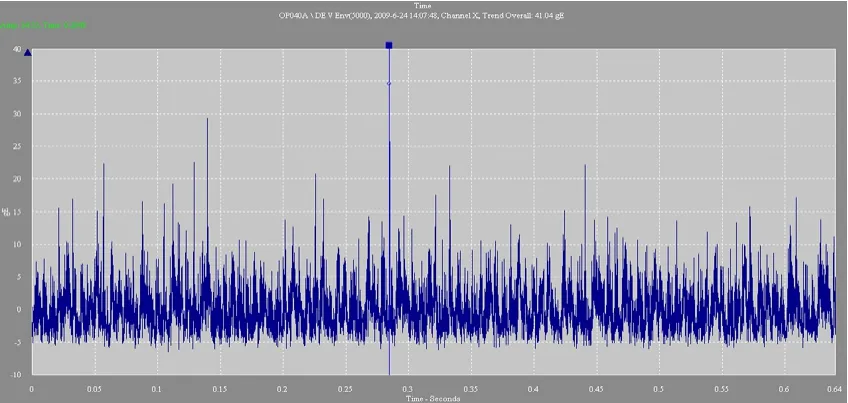

图4 加速度包络时域图

从图3中,频谱开始出现周期性的峰值,而且总值高达41.038gE,而且在图4的时域信号中,可以看到一束一束的冲击信号。

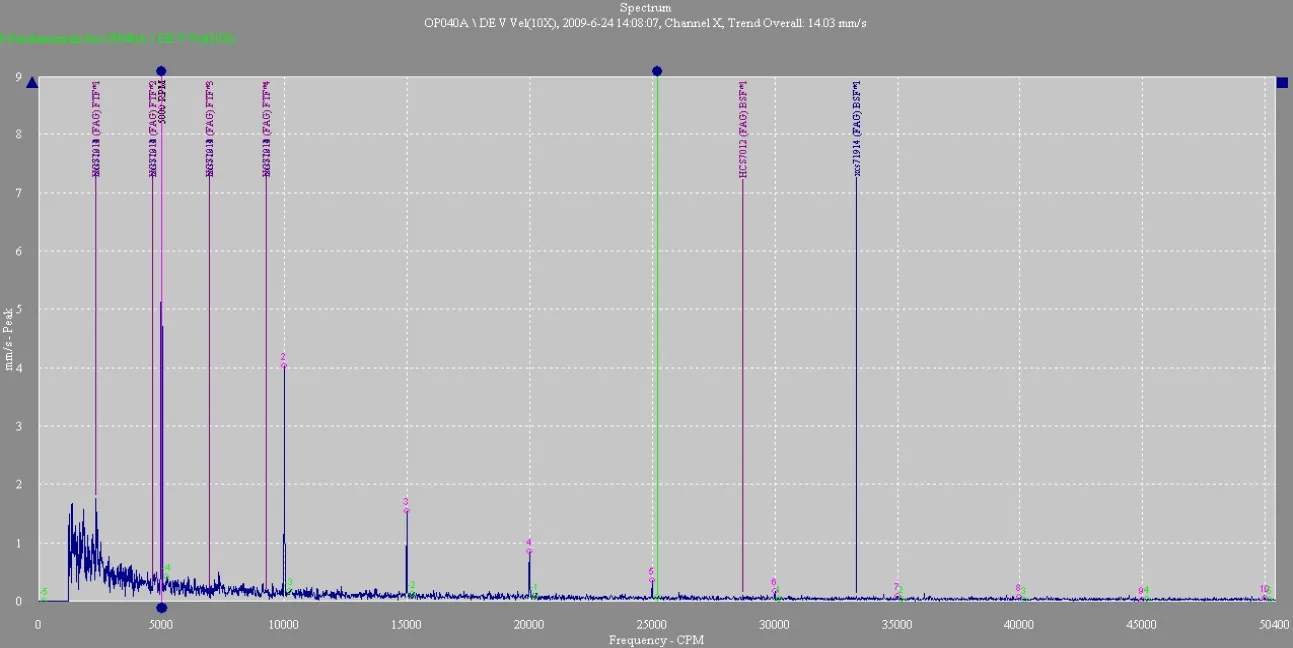

图5 速度时域图

图6 速度频域图

对于出现早期故障的电主轴,是否需要更换,还要看其速度谱线的锋值,才能判断是否需要更换。由图5中可以看到,主轴的冲击信号更加明显,同时,在现场检测的时候还可以听到轻微的噪声。在速度频谱中(如图6所示),频谱中出现周期性的峰值,速度总值达14.033mm/s。

从图7中可以明显看到轴承7194内圈存在明显的损伤,由于振动值较上次有所减小,可见轴承原有的缺陷已被磨合,表面平整度好于损伤开始,损伤已进入第三阶段,即稳定磨损期。

图7 加速度频域图

图8 速度频域图

从图8可以看到,过大的振动值部分可能来源于基础结构的松动或是不平衡。综上所述,建议在测量报告有较明显波动时有必要在大修时间对电主轴更换。

4.2 结论

根据早期故障振动信号的特点,运用加速度包络技术对原始采集信号中故障信号部分进行频谱提取增强,去除低频高强度信号,得到利于观察分析的小幅度故障振动信号,此方法有效地提高了电主轴故障预测和诊断的准确性。经过对发动机工厂200根电主轴多年的故障初期的预测和诊断,使其在故障恶化之前及时采取维护措施,降低了停线率和维修成本,通过实践验证了该方法的有效性和可靠性。