损伤缺陷对矿山井架结构的力学影响分析

2019-04-02杨明飞朱克川

杨明飞,朱克川,王 辛,邵 浩

(安徽理工大学土木建筑学院,安徽 淮南 232001)

矿山钢井架结构由于其构造简单、材料耐用、占用井口时间短等优点,在国内外被广泛使用[1]。但在现场服役多年以后,受到环境以及运输安装等因素影响,结构构件相继出现各种缺陷,导致井架承载能力下降,甚至发生失稳破坏,因此井架结构的安全性受到越来越多的关注[2-4]。文献[5]用计算机模拟对井架常见损伤缺陷进行了基础分析,为正确评定井架安全提供了方法。文献[6]建立了井架模型,对其进行了实验和数值分析,并将结果外推到实际井架,但研究未考虑构件损伤。文献[7]在此基础上,考虑了部分单一损伤缺陷,对结构进行了分析并初步推导了三种常见的损伤指标函数,为有损伤井架结构的安全研究作了铺垫。这期间,井架结构安全方面的研究不断展开,但针对单一缺陷较多,复合多缺陷影响这方面研究较少,仍需要加大研究的力度和投入。本文运用ANSYS软件对井架结构进行力学建模[8-9],同时考虑各种损伤情况,包括杆件局部锈蚀、局部弯曲、支座沉降以及复合缺陷等,对其进行了力学分析[10-12],得到了一些有价值的结论,为井架结构的设计和维护提供参考。

1 有限元模型的建立

以辽宁某铁矿正方形钢井架为例:该结构由四个支撑立柱、工作平台和用以增强井架的刚度和稳定性的斜撑组成,如图1(a)所示。

井架高25m,下端支座间距16m,工作平台边长7.5m。顶层工作平台为“日”字形结构,H型钢组合而成。H型钢截面高度1 250mm,宽度550mm,上、下翼缘厚度25mm,腹板厚度14mm。立柱和斜撑由钢管构成,其孔径尺寸如表1所示,安装位置如图1(b)所示。

表1 井架结构钢管孔径尺寸 mm

ANSYS有限元模型如图2(a)所示,其杨氏模量2.06×1011Pa,泊松比0.3,密度为7.85g/cm3。杆件均采用beam188模拟,由于beam188单元支持约束扭转,同时计入剪切变形影响, 适合该结构进行线性和非线性分析。 将井架天轮上的荷载向工作平台H型钢梁上简化[13], 如图2(b)所示, 同时考虑井架左侧受风荷载的影响(最不利位置), 风荷载作用在结构节点处,方向由左向右, 如图2(a)所示。风荷载体型系数取1.3,基本风压取500N/m2,风振系数为1.4,风压高度变化系数[14-15]由高到低分别为1.5、1.2、1.0。对每层节点受风轮廓面积进行了估算,从高到低经过计算分别为77m2,75m2,110m2。按《矿山井架设计规范》和《建筑结构荷载规范》计算,第一层框架每个节点受到的风荷载25kN,第二层框架每个节点28kN,第三层即是顶层平台每个节点35kN。

(a)数值模型(b)荷载分布图2 ANSYS有限元模型及荷载示意图

通过对无损伤缺陷的井架结构进行计算分析,得到各个杆件应力分布,井架受风荷载一侧是主要承重一侧。定义平均应力最大杆件为结构的关键杆件,井架结构最大应力达到118.0MPa。同时无缺陷情况下,分析显示井架结构水平位移最大为10.159mm,满足《矿山井架设计规范》GB 50385-2006的要求[14]。

2 单一缺陷对井架的力学影响

2.1 关键杆件锈蚀对井架的影响

杆件长期在使用过程中,由于日晒雨淋,保护层脱落,难免会发生锈蚀,在有限元仿真中,通常以削减壁厚来实现。初始壁厚为R,定义一个杆件的锈蚀率为X%,R′作为经X%锈蚀后的壁厚,R′=R-(R×X%);内径不变,外径减少(R×X%),用来模拟有限元杆件锈蚀缺陷。通过控制关键杆锈蚀率的变化,得出锈蚀对井架最大的应力和水平位移的影响,如图3所示。

由图3(a)可知,当锈蚀率为0、5%、15%、25%和35%时,井架结构最大应力相比于无缺陷时基本保持不变。分析原因,由于锈蚀引起杆件壁厚被削减,截面面积A减小,引起钢管净截面模量Wnx减小,但是减小的幅度有限。由图3(b)可知,随着锈蚀率的增大,井架结构的最大水平位移基本呈现出线性增加的趋势,与无缺陷结构相比,最大增加4.9%,但其并未发生失稳甚至倾覆现象。

(a) 应力变化 (b)位移变化图3 不同锈蚀率下的最大应力和水平位移变化趋势

2.2 关键杆弯曲对井架的影响

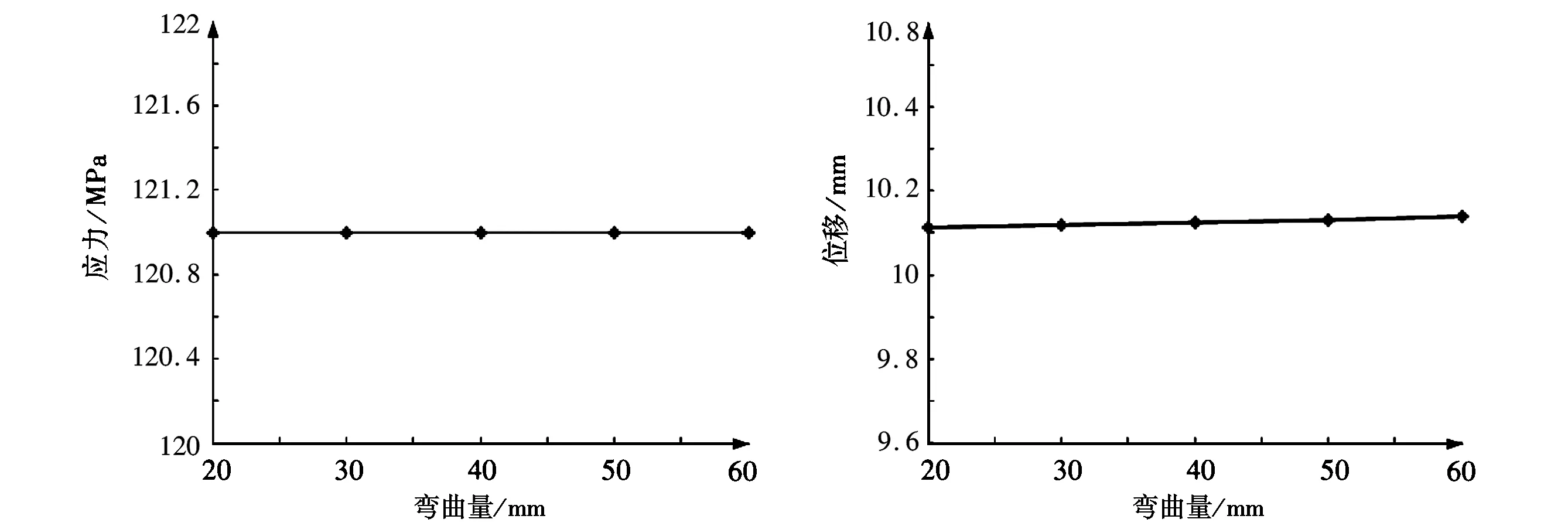

杆件在安装和搬运过程中,由于操作不当等一些原因导致此缺陷。杆件弯曲有限元实现的方法是,通过定义一条曲线,将原杆件两端点作为端点,通过修改原杆件中点坐标位置控制不同弯曲量。文中的弯曲方向是沿着结构平面向下。若关键杆发生弯曲,弯曲缺陷会让杆件在没有达到屈曲荷载之前,就已经达到极限状态。不同弯曲量对井架结构最大应力和水平位移的影响,如图4所示。

(a) 应力变化 (b)位移变化图4 不同弯曲量下的最大应力和水平位移变化趋势

由图4(a)可知,井架结构的最大应力随杆件的弯曲量增加而呈现出线性增大,但增大的幅度较小。当弯曲量为20mm、30mm、40mm、50mm和60mm时,井架结构最大应力相比于无缺陷时最大增大了2.5%。因为杆件弯曲程度越大,其达到屈曲所需荷载越小,由于文中杆件受力仍处于弹性阶段,没有进入塑性状态,弯曲量较小时,应力有一个较大的变化,但随着弯曲量增大,应力增长趋势变缓,呈现线性趋势。由图4(b)可知,随着弯曲量的增加井架结构最大水平位移增长很小,结构最大水平位移相比于无缺陷分别减小了0.46%、0.4%、0.34%、0.28%和0.20%,可以证实,关键杆件的弯曲对井架结构整体稳定影响甚微。

2.3 支座沉降对井架的影响

井架在长期使用过程中由于地基不均匀沉降和安装误差等原因,导致井架支座沉降,井架支座的沉降一般为左右沉降。文中模拟支座沉降是井架绕原点左右偏转一个角度,表示支座沉降[16]。如果坐标(x1,y1)围绕原点O偏移,偏转角度为(α1-α2),偏移后的坐标(x2,y2)为

(1)

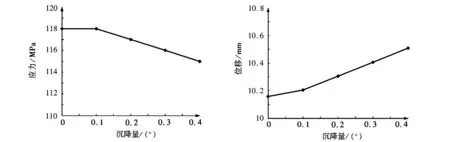

不同沉降量对井架结构最大应力和水平位移的影响,如图5所示。

(a) 应力变化 (b)位移变化图5 不同沉降下的最大应力和水平位移变化趋势

由图5可知,随着支座沉降量的增加,井架结构的最大应力下降但是水平位移增加。当沉降量为0.1°、0.2°、0.3°和0.4°时,井架结构最大应力相比于无缺陷时分别降低了0、0.9%、1.7%和2.5%; 结构最大水平位移分别增加了0.4%、 1.4%、2.4%和3.4%。分析原因,是由于支座沉降使井架结构原来的受力体系发生了改变,杆件所受剪力和弯矩均增加,对井架稳定性来说,是十分不利的。但是在合理范围内,支座沉降对井架结构最大应力和水平位移的影响有限。

3 复合缺陷对井架的影响分析

一般井架的应力和位移响应并不是单一缺陷造成的,而是多种缺陷共同作用的结果。通过上一节的分析表明,由于杆件锈蚀和杆件弯曲对井架结构最大应力和水平位移变化影响均很小,因此这两种缺陷不参与复合,而是在复合缺陷分析中作为固定值考虑。

选择固定支座沉降度数为0°~0.4°,弯曲量和锈蚀率分别为60mm和35%,在此前提下得出井架在固定锈蚀、固定弯曲和不同沉降的复合缺陷下引起的井架结构最大应力和水平位移变化趋势,如图6所示。

(a) 最大应力变化 (b) 最大位移变化图6 固定沉降+关键杆件弯曲+锈蚀对井架的影响

由图6(a)可知,固定锈蚀和弯曲时,随支座沉降量的增加,井架结构的最大应力呈现出线性下降的趋势,与初始结构相比,复合缺陷井架结构最大应力相比于无缺陷时分别下降了0.9%、1.7%、2.5%、3.4%和4.2%。由图6(b)可知,固定锈蚀和弯曲时,随支座沉降量的增加,井架结构的最大水平位移呈现出线性上升的趋势,与初始结构相比,复合缺陷井架结构最大水平位移相比于无缺陷时分别增大了5.3%、6.3%、7.2%、8.2%和9.2%,由此可见,复合缺陷对最大应力的影响有限,但对最大水平位移影响较大。

4 结论

本文利用ANSYS软件构建了井架结构的数值模型,分别考虑杆件局部锈蚀、局部弯曲、支座沉降和复合缺陷等工况,对井架结构的力学性能进行分析,得出如下结论:

(1)局部锈蚀对井架结构最大应力和水平位移的影响均较小。当杆件局部锈蚀率达到35%时,结构最大水平位移增大了4.9%,但其并未发生失稳甚至倾覆现象。

(2)局部弯曲的对井架结构最大应力和水平位移影响较小。可以证实,关键杆件的局部弯曲对井架结构整体稳定影响较小。

(3)随着支座沉降量的增加,井架结构最大应力相比于无缺陷时降低了2.5%;结构最大水平位移增加了3.4%。分析原因,是由于支座沉降使井架结构原来的受力体系发生了改变,杆件所受剪力和弯矩均增加,对井架稳定性来说,是十分不利的。

(4)与初始结构相比,复合缺陷井架结构最大应力相比于无缺陷时下降了4.2%,最大水平位移增大了9.2%,对井架结构整体稳定不利。