栗木山隧道层状硬岩掘进控制爆破技术

2019-04-02陈雪峰赵孝学汪海波

陈雪峰,赵孝学,马 浪,张 龙,汪海波

(1. 贵州省公路工程集团有限公司技术中心,贵州 贵阳 550008;2. 安徽理工大学土木建筑学院,安徽 淮南 232001)

钻爆法是我国山岭隧道的主要施工方法,爆破效率的高低决定了隧道施工进度,因此隧道工程爆破一直是交通线路建设的关键[1-2]。特别是在节理发育、软弱围岩地层中,由于节理、裂隙面的存在,破坏了岩体的完整性、将岩体分割开来,造成炸药爆炸后爆炸应力波在多种介质中传播,节理面处爆炸应力波发生反射拉伸现象、爆生气体会从中泄露,从而造成岩体内爆炸能量分布的不均匀,出现超欠挖的问题,增加材料消耗、带来安全和质量隐患[3]。基于此,科研和工程技术人员进行了大量的研究和试验,文献[4-6]分析了水平层状围岩隧道掘进爆破超欠挖的原因,结合各自现场工程实际情况对爆破参数进行了优化,并取得了良好的爆破效果。文献[7]采用数值模拟的方法研究了薄基岩顶板条件下爆破施工对围岩的损伤情况。文献[8]认为软弱围岩的物理性能和隧道洞口偏压浅埋是影响洞口爆破开挖效果的关键,提出采用小间距、弱装药的优化原则,进行爆破参数和施工工艺优化设计,提高了爆破效率和周边成型、控制了飞石和振动强度。文献[9]以佛岭长大公路隧道施工为依托,引入遗传算法和支持向量回归耦合算法,在大量现场试验数据的基础上,建立了山岭隧道钻爆施工参数、围岩地质条件及爆破后隧道拱顶下沉与围岩松动圈深度之间的非线性支持向量回归智能模型,并进行了验证。文献[10]结合重庆南涪高速公路鸭江隧道,开展了常规掘进爆破和减振掘进爆破技术现场试验研究,提出了层状围岩小净距隧道中掏槽炮孔采用间隔装药并采取孔内分段毫秒延迟起爆的减振掘进爆破技术。文献[11]根据弹性力学和结构力学原理,建立了既有层状围岩隧道计算模型,研究了爆破动载作用下层状围岩隧道响应特征。文献[12]提出采用孔底空气柱间隔装药以减小隧道掘进方向的爆破振动、改善爆破破岩效果,并通过数值模拟和现场试验予以验证。文献[13]提出一种岩巷掘进方法,在爆破前后通过详尽的勘测资料和取岩芯,评价开挖阶段引起的欠/超开挖、隧道轮廓质量指数和岩体损伤。文献[14]通过对印度喜马拉雅的五条不同隧道现场调查,研究大范围岩体质量与爆破损伤,建立隧道周围岩体损伤的经验公式,以降低爆破对围岩的影响。文献[15]采用收敛-约束曲线方法分析了不同岩性岩体的爆破开挖特征,结果表明,岩体质量对隧道塑性半径和开挖最大位移的影响比爆破损伤大,尤其是在较差的岩体中。文献[16]根据常用的平行直眼掏槽和倾斜眼掏槽,提出了隧道断面与特定钻孔和特定炸药消耗之间的一般关系曲线,为隧道爆破参数设计提供支持。

贵州省新建平塘至罗甸高速栗木山隧道以白云质灰岩为主,水平层状裂隙极为发育,且有泥质充填。受节理影响,前期施工时4m深炮孔爆破后进尺3~3.5m左右,炮孔利用率仅75%~87.5%;且周边成形效果差,断面底部呈平板状。根据现场岩性特征,针对掏槽爆破和周边孔爆破参数进行优化,重点对掏槽形式、周边孔装药结构和间距、单孔装药量等进行设计,为类似工程提供参考。

1 工程概况

图1 隧道进口段揭露岩体

左线隧道长1 845m,隧道最大埋深约132m;右线隧道长1 833m,隧道最大埋深约162m。隧道为双向四车道,主洞建筑净宽10.25m、净高5.0m;Ⅲ级围岩段开挖宽度12.10m、高度8.55m。受节理、裂隙影响,施工过程中易出现超欠挖、炮孔利用率低的问题。

2 施工方案

参照相关隧道施工经验,结合栗木山隧道实际情况和施工机械设备,对于Ⅲ、Ⅳ级围岩段隧道采用台阶法分部开挖,台阶长度控制在10~15m,一次爆破炮孔深度3.5~4.0m;Ⅴ级围岩段隧道采用短台阶分步开挖,一次爆破炮孔深度1.5~2.0 m。

钻孔采用YT-29型气腿式凿岩机钻孔,炮孔直径φ38mm;矸石采用装载机装载、汽车运输。初次支护采用钢拱架、喷锚挂网,二次衬砌采用液压模板台车、浇筑混凝土。

炸药采用2号岩石乳化炸药,药卷规格φ32mm×200mm×200g,雷管为非电塑料导爆管雷管。为提高掘进爆破效率和隧道成型质量,周边孔采用导爆索起爆。

3 爆破参数设计

3.1 掏槽爆破参数

掏槽爆破为后续崩落眼爆破提供自由面,决定了爆破进尺,选用槽腔体积大的楔形掏槽,共布置4对楔形掏槽眼,施工时每对孔底距离不能大于40cm,掏槽眼垂直深度比其它炮孔深度大40~50cm。在Ⅲ级围岩段,为了加强槽腔底部的装药量,当炮孔深度大于3.0 m时在槽腔中部布置3~4个中心直眼,采用楔形掏槽与中心直眼组合成的混合掏槽形式。不同等级围岩掏槽孔布置与装药参数如表1所示。

表1 掏槽爆破参数

3.2 炮孔间排距

炮孔布置按照“先两头、后中间”的原则,即先布置好掏槽孔和周边孔,再均匀布置崩落孔。周边孔布置在隧道设计开挖轮廓线上,间距控制在35~60cm; 钻孔时适当外偏斜, 眼底控制在轮廓线外10~15cm,Ⅴ级围岩段可在轮廓线上。崩落眼间距和排距控制在75~100cm,并尽可能的均匀布置,炮眼密集系数控制在m=0.8~1.2,围岩较差时可适当增大。具体不同等级围岩时周边孔布置参数如表2所示。

表2 周边孔爆破参数

3.3 装药集中度

装药集中度指单位长度炮孔中的炸药量,周边孔装药集中度的大小是保证隧道轮廓线上贯通裂缝形成、孔壁不受粉碎性破坏和能否克服光爆层抵抗线的重要因素。为了控制裂缝的发展,保持壁面的完整稳固,在保证沿炮孔连接线破裂的前提下,尽量减少装药量。

根据栗木山隧道现场工程地质条件,确定光面爆破装药集中度如表2所示。

3.4 装药结构与起爆方式

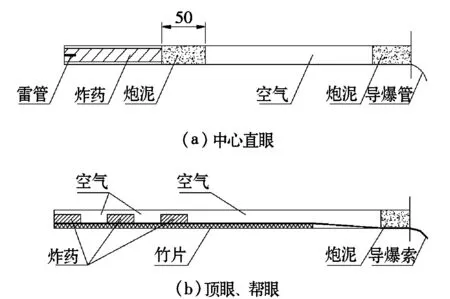

为保证爆破破岩效果和周边成型质量,掏槽孔和崩落孔采用正向连续装药结构,中心直眼采用反向起爆装药结构,中心直眼、顶眼、帮眼采用空气间隔装药结构。

当采用混合掏槽时,倾斜掏槽眼用MS1导爆管雷管起爆,中心直眼用MS4导爆管雷管起爆,为避免倾斜掏槽眼起爆对中心直眼装药造成不利影响,中心直眼装药后直接堵塞不少于50cm,再留空气柱,如图2(a)所示。顶眼、帮眼装药时,先将炸药药卷捆绑于竹片上,间隔30~50cm,各药卷间用导爆索相连,各孔导爆索与主爆索相连,主爆索绑上MS13段导爆管雷管起爆,如图2(b)所示。

图2 炮孔装药结构示意图

4 现场应用

4.1 改善爆破效果的措施

栗木山隧道爆破效果不理想的原因主要有:

1)Ⅲ级围岩段岩石坚硬、炸药单耗大。

2)层状节理的存在爆炸能量的传播在节理面处形成反射拉伸波,加剧节理面处岩体的破坏,同时爆炸能量在节理充填物处泄露,造成周边成形超挖。

针对节理面的影响,通过调整炮孔间距、装药结构与线装药密度、最小抵抗线等措施,使得炸药爆炸的能量在岩体内尽可能均匀分布,实现岩体破碎均匀。采用的措施有:

1)炮孔布置在坚硬岩体内、避开节理面,尽可能位于上下节理面的中部。现场实际揭露的节理面间距在30~50cm,周边孔在每层岩体内均布置,并减小装药量,避免超挖。

2)增大掏槽爆破药量,在槽腔中央布置3~4个直眼,在楔形掏槽眼起爆后起爆,加强槽腔岩体的抛掷。

3)控制二圈眼的间距和药量。由于崩落眼是爆破岩石的主要炮眼,装药量大、产生的破坏作用强,爆炸能量会进入节理面,而节理充填物强度低,在爆破动载作用下易造成光爆层超挖。

4)周边眼采用导爆索空气间隔装药结构,使爆炸能量沿炮孔长度分布更均匀,避免孔底超挖而孔口欠挖的出现。

4.2 爆破参数

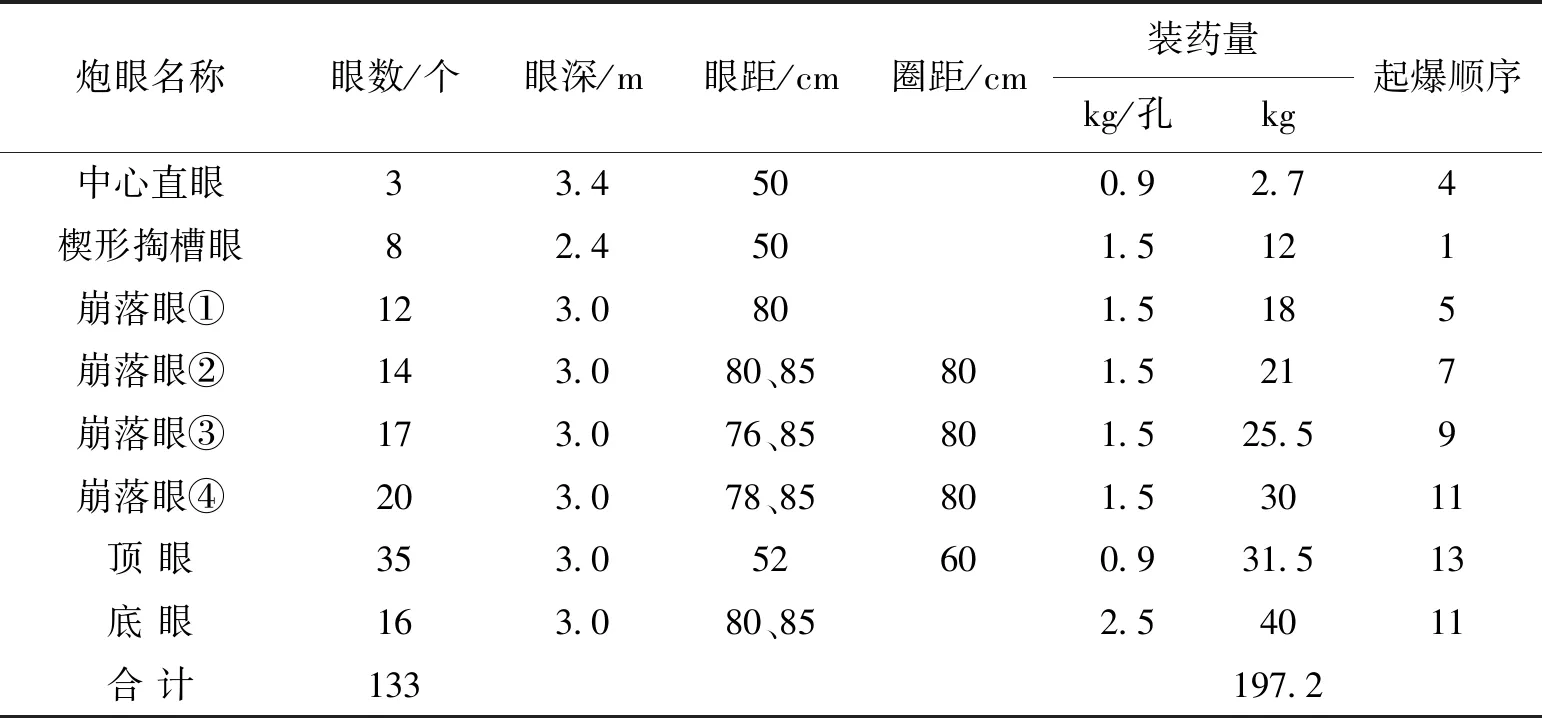

根据栗木山隧道现场工程地质条件,确定Ⅲ级围岩上台阶爆破炮孔布置如图3所示,具体参数见表3。

图3 III级围岩段炮孔布置图(上台阶)

炮眼名称眼数/个眼深/m眼距/cm圈距/cm装药量kg/孔kg起爆顺序中心直眼33.4500.92.74楔形掏槽眼82.4501.5121 崩落眼① 123.0801.5185 崩落眼② 143.080、85801.5217 崩落眼③173.076、85801.525.59 崩落眼④203.078、85801.53011 顶 眼353.052600.931.513 底 眼163.080、852.54011 合 计133197.2

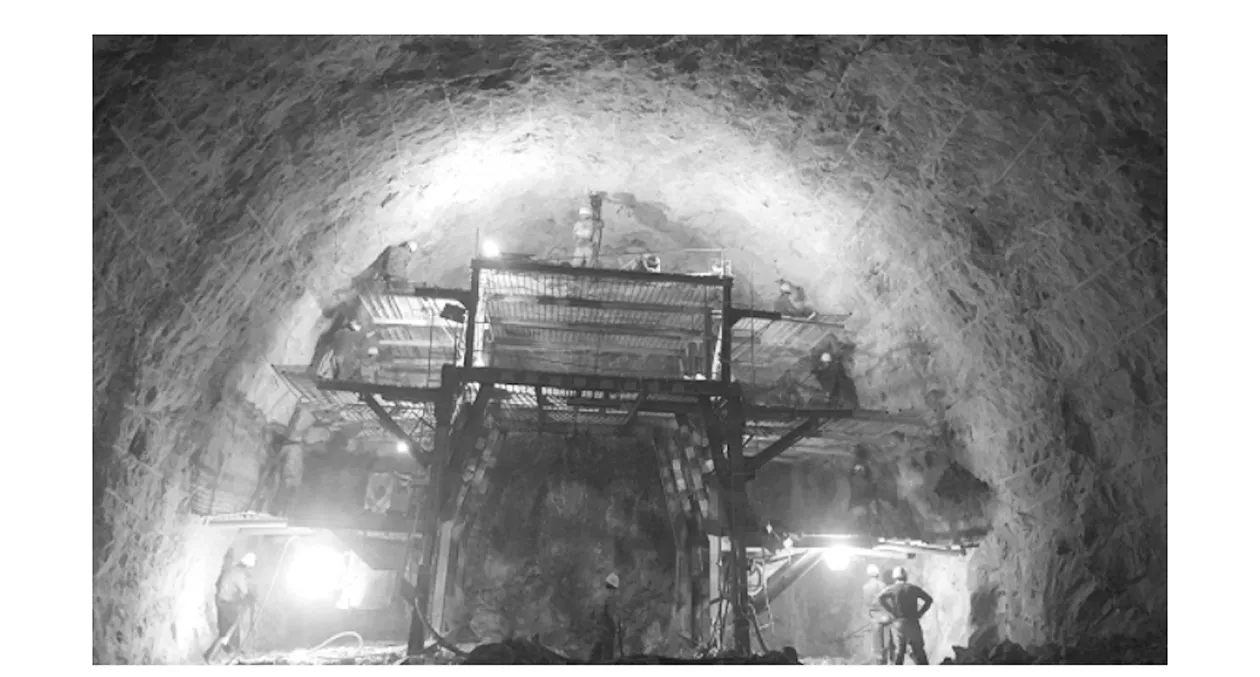

通过合理布置炮孔、降低单孔装药量、合理延迟时间、空气间隔装药结构等技术措施;现场施工加强管理,提高钻孔精度、控制装药量,炮孔利用率达92%以上;光面爆破效果也大大改善,超挖量控制在允许范围内,顶眼半孔率达90%以上,如图4所示,减小了初次支护工作量,节约了施工成本。

图4 Ⅲ级围岩段光面爆破效果

5 结论

根据栗木山隧道施工过程存在爆破效率低、光面爆破周边成形差的问题,通过调整炮孔间距、增加掏槽爆破装药量、降低周边孔装药量、采用合理的延迟时间和周边孔空气间隔装药结构等技术措施,并加强现场管理,提高了爆破效率和周边成形效果,节约了施工材料成本和工期。