超重力条件下旋转填料层中流体流动特性研究

2019-04-02张晓慧曾伟平花亦怀余思聪

褚 洁 陈 杰 张晓慧 曾伟平 花亦怀 余思聪

(中海石油气电集团有限责任公司技术研发中心 北京 100028)

FLNG是集海上天然气液化、储存、装卸及外运为一体的新型浮式液化装置,具有便于迁移及安全性高等特点[1-2]。作为FLNG技术中天然气液化的关键环节,天然气预处理中的脱碳工艺对后期的天然气液化至关重要[3-4]。现有的天然气脱碳技术研究主要集中在陆基工况,尤其集中于脱碳工艺优化[5-6]、胺液配比研究[7]等,而天然气脱碳设备技术方面的研究较少。

超重力技术应用在化工领域最早源于1976年美国太空计划征求微重力场的试验项目[8],随后国外各研究机构将该技术广泛应用于精馏[9-10]、聚合物脱除[11]、选择性吸收H2S[12]等方面。超重力技术在国内化工领域的应用起步较晚,尤其是在超重力脱碳方面尚未取得重大突破。目前,国内仅有几家科研院校利用简单的实验和数值模拟方法针对脱硫纯度要求不高的化工过程进行超重力技术研究,包括北京化工大学[13-14]、华南理工大学[15]等。

超重力脱碳是一种强化原料气与脱碳液之间反应过程的技术,流体在高速旋转填料层中流动,传质过程是影响脱碳效果的关键[16]。流体在高速旋转条件下的流动较复杂,不容易掌握,尤其是处于晃荡条件下的传质研究[17]。在数值模拟方法中,通过对流体流动复杂区域进行加密网格处理来满足流体传质计算的准确性[18]。同时,还需要强化流体在旋转填料层中的传质计算,如基于表面更新理论建立旋转填料层内的传质模型[19]。因此,在超重力技术应用于FLNG脱碳工艺之前,有必要对超重力脱碳条件下旋转填料层中流体流动特性进行研究。

本文针对新型超重力天然气脱碳技术特点,通过数值模拟与理论分析相结合,研究了流体在超重力机旋转填料层中的流动特性。考虑到海上天然气液化工艺受晃荡条件的影响,分析了海上晃荡引起的各种边界条件对流体流动特性的影响规律,并给出了超重力技术应用于FLNG脱碳工艺的相关建议。

1 模型建立及验证

超重力脱碳的原理是脱碳流体在高速旋转填料层中与原料气进行充分接触,气液两相在填料层剪切作用及强离心力作用下获得较大的相际接触面积,从而提高传质效率,达到高效脱碳的目的。脱碳过程主要发生在超重力机的填料层中,因此,本研究选取旋转填料层及其外部壳体的静止区域为研究对象。

1.1 几何模型

超重力机旋转填料层模型如图1所示,由丝网及其壳体静止区域组成。为保证脱碳效果,丝网设有51层,层与层之间在径向上的中心距为15 mm。流体在高速旋转过程中会往壳体方向运动,因此有必要研究丝网外部静止区域的流体分布情况。填料层旋转区域内半径600 mm,外半径750 mm,高560 mm。壳体静止区内半径550 mm,外半径1 600 mm。丝网填料层绕中心轴向方向旋转,基于不同的分析目标,其转速不同。从图1可看出,实际丝网填料结构复杂,对计算机的性能及计算时间要求较高。为便于计算,得到准确结果,本研究采用ANSYS Fluent软件中的多孔介质模型与UDF函数相结合的方法模拟实际丝网结构,对丝网填料层中的气液两相流场进行三维数值模拟。

图1 超重力机旋转填料层及外部壳体Fig .1 Geometry of rotating packed layer and its outer shell

1.2 网格划分

对于旋转工况,用滑移网格法计算三维多孔介质时,由于计算过程中容易出现负网格区域的情况,所以对网格进行加密处理,如图2所示。为保证计算过程中不会发散,丝网转动区域网格必须加密。同时,合适的网格质量是数值模拟可靠性的基础,本研究将网格质量控制在0.3以上(图3),对于控制方程的求解能够顺利进行。

图2 超重力机旋转填料层及外部壳体网格Fig .2 Mesh of rotating packed layer and its outer shell

图3 网格质量Fig .3 Mesh quality

网格质量的好坏对研究结果影响较大,尤其是对于结构较为复杂的结构模型,因此需要验证网格无关性。选取100万与400万之间3种不同网格数量下的模型,进行同一工况条件的计算。结果显示,当网格数量从1 651 747上升到3 852 345时,压力计算结果的相对误差小于0.15%。为确保最小的计算量及足够的网格无关性,选择网格数为1 651 747的模型进行模拟分析。

1.3 物理模型

流体在任何状态条件下的流动,包括牛顿流体和非牛顿流体,其质量传递、动量传递和能量传递都要符合相应的物理守恒定律。流体流动定律主要包含质量守恒定律、动量守恒定律、能量守恒定律,分别建立如下方程:

(1)

(2)

(3)

流体在超重力脱碳条件下流动剧烈,湍动能较高。为精确模拟流动过程,考虑旋转效应,本研究选取RNGk-e模型。

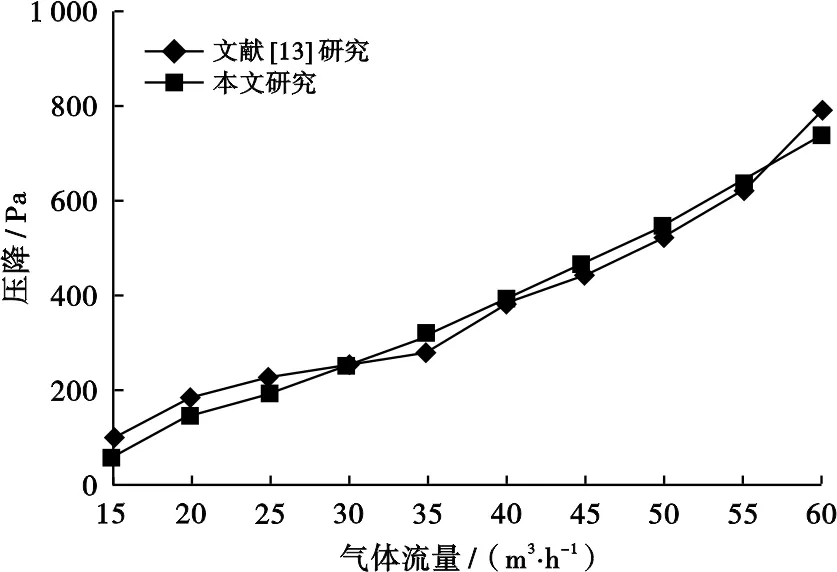

1.4 模型验证

本研究所用模型的合理性可参考文献[13]。基于本文研究方法,给出与文献[13]相同的结构尺寸和边界条件,模拟结果与实验研究结果对比如图4所示。随着气体流量的变化,旋转填料层中压降的平均模拟误差不超过6%,因此本文研究成果可靠。

图4 本文模拟结果与文献[13]研究结果对比Fig .4 Comparison of pressure with the results of reference[13] and this paper

2 结果分析

在液相脱碳液MDEA[20]进入旋转填料层之前,里面充满含碳气体。随着MDEA溶液的不断流入,气相流体碳含量不断减小,脱碳后的气相沿着丝网填料层上部流出。由于气相流体本身具有强分散性和流动性的特点,海上晃荡工况对气相流体流动的影响可以忽略,因此液相流体在旋转填料层中的速度、压力和浓度分布规律受流体自身的流速和填料层的旋转共同影响。

2.1 晃荡条件对流体流动的影响

晃荡工况对海上天然气脱碳工艺中流体流动的影响主要体现在流体分布规律上。由于晃荡与填料层的旋转共同对流体流动产生影响,因此需要对多种边界条件下的流体流动情况进行模拟分析。另外,海上晃荡典型工况包括横摇、艏摇、横荡和垂荡。由于研究对象具有中心对称特性,艏摇和横摇对流体流动影响可以忽略。

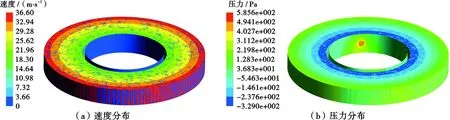

考虑海上晃荡工况主要是对液相流体边界条件的影响,本文以0.1~0.5 m/s速度为丝网填料层液相流体入口条件,以300~400 rad/s为旋转条件,流体沿与壁面夹角0°~180°的方向进入旋转填料层,模拟横荡和垂荡工况下旋转填料层内流体流动的边界条件。改变边界条件,得到旋转填料层中液相流体的速度和压降规律如图5所示。从图5可以看出,海上晃荡工况对超重力条件下旋转填料层中流体分布的影响可以忽略。

图5 海上晃荡工况下流体流动模拟结果Fig .5 Fluid flow results obtained under offshore conditions

2.2 流动特性分析

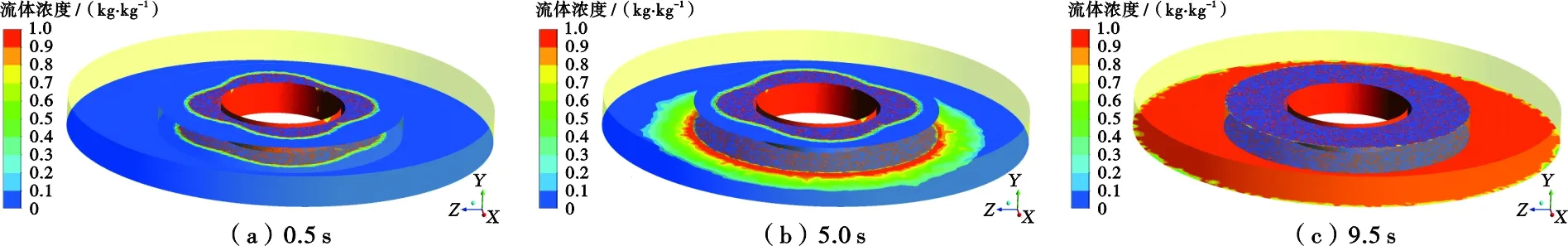

选取典型边界条件,即入口速度0.3 m/s、转速380 rad/s,通过对0.5、5.0、9.5 s内液相流体在旋转填料层中的速度场、压力场和流场进行分析,找到超重力条件下旋转填料层中流体的流动特性。

2.2.1速度场

为便于观察及分析,对模拟结果沿径向方向进行切割,得到填料层横截面速度分布,如图6所示。从图6可以看出,流体在丝网填料层中的速度梯度随流动时间的增加而减小;随着流体不断进入旋转填料层,丝网填料层中的流体趋向于均匀分布;液相流体浓度增大有利于提高流体流动对填料层旋转的敏感性,对流速分布的均匀性起积极作用。当流动时间足够大时,液相充满旋转填料层,填料层内的速度大小趋于一致(图6c)。

流体在丝网填料层中的流动随着填料层的旋转而呈现出不同的流动规律,随着时间的推移,流体流动形态的变化情况如图7所示。从图7可以看出,填料层中的流体在高速旋转条件下沿着圆周呈均匀分布;当流体刚进入旋转填料层时,在填料层外部壳体的静止区域会发生偏流现象。当流动时间为0.5 s时,流体流出填料层后出现聚集效应,流体的聚集现象在旋转填料层剪切作用下沿着圆周呈周期性分布(图7a)。随着流动时间的增加,旋转填料层内液相浓度逐渐增多,静止区域的流动与旋转区域的流动一样,随着填料层的旋转呈现均匀分布的特点(图7c)。

图6 不同流动时间下填料层横截面速度分布Fig .6 Characteristics of velocity distribution during fluid flow

图7 不同流动时间下流体运动轨迹图Fig .7 Characteristics of motion track during fluid flow

为了精确判断流体在旋转条件下的速度变化趋势,通过研究流体在垂直于水平方向的速度变化曲线,判断流体在旋转填料层中的速度分布规律,结果如图8所示。图8中,红色表示超重力机中填料层外部壳体静止区域液相流体的流速分布,黑色表示填料层旋转区域液相流体的流速分布;沿横轴方向可以看出流体自填料层底部向上部流速的分布规律,沿纵轴方向可以看出旋转填料层中的流体沿径向方向流速的分布情况。

从图8可以看出,在填料层旋转区域,流速沿径向和轴向均匀分布,尤其在靠近旋转区壁面附近,流体运动较为活跃;沿纵坐标轴方向观察可知,流体在旋转区域沿径向方向呈线性变化;当流动时间为9.5 s时,沿径向方向出现流速变化频率较大的区域,即图中纵坐标轴的上部区域,流体呈错流流动规律,对流体分布均匀性起积极影响。对于丝网填料层外部的壳体静止区,当流动时间从0.5 s增加到9.5 s时,沿横坐标轴的速度梯度变化逐渐变小,在静止区流体沿纵向的速度分布逐渐均匀。

图8 不同流动时间下流体流速变化曲线Fig .8 Characteristics of velocity curve during fluid flow

2.2.2压力场

流体在旋转填料层中的压力场反映了流体在旋转填料层中运动所受到的阻力变化规律。为便于观察及分析,对模拟结果沿径向方向进行切割,得到填料层横截面压力分布,如图9所示。从图9可以看出,随着时间的推移,流体在旋转填料层中的压力增大,但各区域的压力大小逐渐趋于一致。在流动时间为0.5 s时,旋转填料层内部内壁面与外壁面之间的压降较大(图9a)。随着流动时间的增加,填料层内液相增加,旋转区内的压降逐渐减小,说明流体在旋转填料层内的流动阻力减小,流体流动均匀性变好。当流动时间为9.5 s时,沿旋转填料层径向方向的压降几乎可以忽略(图9c)。

为了准确判断流体在旋转填料层流动过程中的压力变化趋势,绘制不同流动时间下的压力变化曲线,如图10所示。图10中,红色表示超重力机中填料层外部壳体静止区流体的压力分布,黑色表示填料层旋转区流体的压力分布。

从图10可以看出,尽管压降随着运动时间的增大而减小,但观察纵轴方向可知,流体在旋转区径向的压力大小呈线性变化。在静止区,流体刚开始进入旋转填料层时表现出来的压降波动较大,这是因为较低液相浓度时的流体运动对旋转效应的敏感度低,压降受旋转的影响较小。与纵轴方向压力分布规律不同,流体在旋转区域和静止区的纵向压力分布随流动时间的变化均较大。在流动时间为0.5 s时,流体沿纵向的压力集中的区间较大,压降很大,说明流体沿纵向的流动对旋转敏感性较小。在自身流动和外部旋转条件共同作用下,流体在填料层内流动均匀性较小,在刚开始进入旋转填料层时轴向方向表现出来的压降波动规律与径向方向波动规律一致。

图9 不同流动时间下内部横向压力剖面图Fig .9 Characteristics of pressure distribution during fluid flow

图10 不同流动时间下压力分布曲线Fig .10 Characteristics of pressure curve during fluid flow

2.2.3流场分布

当转速为380 rad/s时,分别模拟流动时间为0.5、5.0、9.5 s时的流场。流体的入口速度为0.3 m/s,选取典型的模拟结果作分析。不同流动时间条件下,流体随填料层的旋转产生的流体分布情况如图11所示。流体在旋转条件下经过0.5 s时,刚进入旋转填料层中的流体在旋转区未完全铺展(图11a)。沿着超重机轴向方向呈梯度分布,沿着旋转周向方向呈周期性分布,且在沿入口径向方向较轴向方向分布均匀。经过5 s后,流体充满填料层下部区域,且在静止区下部均匀展开(图11b)。该结果验证了在旋转填料层中速度场和压力场分析结果,当旋转填料层中速度分布均匀及压降较小时,流体均匀分布。当流体在旋转条件下流动9.5 s时,流体完全充满填料层,且在填料层外部壳体静止区均匀铺开(图11c)。这表明,随着流体不断进入填料层,流体流速分布均匀,流体压降变化较小,旋转敏感度增加,流体在填料层中流动阻力减小,流体呈现均匀分布的特征,尤其是在流动时间为9.5 s时,流体分布均匀性最好。因此,随着流动时间的增长,流体在旋转填料层内的均布性会不断变好。

图11 不同流动时间下空间流体分布Fig .11 Characteristics of volume faction during fluid flow

2.3 均布性分析

本次研究主要对流体在旋转填料层中流动9.5 s时的均布性进行分析,以掌握流体在超重力条件下的分布规律。由于流体已充满旋转区,且在旋转区均匀分布,因此选取静止区的流体分布情况作为研究对象。

当X轴和Z轴坐标均为1 000 mm时,旋转填料层径向中间区沿纵轴方向自下而上的流体分布情况如图12所示。从图12可以看出,当入口速度为0.3 m/s时,流体在静止区自下而上呈线性分布,其中当纵向坐标为272 mm(即高度超过325 mm)时,在上部区域流体分布逐渐减小,直至没有流体分布。但随着时间的推移,流体会慢慢充满静止区。由于旋转效应的存在,流体在静止区的分布不受海上晃荡工况的影响。

图12 旋转条件下流体在纵向的浓度分布Fig .12 Volume fraction of MDEA along the vertical direction

当纵向高度为280 mm时,旋转填料层纵向中间区沿径向方向的流体分布情况如图13所示。从图13可以看出,经过9.5 s,在旋转区内的流体均匀分布,在静止区的流体呈现出线性分布的特点。

图13 旋转条件下流体在径向的浓度分布Fig .13 Volume fraction of MDEA along the horizontal direction

基于以上分析结果,在静止区的流体,无论是在纵向还是在径向,均呈现出线性变化的特点。随着时间的推移,旋转填料层内的液相浓度增多,静止区内的流体均匀分布的区间线性增大。

3 结论与认识

本文针对新型超重力天然气脱碳技术特点,以实际工程脱碳工艺数据为基础,构建了超重力机旋转填料层数值模型,对旋转填料层中的流体流动特性进行了研究,得出以下认识:

1) 改变流体运动的边界条件,如流速、转速及进入方向,对旋转填料层中流体的流动几乎没有影响。

2) 超重力脱碳条件下,流体在旋转填料层中的运动规律表现在其流速和压降的变化,而且流速梯度越小,压降越小,流体分布越均匀。

3) 流体在旋转填料层内运动时间足够长的情况下,流体在旋转填料层及外部壳体区域达到均匀分布,此时的脱碳效果最好。

4) 流体自身的流动与外部填料层的旋转共同对流体的运动产生影响,影响大小可用旋转敏感度表示。为提高FLNG用超重力脱碳技术的效果,应尽量在超重力机设计和生产工艺中提高旋转敏感度。