单筛板湿法脱硫系统提效技术应用研究

2019-04-02陈文华

陈文华

(浙江天地环保科技有限公司,杭州 310013)

0 引言

湿法脱硫技术是目前世界上燃煤发电厂烟气脱硫应用最广泛的方法[1-2],其脱硫效率一般不超过95%。近年来随着超低排放概念的提出,对脱硫效率提出了更高的要求,已建的湿法脱硫系统已经无法满足要求。

在已建湿法脱硫系统中,较大一部分是采用单筛板石灰石/石膏法,筛板上可形成一层持液层,增加气液传质时间,同时改善吸收塔内烟气流场均匀性,较空塔可有效提高脱硫效率[3-4],但也存在一些问题,比如:筛板开孔率取值不当,导致无法有效提高脱硫效率且大幅提升吸收塔阻力;液气比取值不当,使气液传质不畅,或使脱硫能力下降,或堵塞筛板孔[5-6]。另外,也有在单筛板基础上再增加一层筛板的方法来提高脱硫效率,但该方法会导致较大幅度的阻力增加[7],增加投资和运行费用。因此,研究针对单筛板湿法脱硫系统的提效技术十分必要。

1 应用背景

某发电厂为2×300 MW燃煤供热发电机组,同步配套建设石灰石-石膏湿法烟气脱硫系统,采用单筛板设计,设计煤种含硫量为1.1%,折合SO2浓度为2 419 mg/m3(已换算成标准状况下,以下同),设计脱硫效率95%,烟囱出口SO2浓度为120 mg/m3。

2台机组自投运以来,燃煤的实际含硫量为0.5%~0.7%,最高约0.85%,烟囱出口SO2浓度为50~100 mg/m3,无法满足超低排放标准中SO2浓度不超过35 mg/m3的要求,势必需要进行脱硫提效改造。

2 脱硫提效技术

2.1 调节筛板开孔率

筛板能有效改善吸收塔内烟气分布的均匀性。同时,当循环浆液雾化喷淋后,筛板上可保持一层浆液,沿小孔均匀流下,形成一定高度的液膜,使浆液均匀分布;液膜使烟气在吸收塔内的停留时间增加,当烟气通过筛板时,气液充分接触,筛板上方湍流激烈,强化了SO2向浆液的传质,形成的浆液泡沫层扩大了气液接触面,提高了吸收剂利用率。降低筛板开孔率使烟气通过筛板的速度加快,进一步强化了气液传质效果,可有效提高脱硫效率。这与何苏浩等学者[8]得到的结论类似,即增大烟气速度可促进气相传质。

2.2 增加液气比

液气比是影响湿法脱硫系统脱硫效率的重要参数,该参数的变化将直接影响脱硫性能。液气比增大时,烟气与石灰石浆液的接触面积增加,可提高SO2的吸收,但液气比过大可能会导致雾化效果不佳,不利于脱硫效果[9],该结论在杜谦等学者[10]的研究中也可得知,即当液气比小于8 L/m3时,增加液气比能更有效地提高脱硫效率,也有学者认为当液气比超过15.5 L/m3时,液气比对脱硫效率的影响逐渐减小[5],从而可知,在一定范围内,液气比增加可使脱硫效率得到较明显的提升。因此,在实际的工程应用中,适当地增加液气比将有利于湿法脱硫系统性能的提升。

3 脱硫系统提效技术应用结果

3.1 降低筛板开孔率结果分析

3.1.1 降低筛板开孔率实施方法

整个筛板系统由多个模块组成,其开孔率调整的主要施工方法是:利用专用工具将橡胶塞嵌入筛板空隙中,密封部分筛板开孔,以达到封堵的效果。对于单个筛板模块,封堵其周边一圈开孔及中间一列开孔,从而在整体上实现整个筛板系统的均匀封堵,最终实现符合工艺要求的筛板开孔率。通过对以往改造案例进行分析,橡胶塞可紧固于筛板孔隙中。该施工方法简单,易于操作,无需对吸收塔做大的改造。本工程每台吸收塔封堵了1 200个橡胶塞,将筛板开孔率从30%降到29%。筛板改造项目现场封堵情况见图1。

图1 筛板改造施工现场

3.1.2 结果讨论

当脱硫系统同时开启3台循环泵且其他运行参数相同时,堵孔前后的脱硫运行数据对比见图2,其中开孔率30%时,机组负荷为100%,开启全部3台循环泵,原烟气SO2浓度为1 900 mg/m3,原烟气量为961 245 m3/h,平均pH值5.6;开孔率29%时,机组负荷为100%,开启全部3台循环泵,原烟气SO2浓度为2 048 mg/m3,原烟气量为1 069 032 m3/h,平均pH值5.6。

图2 不同筛板开孔率下的脱硫效率对比

从图2可知,堵孔前脱硫效率平均值为97.8%,堵孔后脱硫效率平均值为98.9%,脱硫效率提高了1.1%,可见适当降低筛板开孔率有利于脱硫效率的提高。经过阻力降测试发现,堵孔前阻力降平均值为2 187 Pa,堵孔后阻力降平均值为2 369 Pa,增加了182 Pa,这是由于开孔率降低后,流速增大导致的阻力增加,但仅182 Pa的阻力增加对实际运行和能耗的影响较小。

3.2 增加液气比结果分析

3.2.1 增加液气比实施方法

增加脱硫系统的液气比主要采取增大浆液循环流量的方式,即吸收塔系统采用“1层交互式喷淋+2层标准式喷淋+1层筛板+塔外浆池”的型式,主要措施如下:

(1)原有 3台循环泵 A,B,C(流量 4 580 m3/h)维持不变。吸收塔第二层喷淋层由标准式更改为交互式,对应1台原有浆液循环泵B和1台新增循环泵D(流量4 580 m3/h,扬程20.9 m浆液);其他2层为标准式喷淋层不变。

(2)为了保证浆液的停留时间(3.5 min以上),循环浆液量增大后,原有吸收塔浆池容积不够,需要在吸收塔旁增加1个塔外浆池,尺寸为Φ7.6 m×8.5 m。塔外浆池靠近吸收塔布置,并与吸收塔底部和上部均连通,同时配置侧入式搅拌器及氧化空气。新增的浆液循环泵D从塔外浆池中将石膏浆液输送至吸收塔交互式喷淋层进行喷淋。塔外浆池设置排空接口,周边设置浆液沟连接至原有浆液沟道。

实施后,浆液循环泵对应喷淋层为:A是上层泵,B,D是中层泵,C是下层泵。B,C,D组合是中、下2层喷淋层;A,B,D组合是上、中2层喷淋层;A,C,D组合是上、中、下3层喷淋层;A,B,C,D组合是上、中、下3层喷淋层。

3.2.2 结果讨论

开启A,C,D 3台泵和开启 A,B,C,D 4台泵时主要参数对比如图3所示。

由图3可知,增加1台浆液循环泵后,即液气比增加后,不同负荷下脱硫效率及阻力降都有所增加:低负荷时,脱硫效率提高了0.8%,阻力降增加了220.1 Pa;高负荷时,脱硫效率提高了1.5%,阻力降增加了352.8 Pa。由此可推断,在66%~100%负荷段内,液气比的增加可有效增加脱硫效率,类似的结论可从凌有基、柯昌华等人的研究成果中见到[11-12]。

图3 不同液气比下的脱硫效率和阻力降对比

同时从图3也可得知,2种液气比工况下,随着机组负荷的增加,脱硫效率均呈下降趋势,阻力降则呈明显的上升趋势。这是由于机组负荷的增加使得烟气流量增加,进而烟气流速上升,导致阻力增加且烟气在塔内停留时间变短,脱硫效率下降。

4 其他因素对脱硫效率的影响

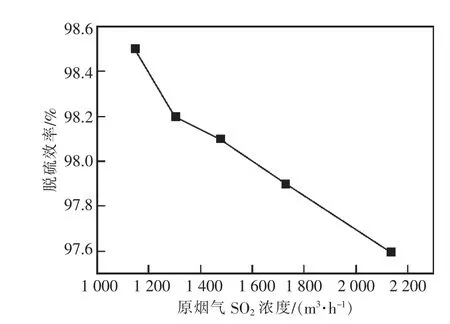

4.1 原烟气SO2浓度对脱硫效率的影响

图4为开启A,C,D 3台泵,机组负荷100%,原烟气流量平均值1 127 604 m3/h,pH值平均5.6时,不同原烟气SO2浓度下的脱硫效率对比。由图4可见,随着原烟气SO2浓度的逐渐上升,脱硫系统的脱硫效率逐步下降。虽然SO2浓度的提高可以增加气相传质速率,但同时其对浆液中的钙离子需求量增加,而在浆液量不变的情况下,CaCO3的溶解饱和度一定,来不及有新的钙离子参与SO2反应,从而导致脱硫效率的下降[13-14]。

图4 不同原烟气SO2浓度下的脱硫效率

4.2 pH值对脱硫效率的影响

图5为开启A,C,D 3台泵,机组负荷66%,平均原烟气SO2浓度1 792 mg/m3,不同浆液pH值下的脱硫效率对比。由图5可知,当pH值低于5.6时,随着吸收塔内pH值的升高,脱硫效率有较大幅度的增加,当pH值达到5.6以上后,pH值对脱硫效率的影响极微。这是由于高pH值有利于SO2的吸收[14-15],低pH值则有利于石灰石的溶解,而高的脱硫效率必须同时满足SO2的吸收和石灰石的溶解,因此必然会有一个最佳的pH值区间使得脱硫效率达到最高。从本次试验来看,最佳的pH值为5.6左右。

图5 不同吸收塔pH值下的脱硫效率

5 结论

经过以上研究与分析,得到结论如下:

(1)在其他条件不变的情况下,适当降低筛板开孔率有利于脱硫效率的提高,在本文试验条件下,当筛板开孔率从30%降至29%后,脱硫效率增加了1.1%,同时阻力降增加182 Pa。

(2)在其他条件不变的情况下,增加液气比可以提高脱硫效率。

(3)机组负荷的增加会导致脱硫系统脱硫效率的降低。

(4)原烟气SO2浓度的增加会导致脱硫系统脱硫效率的降低。

(5)在一定区间内,随着吸收塔内pH值的升高,脱硫效率增加,在本文的试验条件下,该区间为5.28~5.6,且最佳pH值约为5.6。