架空线路金具能耗研究

2019-04-02余虹云连云飞

叶 成, 余虹云, 连云飞

(1.浙江华电器材检测研究所有限公司,杭州 310015;2.浙江华云清洁能源有限公司,杭州 310008)

0 引言

目前电力行业积极开展节能减排,在配电网节能方面进行了大量的研究工作,但大都集中在架空线路导线的节能降耗方面,而对辅助电力传输的重要组件—线路金具关注较少。

线路金具主要功能在于支撑、固定及保护裸导线[1],包含有悬垂线夹、耐张线夹、防振锤等多类电力金具,是起到传递机械负荷、电气负荷及某种防护作用的金属附件[2]。目前我国110 kV及以下电压等级的配电网线路上的金具大都由铁制类材料制造,在运行时受传输电流交变磁场的作用而产生磁滞、涡流等磁损耗。各种型式的线路金具能耗在实际运行时难以通过已有的技术手段获得,且受金具结构尺寸、材质的物理参数、导线负荷电流大小等多种因素的影响,理论计算比较复杂[3]。

目前国内金具的能耗研究一直以定性分析为主,较少有从理论到试验的系统性研究分析。近年来的金具节能研究成果主要集中在探索和发掘新的材料用以制造新型金具,文献[4-5]表明除已在输电线路中应用的铝合金金具,还有聚碳酸酯金具、无磁性球铁金具及复合材料金具等等。这些金具采用新型材料对铸铁件进行了整体替换,造价较高。

本文通过对金具能耗的产生机理进行研究,给出了金具能耗的主要影响因素。对金具能耗进行定量研究,开展铸铁金具与铝合金金具的能耗对比试验,揭示了两类金具的能耗特性,同时构建上述两类金具的三维数学模型进行金具的涡流场有限元仿真,查明了金具磁通密度、涡流密度及涡流损耗密度的分布规律,得出了金具高能耗的原因。最后从金具的材料和结构进行综合考量,提出金具节能的新方法,并进行了仿真验证。

1 能耗机理研究

线路金具中诸如悬垂线夹、耐张线夹、防振锤大多为铸铁件,当导线通过交变电流时在其周围产生交变磁场,铸铁金具在交变磁场中产生磁损耗,包含涡流、磁滞和剩余损耗[6]。

1.1 涡流损耗

根据电磁感应定律,交变磁场在金具内部产生磁通变化,磁通变化产生感应电动势,由于回路电阻的存在,在导体内产生感应电流,即涡流。涡流不能向外流动,使金具发热而造成的能量损耗,即为涡流损耗[7]。

当导线通过电流时,在金具内任一点产生的磁感应强度B为[8]:

式中:I为导线电流;μ0为真空导磁系数,取4π×10-7H/m;μr为材料的相对磁导率;R为金具中某点距导线的距离。

由于金具本身是导体,交变磁场在其垂直磁力线的平面上产生感应电动势ε为[9]:

式中:α为常数;f为交变磁场频率;Bm为磁感应强度最大值;S为金具垂直于磁力线方向的横截面积。

根据麦克斯韦方程,一个周期内金具的涡流损耗We可表示为[10]:

式中:a为常数;d为金具厚度;ρ为金具材料电阻率。

结合式(1), 可得:

由式(4)可知,金具的涡流损耗与交变磁场频率、金具的厚度、导线通过的电流及金具材料的磁导率成正相关,与金具安装位置距导线的距离及金具材料的电阻率成反相关。

1.2 磁滞损耗

铸铁金具在交变磁场中磁化,因磁通密度的变化滞后于磁场强度的变化而产生磁滞损耗[11]。

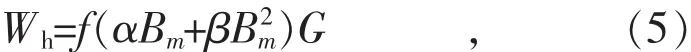

工频磁滞损耗Wh可用经验公式计算[12]:

式中:α为常数,取0.003~0.009;β为常数,取0.021~0.038;G为金具材料重量。

结合式(1),可得:

由式(6)可知,金具的磁滞损耗与交变磁场频率、导线通过的电流、金具材料的磁导率、金具的重量成正相关,与金具安装位置距导线的距离成反相关。

1.3 剩余损耗

除磁滞损耗和涡流损耗以外的其它所有损耗即剩余损耗,主要是磁后效损耗,来自杂质原子的扩散弛豫过程[13],但金属中剩余损耗占比很小[14]。

1.4 分析

铸铁金具的组件及紧固件均属软磁材料,在工频电流下的磁滞回线较窄,磁滞损耗较小,剩余损耗也可忽略不计,线路金具的能耗主要为涡流损耗。

2 试验研究

以悬垂线夹为例,本文选取目前广泛应用的铸铁线夹XGU-5和铝合金线夹XGH-5进行能耗对比试验。

试验在环境温度为21℃的不通风、无日照的恒温室内进行,试验回路远离磁性物质,避免其对试验导线和金具的能耗产生干扰,测试分为两个阶段。

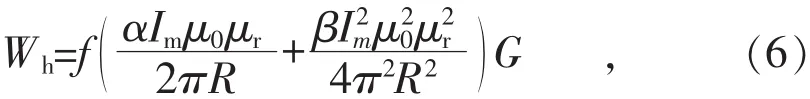

第一阶段,选用金具设计直径最大值的试验导线,在未安装金具的工况下进行通流试验,待导线温度恒定后记录导线两端电位测点间的功率值,试验布置如图1所示。

图1 悬垂线夹能耗试验第一阶段示意

第二阶段,在电位测点间安装金具,为忽略磁干扰和热扰动的影响,金具间隔0.5 m以上放置,在回路中通入与第一阶段相同的工频电流,待导线恒温后记录功率值,试验布置如图2所示。

图2 悬垂线夹能耗试验第二阶段示意

金具的能耗值则为第二阶段功率值减去第一阶段功率值并除以金具的数量。

为了分析两类悬垂线夹的能耗变化趋势,在回路中依次通入不同大小的负荷电流进行测试,试验数据见表1。

表1 铸铁线夹与铝合金线夹试验数据

由表1可知,在运行电流为500~1 030 A的工况下,铸铁线夹XGU-5能耗由37.66 W升至155.86 W,损耗非常可观,而铝合金线夹XGH-5能耗为3.2~11.06 W,仅为前者7%~8%。

3 仿真研究

3.1 悬垂线夹XGU-5涡流场仿真

3.1.1 数学模型建立及前处理

线夹的几何、物理参数在空间中为非对称形态,在二维场中进行线夹的能耗计算并不准确,因而不能简化为二维结构进行分析,本文采用SolidWorks绘制XGU-5的三维数学模型,依据实际尺寸进行建模,考虑到线夹能耗的影响因素、仿真的计算量和计算机的计算能力,对线夹部分位置进行简化处理,如消减紧固件的螺纹构造、六角螺母进行圆形处理,同时架空导线以圆柱体模型替代绞线结构,为了保证计算精度,需设置较大的求解域,在此截取足够长的导线,其他位置产生的磁场对线夹的影响可忽略不计,构建的模型如图3所示。

图3 XGU-5及导线的数学模型

线夹涡流场是一个三维正弦稳态电磁场求解问题,仿真中忽略谐波的影响;线夹及导线在工频下运行,为似稳场,无需考虑位移电流的影响;假定媒质的电导率为常数,磁导率为线性[15-17]。

采用Ansoft Maxwell进行仿真分析,线夹数学模型采用三棱锥单元进行网格剖分。XGU-5的船体、压条为可锻铸铁件,紧固件为Q235钢制件,考虑到铁磁材料的集肤效应,对船体、压条、紧固件的透入深度层进行多层剖分,以观察透入深度区域内磁场变化趋势。

导线加载工频电流500 A,边界条件设为自然边界,采用自适应剖分模式进行求解。

3.1.2 场图分析

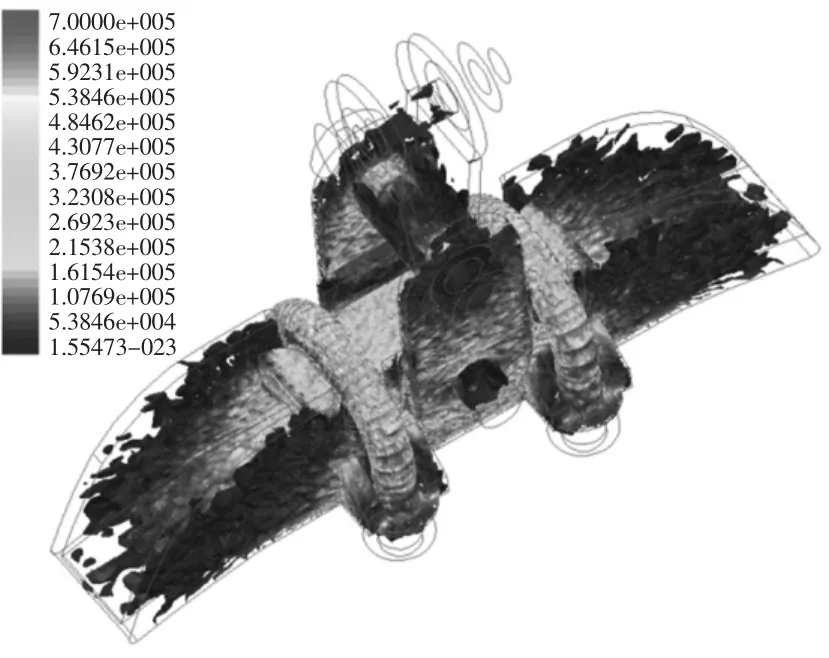

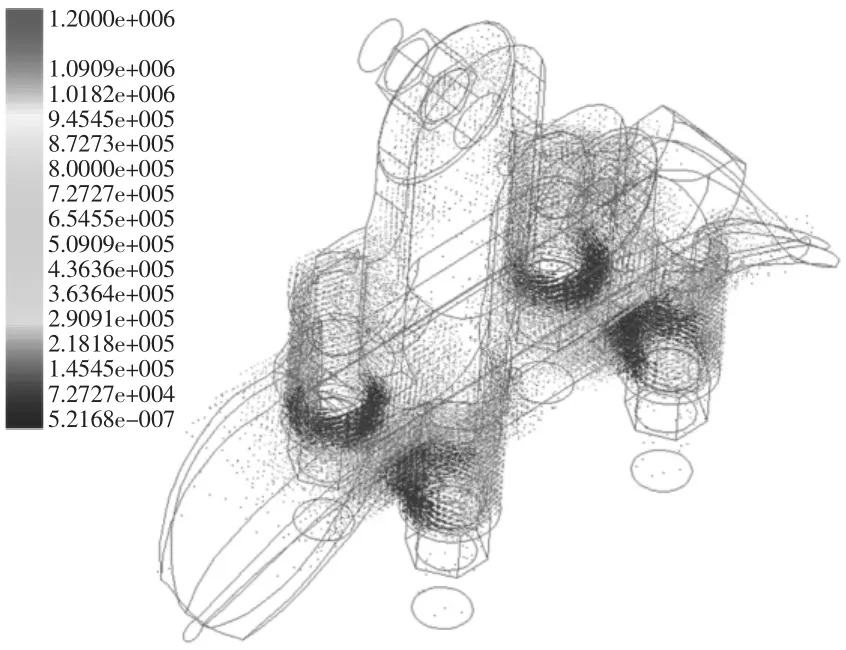

XGU-5内部的场图如图4—6所示。由图可知,船体中部、压条、U型螺丝上的磁密较大,最大约为1.8 T。涡流主要分布在船体中部、压条、U型螺丝、挂架及其螺栓上,最大约为2.4×106A/m2,同样船体中部、压条、U型螺丝处的涡流损耗密度较大,最大约为7×105W/m3。

图4 XGU-5磁密分布标量图

经仿真计算,在500 A工频电流下XGU-5的磁滞损耗为2.96×10-19W,涡流损耗为36.39 W,与试验值较为吻合,其中船体损耗18.83 W,U型螺栓损耗8.42 W,压条损耗4.75 W,挂架损耗3.10 W,挂架螺栓损耗0.61 W,U型挂板损耗0.63 W,U型挂板螺栓损耗0.06 W。

图5 XGU-5涡流密度分布矢量图

图6 XGU-5涡流损耗密度分布标量图

3.1.3 结果分析

导线交变电流引起了交变磁场,基于铸铁材料的高磁导率及线夹闭合结构的存在,形成了多个磁通闭合回路,分别为线夹的船体中部、U型螺丝组成的磁路;船体中部、压条组成的磁路;船体中部、挂架及其螺栓组成的磁路,因而这些部件上的磁密和涡流较大,产生了较大的磁滞损耗。而船体的两端结构上没有闭合,中间有长段的空气间隙,空气的相对磁导率约为1,相比于相对磁导率400的船体其磁阻较大,难以形成磁通闭合回路,U形挂板也同理,因而在船体两端及U形挂板上的磁密和涡流较小,磁损较小。

3.2 悬垂线夹XGH-5涡流场仿真

3.2.1 数学模型建立及前处理

悬垂线夹XGH-5及导线的三维数学模型建立如图7所示。XGH-5的船体、压条为ZL102铝合金制件,U型螺栓等紧固件为Q235钢制件,导线加载工频电流500 A。

3.2.2 场图分析

XGH-5内部的场图如图8—10所示。由图可知,U型螺栓上的磁密较大,但最大也仅为0.35 T。涡流主要分布在U型螺丝上,最大约为1.2×106A/m2。U型螺丝及其与船体相接触的部位上的涡流损耗密度较大,最大约为8×104W/m3。

图7 XGH-5及导线的数学模型

图8 XGH-5磁密分布标量图

图9 XGH-5涡流密度分布矢量图

图10 XGH-5涡流损耗密度分布标量图

仿真计算结果表明在500 A工频电流下XGH-5的磁滞损耗为1.34×10-18W,涡流损耗为2.82 W,与试验值接近,其中船体损耗2.23 W,U型螺栓损耗为0.57 W,压条损耗为0.02 W,船体螺栓损耗约为0。

3.2.3 结果分析

虽然U型螺丝等紧固件为钢制材料,但XGH-5的船体、压条均为铝合金件,因铝合金的相对磁导率约为1,磁阻较大,线夹的船体中部、U型螺丝组成的闭合结构及船体中部、回转轴的螺栓组成的闭合结构中,无法形成低磁阻的磁路,这些部件上的磁密和涡流均较小,产生的磁损小。

4 节能研究

4.1 节能方案

由上述分析可知金具的高能耗原因在于内部闭合结构中存在着低磁阻的磁通闭合回路,若能增大该路径上的磁阻,则可降低金具能耗。本文提出新的节能方案,因铝合金金具的成本较高,若保留铸铁船体,仅用低(无)磁材料替换其他合适组件,使金具内部无法形成磁通闭合回路,则金具内的磁通密度和涡流密度减小,涡流损耗降低。

以铸铁悬垂线夹XGU-5为例,用铝合金制品替换铸铁压条,无磁钢制品替换铸铁挂架及钢制U型螺丝。

通过上述仿真可知能耗仿真计算有着较高的准确度,本文通过有限元仿真来验证上述方案的节能效果。改进型XGU-5数学模型同XGU-5,导线加载工频电流500 A。

4.2 仿真验证

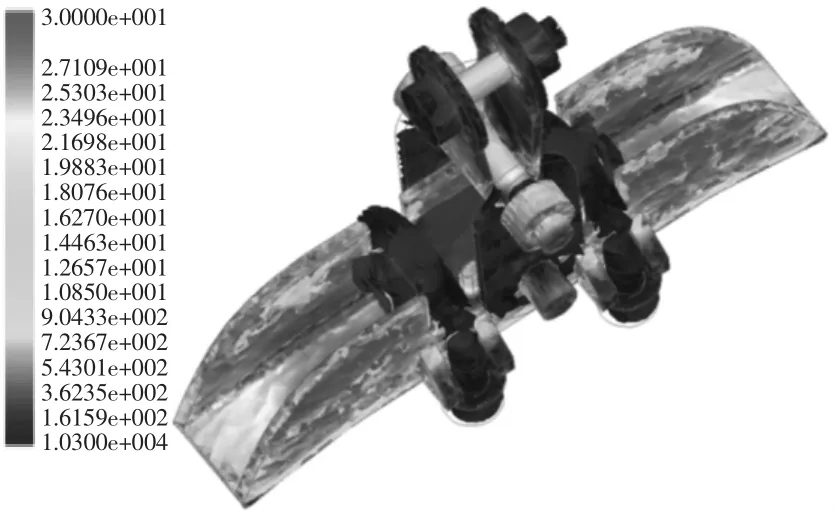

改进型XGU-5内部的场图如图11—13所示。

由图可知,船体线槽处磁密最大,但仅约为0.3 T。涡流主要分布在压条及挂架螺栓上,最大处约为7×105A/m2。船体线槽、压条处的涡流损耗密度较大,最大约为2×104W/m3。

图11 改进型XGU-5磁密分布标量图

图12 改进型XGU-5涡流密度分布矢量图

图13 改进型XGU-5涡流损耗密度标量图

经仿真计算,在500 A工频电流下改进型XGU-5的涡流损耗为2.24 W,其中船体损耗1.43 W,压条损耗0.50 W,挂架损耗0.12 W,挂架螺栓损耗0.09 W,U型螺栓损耗0.04 W,U型挂板损耗0.05 W,U型挂板螺栓损耗0.01 W。

依据上述试验电流对三类线夹进行能耗仿真计算,数据见表2。

表2 金具能耗仿真计算值

由表2可见,改进型悬垂线夹XGU-5能耗远小于铸铁线夹XGU-5,甚至略低于铝合金线夹XGH-5,节能效果显著。

5 结语

配电网投运的线路金具数量巨大,并以铸铁金具为主,本文研究了铸铁金具的能耗机理,以悬垂线夹为例进行了铸铁线夹和铝合金线夹的试验和仿真对比研究,得出了金具高能耗的原因,并以此提出了金具节能的新方案。本文得到了如下结论:

(1)目前配电网线路上广泛使用的铸铁金具能耗相当可观,远高于铝合金金具。

(2)金具的磁损耗主要为涡流损耗,磁滞损耗及剩余损耗可忽略不计。

(3)金具高能耗的本质原因在于内部存在着低磁阻的磁通闭合回路,铸铁金具因为高磁导率材料组成的闭合结构产生了较高的涡流损耗,而铝合金金具因为内部不存在磁通闭合回路涡流损耗较小。

(4)通过阻断闭合磁通回路即可显著降低金具能耗。本文提出的改进型低磁配件金具(保留铸铁船体,采用低磁或无磁材料替换部分组件)有着显著的节能效果,等同于高成本的铝合金金具,本质上两者节能的原理是一致的。