咸蛋清性能改善工艺研究

2019-04-01杨慧娟谭芦兰叶梦迪唐宏刚谌迪肖朝耿陈黎洪

杨慧娟,谭芦兰,叶梦迪,唐宏刚,谌迪,肖朝耿,陈黎洪

(浙江省农业科学院 食品科学研究所,浙江 杭州 310021)

咸鸭蛋是我国的传统食品,在中秋、端午等传统佳节里,蛋黄月饼、蛋黄粽子等食品深受消费者喜爱。加工以咸蛋黄为主要原材料的月饼和粽子需要用到上百亿枚咸蛋黄,会产生大量的咸蛋清剩余[1]。长期以来,咸蛋清因不能加工利用而被遗弃,只有极少数以原料的形式用于饲料、饼干及面条等面制品的加工[2],咸蛋清中的蛋白质资源因未能充分利用而形成极大浪费。此外,未被利用的咸蛋清的发酵及腐败会对周围环境、水源造成严重污染。咸蛋清的综合处理和利用,是相关行业生产中迫切需要解决的问题。

蛋清中含有多种蛋白质,具有凝胶、起泡、乳化等多种性能[3]。蛋清蛋白凝胶是通过加热使适度变性的球蛋白质分子首尾聚集,形成一个有规则的蛋白质网状结构,此结构能保持大量水分[4]。蛋清蛋白凝胶因具有可包裹大量的水分及风味物质,同时可使肉糜中的水分、脂肪、蛋白质、淀粉等形成稳定均匀的体系,并能提高产品的咀嚼性、嫩度、风味和切片稳定性的特点而广泛用于食品行业[5-6]。未改性的咸鸭蛋中,蛋清蛋白凝胶强度弱,透明性差,一定程度上限制了其在食品行业的应用[7-8]。同时,因卵传铁蛋白会干扰纤维状结构的形成,咸蛋清蛋白形成凝胶的持水性、热稳定性、黏弹性、凝胶强度等均有待提高[9-10]。大量研究表明,淀粉、亲水胶体、磷酸盐对咸蛋清蛋白凝胶强度具有重要影响,可改善其凝胶性能[11-12]。将改性后的咸蛋清应用于肉糜制品中,既避免了咸蛋清资源的浪费,又能得到品质良好的重组肉品。本实验拟用淀粉改善咸蛋清凝胶强度,并研究改善咸蛋清凝胶性能的加工工艺,旨在为咸蛋清在食品工业上的生产应用提供新思路和新方法,增加咸鸭蛋的附加值,提高咸蛋清的综合利用水平。

1 材料与方法

1.1 实验材料

咸蛋清,杭州华丹农产品有限公司提供;肉丸,自制;玉米淀粉、马铃薯淀粉、红薯淀粉,超市购买。

1.2 仪器与设备

BJ-150型高速多功能粉碎机,拜杰公司;电磁炉,美的公司;KQ-100E型超声波清洗器,昆山市超声仪器有限公司;85-2型磁力搅拌器,金坛市江南仪器厂;DK-S26型电热恒温水浴锅,上海精宏实验设备有限公司;电子天平,塞多利斯科学仪器有限公司;YXQ-SG46-280S型手提式压力蒸汽灭菌锅,上海博迅实业有限公司;TA. XT plus物性测试仪,英国Stable Micro System公司;DHG-9146A型电热恒温鼓风干燥箱,上海精宏实验设备有限公司。

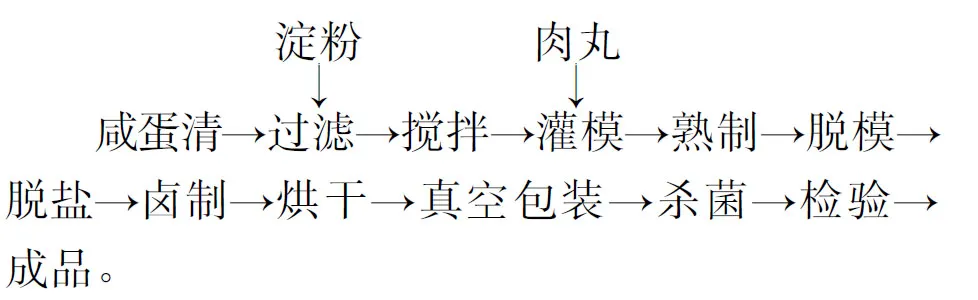

1.3 工艺流程

过滤:咸蛋清先用2层纱布过滤,再用4层纱布过滤,以除去蛋壳等杂质或异物。

加入淀粉:加入淀粉以改变咸蛋清的凝胶能力,提高黏结性。

搅拌:咸蛋清中加入淀粉后,在磁力搅拌器上搅拌1 h,以使淀粉溶解得更完全、更均匀。

灌模:先将自制的肉丸放入模具,然后把处理好的咸蛋清灌入模具。

熟制:将已入模的蛋清用手提式压力蒸汽灭菌锅熟制。

脱模:将熟制之后的蛋品用冷水浸泡,冷却至室温,进行脱模。

脱盐:使用浸泡法脱盐,以100 ℃蒸馏水浸泡120 min,料水质量比为1∶4。

卤制:按照糖3%(质量分数,下同)、味精0.5%、老抽2%、生抽1%、八角0.5%、桂皮0.5%、陈皮0.5%、姜0.2%、花椒0.2%的配方配料液,煮开,按质量比1∶3的比例混合蛋品和料液,煮1 h,然后浸泡1 h。

烘干:使用电热恒温鼓风干燥箱烘干,设定温度70 ℃,时间2 h。

1.4 实验设计

1.4.1 熟制温度对蛋品脱膜率的影响

分别设置100、105、110、115 ℃的熟制温度进行单因素实验,经过相同的熟制时间后,将蛋品从压力蒸汽灭菌锅内取出,冷却至室温进行脱模。

1.4.2 熟制时间对蛋品脱膜率的影响

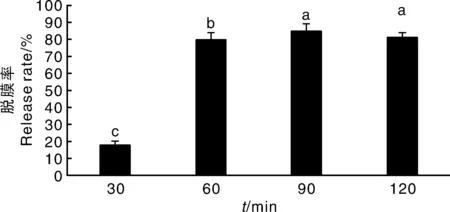

固定熟制温度,分别设置30、60、90、120 min的熟制时间进行单因素实验。在到达设定的时间后,将蛋品从压力蒸汽灭菌锅内取出,冷却至室温进行脱模。

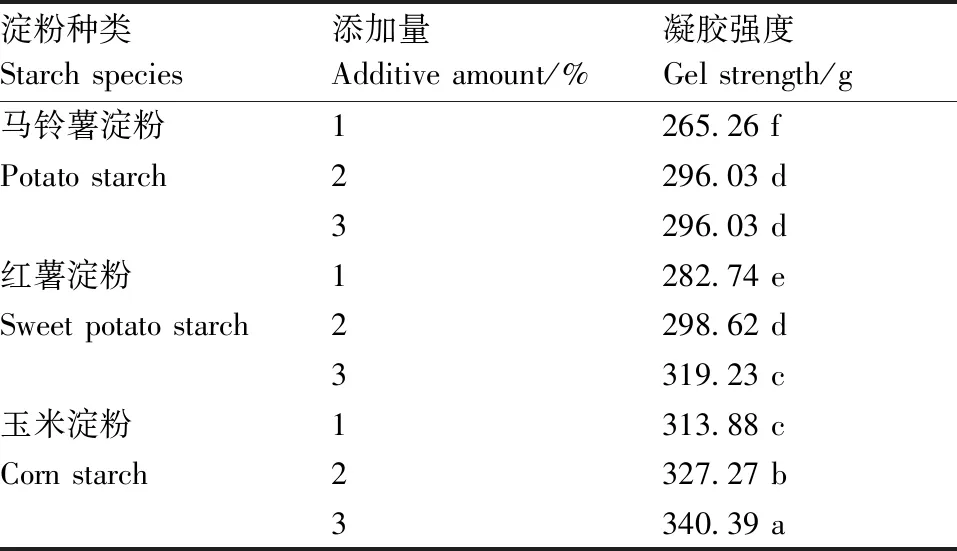

1.4.3 淀粉对蛋品凝胶强度的影响

选择马铃薯淀粉、红薯淀粉、玉米淀粉作为淀粉材料,分别设置1%、2%、3%的添加量,进行淀粉种类和淀粉添加量对蛋品凝胶强度影响的单因素实验。凝胶强度利用物性仪进行测定,着重对蛋清蛋白凝胶特性中的凝胶硬度进行研究。测定参数如下:测前速度5.0 mm·s-1,测试速度2.0 mm·s-1,测后速度5.0 mm·s-1,测定距离10.0 mm(约为凝胶高度的30%),间隔时间5 s,探头为p·0.5圆柱型。

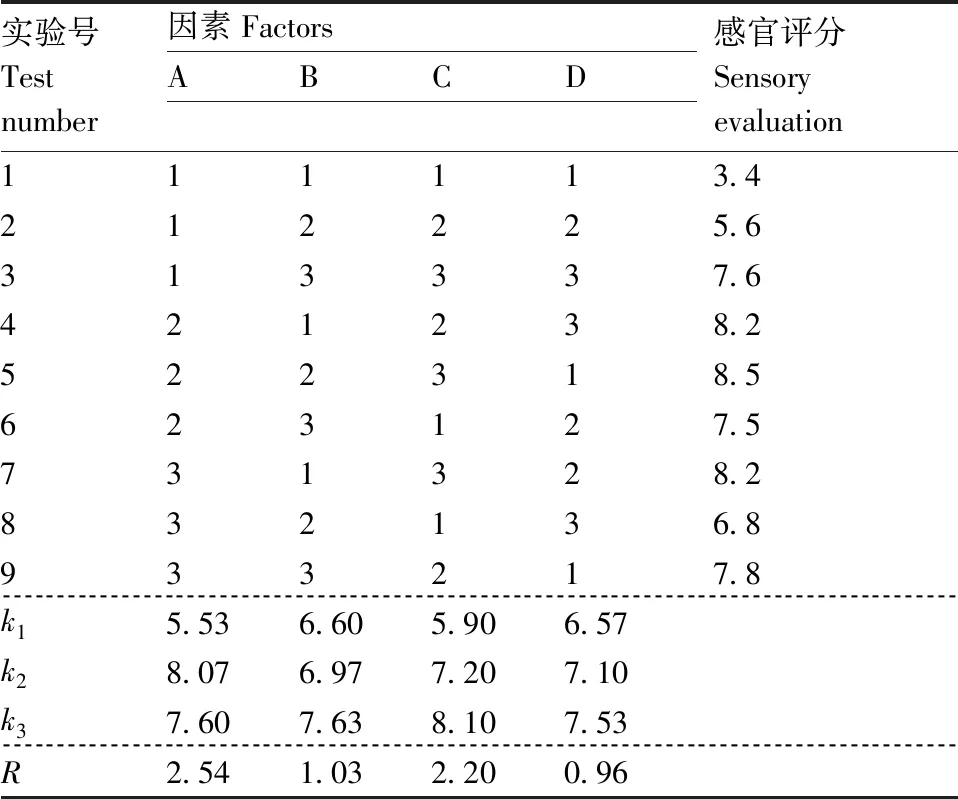

1.4.4 加工工艺的正交优化

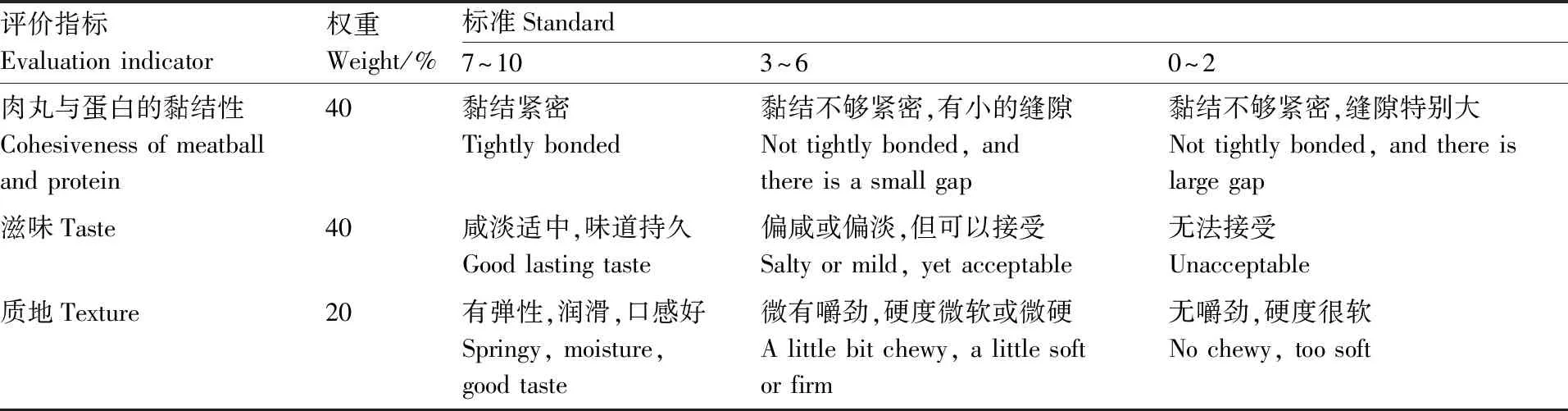

在上述单因素实验的基础上,选取4个因素(A,熟制温度;B,熟制时间;C,淀粉种类;D,淀粉添加量)作为研究对象,各因素均设置3个水平:A1~A3分别为110、115、120 ℃,B1~B3分别为60、90、120 min,C1~C3分别为玉米淀粉、红薯淀粉、马铃薯淀粉,D1~D3分别为1%、2%、3%。以成品的感官评分作为考查指标,采用L9(34)正交实验确定最佳的加工工艺。感官评定人员10名,感官评分(10分制)标准[13]详见表1。

2 结果与分析

2.1 单因素实验结果

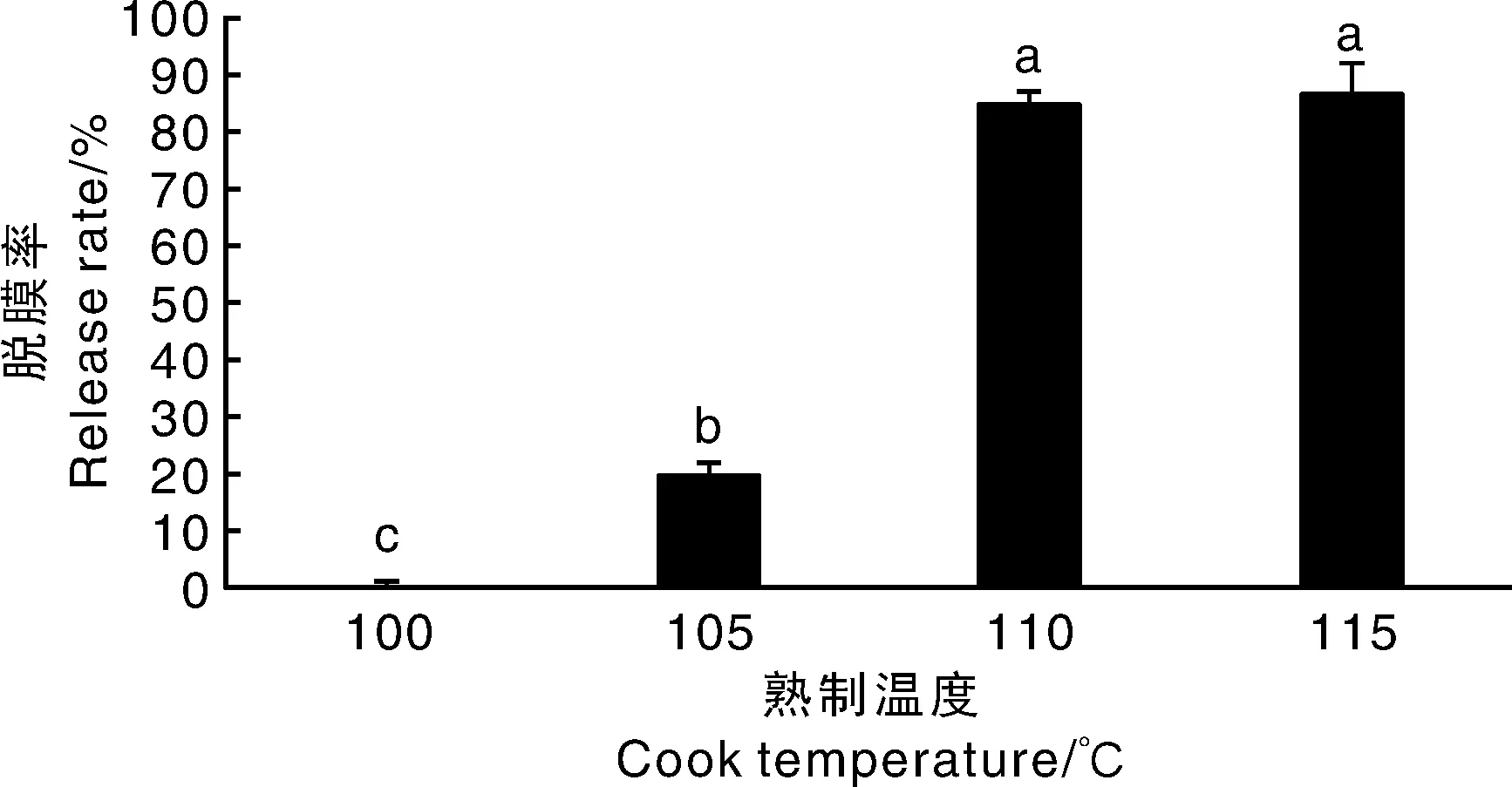

2.1.1 熟制温度对蛋品脱模率的影响

由图1可知,固定熟制时间,随着熟制温度升高(100~110 ℃),脱模率显著(P<0.05)上升,但当继续升温至115 ℃时,脱模率无显著变化。这说明蛋清随着熟制温度升高形成硬度更好的凝胶,与蛋制品更好地黏附在一起,从而使得脱膜率增加。熟制温度为110~115 ℃时,脱膜效果最佳。

2.1.2 熟制时间对蛋品脱模率的影响

表1卤蛋的感官评价表

Table1Sensory evaluation for braised eggs

评价指标Evaluation indicator权重Weight/%标准Standard7~103~60~2肉丸与蛋白的黏结性Cohesiveness of meatballand protein40黏结紧密Tightly bonded黏结不够紧密,有小的缝隙Not tightly bonded, andthere is a small gap黏结不够紧密,缝隙特别大Not tightly bonded, and there islarge gap滋味Taste40咸淡适中,味道持久Good lasting taste偏咸或偏淡,但可以接受Salty or mild, yet acceptable无法接受Unacceptable质地Texture20有弹性,润滑,口感好Springy, moisture,good taste微有嚼劲,硬度微软或微硬A little bit chewy, a little softor firm无嚼劲,硬度很软No chewy, too soft

柱上无相同字母的表示差异显著(P<0.05)。下同。Bars marked without the same letters indicated significant difference at P<0.05. The same as below.图1 熟制温度对蛋品脱模率的影响Fig.1 Effect of cook temperature on release rate of eggs

图2 熟制时间对蛋品脱模率的影响Fig.2 Effect of cook time on release rate of eggs

2.1.3 淀粉种类和添加量对蛋品凝胶强度的影响

由表2可知,在相同淀粉添加量下,蛋品凝胶强度均以添加玉米淀粉的最高,且显著(P<0.05)高于同等添加量的马铃薯淀粉或红薯淀粉。董贝贝[16]通过质构仪对比薯类淀粉和谷类淀粉在相同浓度下形成凝胶的质构特性,发现豆类淀粉的硬度和胶黏性最高,形成凝胶的能力最强。这与本实验玉米淀粉条件下蛋品凝胶强度高于马铃薯淀粉和红薯淀粉的结果一致。

随着马铃薯淀粉添加量增加(1%~2%),蛋品凝胶强度先显著(P<0.05)增加,进一步将淀粉添加量由2%增至3%时,蛋品凝胶强度无显著变化。与此不同,随着红薯淀粉或玉米淀粉添加量的增加(1%~3%),蛋品凝胶强度均显著(P<0.05)增加。

表2淀粉种类和添加量对蛋品凝胶强度的影响

Table2Effect of starch kinds and additive amount on gel strength

淀粉种类Starch species添加量Additive amount/%凝胶强度Gel strength/g马铃薯淀粉1265.26 fPotato starch2296.03 d3296.03 d红薯淀粉1282.74 eSweet potato starch2298.62 d3319.23 c玉米淀粉1313.88 cCorn starch2327.27 b3340.39 a

同列数据后无相同字母的表示差异显著(P<0.05)。

Data marked without the same letters indicated significant difference atP<0.05.

实验另取新鲜鸡蛋清作为对照,经测定,其凝胶强度为269.57 g。方差分析结果显示,各处理中,仅添加1%马铃薯淀粉的处理,其蛋品凝胶强度与对照无显著差异,而其他处理的蛋品凝胶强度均显著(P<0.05)高于对照。

2.2 正交实验结果

正交实验结果如表3所示。从极差分析可以看出,对卤蛋品质影响最大的是熟制温度(A),其次是淀粉种类(C)与熟制时间(B),影响最小的是淀粉添加量(D)。根据正交实验的k值得到各因素的最佳工艺为A2B3C3D3,即熟制温度115 ℃,熟制时间120 min,添加马铃薯淀粉,添加量3%。

表3正交实验及结果

Table3Orthogonal test design and result

实验号Testnumber因素FactorsABCD感官评分Sensoryevaluation111113.4212225.6313337.6421238.2522318.5623127.5731328.2832136.8933217.8k15.536.605.906.57k28.076.977.207.10k37.607.638.107.53R2.541.032.200.96

3 结论

本实验研究了熟制温度和熟制时间对蛋品脱模率与成品率的影响,探索了不同淀粉种类及不同添加量对咸蛋清凝胶强度及其口感的影响。单因素实验结果表明,适当延长熟制时间(90 min)、提高熟制温度(110 ℃),有利于提高蛋品脱模率,但过高的熟制温度并不能进一步显著提高蛋品脱模率。对比不同淀粉种类和添加比例对蛋品凝胶强度的影响可知,在相同淀粉添加量下,蛋品凝胶强度以添加玉米淀粉的最高,显著高于同等添加量的马铃薯淀粉或红薯淀粉。在本实验条件下,添加1%马铃薯淀粉时获得的蛋品凝胶强度与新鲜鸡蛋清接近。以感官评分为依据,选取熟制时间、熟制温度、淀粉种类、淀粉添加量进行正交实验,结果显示,对卤蛋品质影响最大的是熟制温度,理论最佳工艺为熟制温度115 ℃,熟制时间120 min,添加马铃薯淀粉,添加量3%。研究结果可为改善咸蛋清凝胶性能,优化相关加工工艺,提高咸蛋清利用率提供参考。