一种基于机器人的 磨床智能化换辊系统的设计与实现

2019-03-30上海宝信软件股份有限公司刘志

文|上海宝信软件股份有限公司 刘志

一、项目简介

不锈钢钢厂或硅钢单机架冷轧磨辊间主要承担各20 辊(或18 辊)轧机的工作辊/中间辊表面磨削、轴承座拆装等任务,其最重要的设备是工作辊/中间辊小磨床。

为了满足磨辊间对高质量、高产量、高效益和低能耗的总体要求,减小轧辊在装卸时对磨床的撞击,提高轧辊磨削精度、降低磨床的故障率,一般在磨辊车间配备轧辊自动装载装置。由于单机架冷轧轧辊的重量都在30~300kg 之间,且目前全国使用的磨床大部分都是依靠人工操作的手动磨床,因此通过对手动磨床的部分改造实现磨床智能化换辊是当前要实现自动磨辊间非常重要的一步。

上海宝信软件股份有限公司智能装备事业本部自主研发的一种基于机器人的磨床智能化换辊系统全自动实现了单机架冷轧磨辊间轧辊上下磨床的工作,实现了工作区的自动化和无人化、设备操作自动运行控制,建立了全自动的安全的工作环境,提高设备的利用率,减轻了人员的劳动强度。轧辊磨床智能化换辊机器人系统采用ABB工业机器人及智能夹钳系统,自动搬运重量最高达300kg 的轧辊时其定位精度达到±1mm,大大减小了轧辊在装卸时对磨床的撞击,提高了磨辊的精度和质量。

本项目是在宁波宝新不锈钢3#冷轧磨辊间,该磨辊间选用2套轧辊磨床智能化换辊机器人系统,负责磨辊间内4 台轧辊磨床的自动装、卸轧辊(工作辊)的工作。

二、工艺介绍

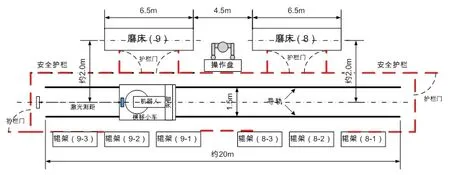

在辊车间每2 台磨床的操作侧安装载有换辊机器人系统的机器人第七轴,在各机床的机器人第七轴的对侧设有两个带有定位功能的轧辊辊箱和一组中间缓冲辊架。操作工通过车间行车将待磨削的轧辊及辊箱(工作辊)吊入待磨辊箱存放区。轧辊磨床智能化换辊机器人系统根据一键下辊指令自动由将待磨辊箱存放区内的6 根轧辊搬运到中间缓冲辊架,智能化换辊机器人系统自动进行轧辊配对后根据磨辊间管理系统(RSMS)下发的生产计划把对应的轧辊搬运到磨床的工作位置上,由磨床自行完成磨削任务,当轧辊磨削完成后,由轧辊磨床智能化换辊机器人系统将机床上的轧辊自动卸下搬运到成品辊存放区的辊箱上。轧辊进出自动区域的吊运由操作工通过车间行车完成,轧辊在自动区域内的搬运由轧辊磨床智能化换辊机器人系统全自动完成。工艺布置简图如图1 所示。

图1 工艺布置简图

三、控制系统构成

冷轧磨辊间磨床智能化换辊控制系统主要包含地面主控系统、机器人第七轴控制系统和机器人运行控制系统。

1、地面主控系统

地面主控系统采用西门子CPU314-2DP 的CPU,在主机架上同时集成了I/O 模块、CP343-1 模块等。CP343-1 负责同RSMS 系统建立Ethernet-Connection 接收及发送地面系统设备相关的生产数据,同时负责和HMI 服务器进行通讯链接。由于磨辊间的磨床、AGV 及磨床智能化换辊系统都是独立的DP 网络,相互之间的通讯速率及站地址也不尽相同,设备间跨越的距离也较远,因此我们采用西门子的DP/DP Coupler 模块来实现地面主控系统与各个地面系统设备之间的控制信号和状态信号的数据信息的传递。

2、机器人第七轴控制系统

每套冷轧磨辊间磨床智能化换辊系统同时为2 台磨床进行上下辊服务,因此需要配备机器人第七轴来作为机器人移动平台。

由于智能化换辊系统要求做到轧辊在磨床装卸时轻起轻放,杜绝磨床因轧辊的撞击而损坏精度,因此智能化换辊系统定位精度要求非常高,达到定位精度小于±1mm,为此机器人第七轴的传动部分我们采用了SIEMENS SINAMICS伺服定位控制系统,伺服驱动和电机选择了西门子S120 书本型模块和1FK7 系列伺服电机。采用SINAMICS驱动系统,在电气上保证了定位的精度和运行的稳定性。

3、机器人运行控制系统

机器人运行控制系统主要由ABB 公司的IRB 6700 六轴机器人本体和及安装在机器人上的自动夹具组成。IRB 6700六轴机器人具有维修间隔时间长,维修次数少;精确度高,重复定位精度0.5mm;平均无故障间隔时间最低达到8 760小时等优点,在智能制造领域具有非常广泛的应用。自动夹具采用单电机双出轴同步设计,在设计上采用机械式扭矩限制器来保证夹取的夹紧力恒定并对驱动电机进行过载保护。同时恒定的夹紧力可以保证夹具上安装的基于SICK OD2的自动辊径测量系统的精度达到±0.1mm,为智能化换辊系统的自动配辊功能的实现提供了有力的精度和准确度支撑。

四、控制系统完成的功能

冷轧磨辊间磨床智能化换辊控制系统按照软件功能来划分的话主要包含六大子系统:主控命令收发系统、辊径测量及配对系统、物流跟踪及管理系统、机器人运行控制系统、自动步执行系统和错误报警系统。通过该系统可以在有限的系统资源的情况下标准化的实现冷轧磨辊间磨床智能化换辊功能。其功能框架图如图2 所示。

图2 功能框架图

冷轧磨辊间磨床智能化换辊控制系统运行总的流程图如图3 所示。

图3 系统运行流程图

当系统初始化之后,程序初始化系统需要通过看门狗对主控命令收发系统链路的有效性进行判断,当判断的看门狗正确后物流跟踪及管理系统的服务端口可以启动,从而实现对系统的物流跟踪和轧辊管理。机器人运行及管理系统及自动步执行系统可以在有限的系统资源的情况下标准化的实现冷轧磨辊间磨床智能化换辊功能。

冷轧磨辊间磨床智能化换辊控制系统主要包含以下六大子系统。

1、主控命令收发系统

由于该软件系统是基于磨辊间轧辊磨削工艺自动化流程管理的终端实现,因此在系统的运行过程中需要接收周边其他控制系统的相关参数及相关控制命令。为了合理利用整个冷轧磨辊间流程管理通讯自动化资源,本系统的控制人员可以有选择的通过主控系统进行和各磨床收发系统服务的启动和停止。主控命令收发系统可以在工作安全的前提下进行人工自动生成相应磨床的自动上下辊作业。

2、辊径测量及配对系统

辊径测量及配对系统通过工艺配方算法进行比较,可以通过对测量到的精度在±0.1mm 范围内的轧辊直径数据的比较判断来实现轧辊的配对功能;同时通过精确的辊径测量系统为智能磨辊间的轧辊的物流跟踪和管理提供基础数据支撑。

3、物流跟踪及管理系统

由于磨辊间一般都存在上百个辊位,轧辊又包括工作辊及中间辊等,单工作辊又包括需要配对的G 辊或H 辊等,因此必须按照辊位及轧辊类型并根据智能化换辊系统的工作流程对整个区域内轧辊进行物流跟踪及管理。物流跟踪及管理系统就是按照智能化换辊系统的工作流程,依据辊径测量及配对系统的原始数据及机器人读取的轧辊RFID 信息来判断和实现每个工位的轧辊状态及数据。

4、机器人运行控制系统

采用基于Robot Studio 6.0 的RAPID 编程语言编写的机器人运行控制系统通过调用不同运行子程序的方式实现辊箱一键下辊功能、磨床自动上辊功能及磨床自动下辊功能。六轴工业机器人作为实现高精密柔性运行的载体,通过安装在第六轴上的自动夹钳实现了对轧辊的夹取和放置。

机器人运行控制系统依靠IRC5 机器人控制器为硬件驱动,系统在自动模式激活状态下,可以调用预先保存在机器人控制器中的*.Main 程序、系统将主控PLC 发送下来的系统状态及控制信息通过处理变成机器人识别的十进制ASCII 码,连同系统状态码,位置坐标,程序号等参数通过调用FC47 及FC48 软件模块发送给机器人主程序,主程序分析后调用各个RAPID 子程序完成复杂的运动控制。

5、自动步执行系统

自动步执行系统按照西门子S7-GRAPH 编程实现, 程序是按照工艺流程及条件判断来完成整个智能化换辊系统工作的每个工作步骤,并通过判断在系统出错的情况下跳转到错误报警系统。

6、错误报警系统

错误报警系统提供系统错误代码及处理建议,从而帮助系统维护人员快速排障。

五、项目运行

项目于2019 年2 月上线运行,系统运行良好稳定,系统设备如图4 所示。

图4 磨床智能化换辊系统设备示图

六、结论

国内第一套具有自主知识产权的单机架冷轧磨辊间磨床智能化换辊系统在宁波宝新3#磨辊间的顺利应用,引起了国内业界的高度关注。基于机器人的磨床智能化换辊系统是现代单机架冷轧厂磨辊车间的标配设备。真正做到了轧辊在磨床装卸时的轻起轻放,对确保磨床的磨削精度起着关键作用,有效地保障了冷轧钢板的精度和板形质量,同时减小了劳动强度,提高了劳动安全性。