基于OptiStruct 的某微通道换热器热应力分析

2019-03-30浙江盾安人工环境股份有限公司张克鹏

文|浙江盾安人工环境股份有限公司 张克鹏

一、概述

空调制冷系统中的换热器主要有冷凝器和蒸发器两种,其中这两个部件也是压缩制冷循环中不可或缺的基本部件。冷凝器的作用是将高温高压的冷媒热量通过热交换传递给室外环境;而蒸发器的作用是将低温低压的冷媒的冷量通过热交换传递给内部空气,并带走一定量的空气中的水蒸气。微通道换热器是基于微尺度效应的一种新型高效换热器,借助特殊的加工工艺,以固体基质制造的可用于进行热量传递的三维结构单元,目前广泛应用于汽车空调行业等领域。

本文是以某冷凝器为研究对象,考虑了微通道换热器在温度载荷下的约束,利用HyperWorks 软件对结构整体温度场进行数值分析,分析过程中考虑了扁管、集流管、支架和管座之间的相关连接关系和约束关系,建立详细有限元模型,用OptiStruct 求解器计算得到给定温度载荷下的热应力分布和变形,判定设计方案的可靠性和合理性。

二、微通道换热器的有限元模型建立

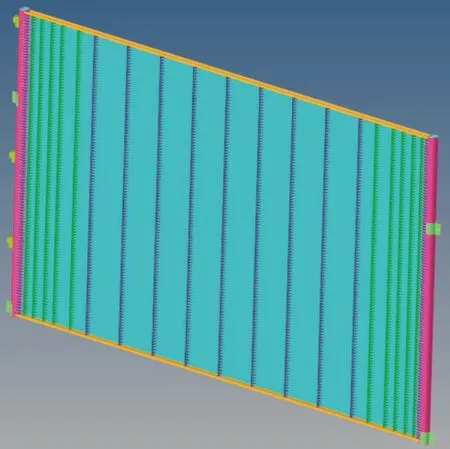

通过CATIA 建立微通道换热器的三维实体模型,如图1 所示。为便于有限元前处理,将模型导出为.stp 格式。

图1 某微通道换热器三维模型

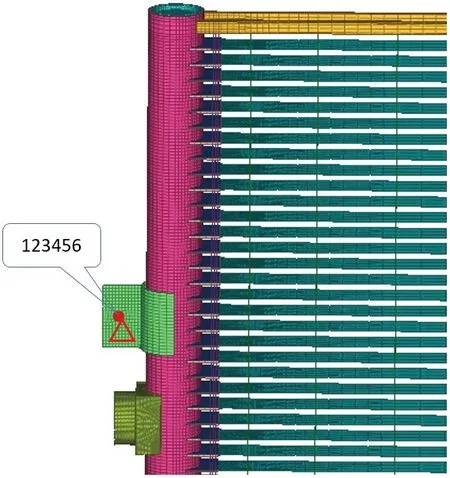

针对该微通道换热器模型,文章采用主流CAE 前处理软件HyperMesh 进行网格划分。在进行网格划分时,微通道换热器所有部件均用四边形单位,单元类型为CQUAD4, 单元基本尺寸设为3mm,各个部件之间连接采用共节点。最终有限元模型共有节点数为405 392,单元数为461 174。微通道换热器有限元模型如图2 所示,局部放大图如图3 所示。

图2 微通道换热器有限元模型

图3 微通道换热器有限元模型局部放大图

三、建立热力耦合模型

1、传热分析原理

传热分析是指在热载荷作用下,求解结构的热流量和温度。热流量表征了热量流动的快慢,温度表征了可用热量的多少。热传递的热量交换是通过峰值运动实现的,固体与其周围的流体通过自然对流进行热量交换。热载荷通过进出热流量的大小定义。

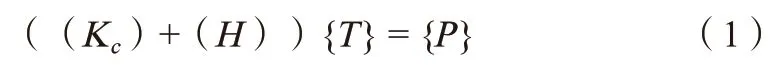

材料的线性是线性稳态分析的基本条件,主要考察热平衡稳态时结构的热流量和温度。传热方程如下:

式中,(Kc)是传热系数矩阵,(H)是自然对流的边界换热系数矩阵,{T}是未知的节点温度,{P}是热载荷向量。求解系统的线性方程可以得到节点温度。

热载荷向量的方程表达式如下:

式中,{PB}是边界热通量功率,可以在OptiStruct 求解器的QBDY1 中定义;{PH}是自然对流的对流向量,在CONV 卡片中定义;{PQ}是内部生热的功率向量,在QVOL卡片中定义。

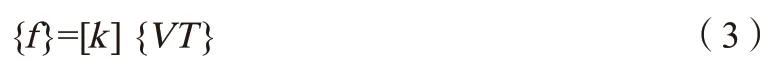

在没有定义温度边界条件的情况下,方程式(1)左边的矩阵是奇异的。利用高斯消元法求解平衡方程得到未知温度。高斯消元法利用矩阵的对称性和稀疏性提高了计算效率。计算出节点处的温度后,就可以根据单元的形函数计算出温度梯度{VT}。单元的热流量可以利用下式计算:

式中,[k]是材料的传热矩阵。

2、热力耦合

在结构分析过程中,传热工况通过定义 TEMP(LOAD)卡片引用温度信息,进行热-结构耦合计算。结构强度分析和传热分析中,温度信息的 ID 默认一致,通过修改 TSTRU 卡片来改变ID 温度信息。

热-结构耦合分析的流程为:通过传热分析获得结构温度场,将其作为结构分析载荷的一部分。采用简化的有限元网格一起进行热和结构分析。

静力结构分析的控制方程如下:

式中,[K]是刚度矩阵;{D}是位移矢量;{f}是结构载荷;{fT}是温度载荷。

热-结构计算的耦合是先后顺序的,热分析影响结构分析,而结构分析通常对热分析没有影响。

四、计算设置

1、材料设定

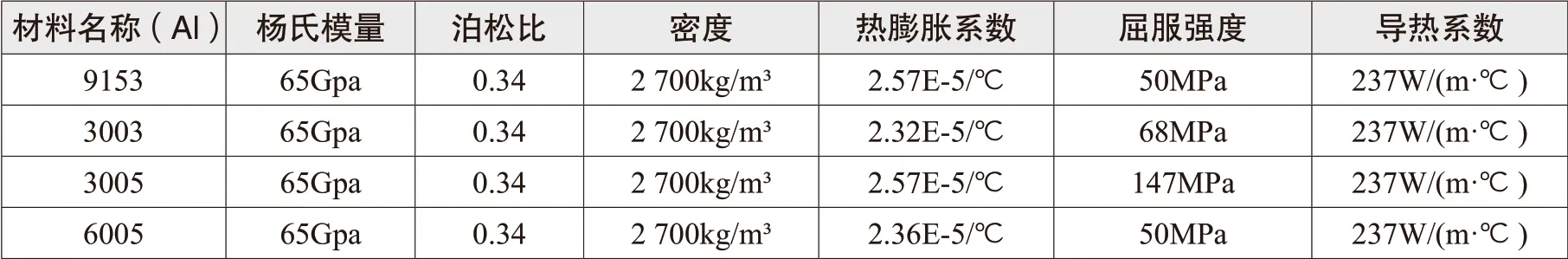

微通道换热器各部件材料分别为:扁管为9153 铝,翅片、管座、隔板和端盖为3003 铝,集流管为3005 铝,支架为6005 铝,材料属性具体参数(20 ~100℃)如表1 所列。

2、约束和载荷

热传导边界初始温度为20℃,工作过程中加热到50℃。热应力分析边界条件如图4 所示,约束安装支架螺栓孔的1~6 自由度。分析过程需要同时创建一个传热工况和结构分析工况,先进行热传导分析,进而进行热应力分析。

表1 微通道换热器材料属性

图4 微通道换热器约束示意图

五、计算结果

文章利用HyperWorks 平台OptiStruct 求解器进行热-结构耦合分析, 图5 为微通道换热器热应力云图,从图中可以看出,最大应力在集流管与安装支架连接处,集流管最大应力为91.2MPa,低于材料屈服强度147MPa。安装支架最大应力为57.1Mpa,高于其材料的屈服强度50MPa,存在破坏风险。

图5 微通道换热器热应力云图

图6 为微通道换热器热变形云图,从变形云图可以看出,变形比较大的位置主要为微通道换热器四个角位置以及中间安装约束位置,其中最大变形量为0.915mm,发生在集流管底部。

图6 微通道换热器变形云图

六、结论

文章以某空调微通道换热器为研究对象,运用三维设计软件建立了设计模型,利用HyperMesh 进行有限元模型建立,最后用OptiStruct 进行热-结构计算分析。分析表明,热应力最大位置为集流管与安装支架连接处,安装支架的最大应力为57.1Mpa,超过材料屈服强度,在后续设计中需要加强改进;最大变形发生在集流管底部,变形量为0.915mm。