油水乳状液流量对电脱水效率的影响

2019-03-29张帅

张 帅

(西安石油大学石油工程学院,陕西 西安 710065)

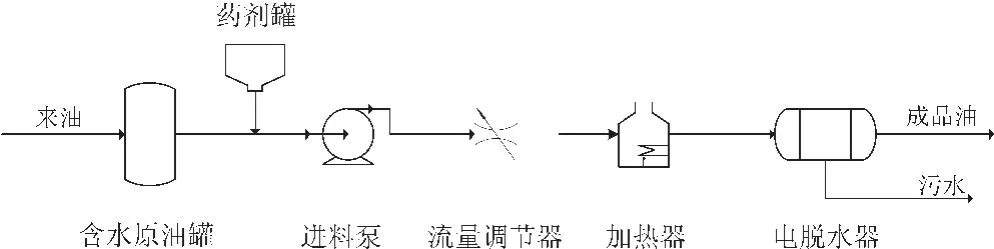

工业静电脱水的工艺流程如图1所示。

图1 电脱水工艺流程图

该过程是一个连续性过程,因为要保持整个系统的压力稳定,所以该系统还是一个密闭系统。决定电脱水工艺效率的因素有很多,主要有温度、黏度、操作压力、电场强度以及乳状液流态等。其中温度、电场强度等对效率影响较大。乳状液流量大小,不仅直接决定了乳状液液在电脱水器中的停留时间,而且间接作用于乳状液运动的流态,进一步影响电脱水器效率。所以,探究流量与乳状液分散相聚结及脱水器效率的作用机理是一项十分复杂的工作,但也是一项不可或缺的工作。

乳状液流量对电脱水器效率影响有多个方面的影响:首先,流量的变化直接影响乳状液流态,流态与电脱水器聚结效率相关;其次,流量不同意味着流速和剪切速率发生变化,进而影响乳状液流变性;再者,在电脱水器容积不变的情况下,乳状液停留时间,可用下式进行计算。

式中Vol为容积,Q为乳状液流量。

1 油水乳状液流量影响乳状液流态

即使没有外加电场,湍流混合也会导致水滴凝聚[1]。乳液流动时,决定电脱水系统沿程和局部阻力大小的关键因素是流态。除此之外,流态还与水相体积分数以及粒径分布密切相关。在没有外加电场的情况下,整个电脱水系统中存在两个诱导水滴聚结的因素,分别是速度梯度以及紊流波动。

当流动系统处于层流状态时,根据层流性质,乳状液中存在明显速度梯度,进而导致分散相间随着各层发生相对运动。在油流刚进入电场时,因为不同流层之间的速度存在差异,所以在层流剪切力场及电场作用下,分散相水滴顶部和底部剪切应力不同,水滴在合力的作用下发生旋转,进而促使周围连续相(油相)共同旋转。当流体流入电脱水器下半反应区域时,受到的切应力方向相反,因此会在电脱水器中部产生环流。因为这种环流能够在局部延缓乳状液流出电脱水器,从而增大了电脱水器聚结概率及脱水效率。

而当流动系统处于紊流状态时,流体的随机波动将会增大分散相之间靠近和碰撞的概率,加上紊流中依然存在速度梯度,二者都对电脱水器中水滴聚结和分离具有积极作用。紊流加强聚结根据流动理论研究发现,当电脱水系统中存在恰当的紊流时,在该湍流强度作用下,液滴发生随机波动反而增加了碰撞概率,从而提高了电脱水器脱水效率。相反,当流量较小时,湍动造成的液滴之间加剧碰撞、聚结,以及电脱水器脱水效率相应减小。

2 油水乳状液流量影响乳状液流变性

在控制其他影响电脱水器效率因子为固定值时,分散相水滴在连续相中受到的黏性阻力可以用(2)式计算,另结合(1)式,可以看出粘度是影响油水分离的重要因素,即影响脱水相率的重要因素:

式中,a分散相粒径;Δv分散相与油相速度差。由式(2) 可知,油相黏度与与流动阻力成正比关系,因而研究乳状液连续相流变特性也是提高脱水器脱水效率不可或缺的步骤。

乳状液黏度大,系统流态为层流。由于相间运动所提供的聚结力很小,聚结和脱水效率较低,其黏度及剪切应力都和剪切速率有关。不同含水率乳状液剪切应力和剪切速率线性相关[2]。乳状液性质类似于原油,具有剪切稀释性,即剪切速率越大乳状液黏度越小。而且随着剪切持续速率增加,乳状液连续相黏度减小速度越来越缓慢,直到几乎不随剪切速率变化,即在高剪切下降黏效果甚微。

根据Stokes公式(式3),乳状液油水分离速度与黏度大小成反比。流量大小直接影响剪切速率,进而影响乳状液的流变性,也就是与连续相黏度相关,并最终作用于脱水器脱水效率。

当低于某一温度时,乳状液中沥青质和蜡在低剪切速率下,构成性质比较稳定的网状结构,乳状液黏度较高。当乳状液剪切速率持续增加,这种稳定结构就会被剪切力破坏,进一步导致乳状液黏度降低。当高于这一温度时,乳状液黏度开始几乎不随剪切速率变化。随着剪切速率增大,乳状液黏度趋于不变所需温度越高。

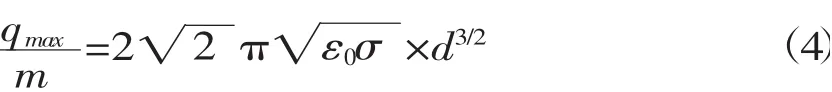

另一方面,当流量变化时,也就意味着乳状液受到进料泵的剪切速率不同,进而影响液滴的粒径大小。国外研究者发现液滴最大充电量和粒径有直接关系,单位质量液滴最大充电量可由式(4) 计算[3]。

由(4) 式可得,单位质量液滴最大带电量随半径的增大而增大,显然可推知,液滴实际带电量也随半径增大。又因为剪切速率大于某一范围使,其值越大,粒径越小。所以,流量越大,单位质量分散相水滴带电量减小,即流量太大会降低液滴偶极聚结及脱水效率。相应地,其受到的电场力、液滴间碰撞概率及脱水效率都减小。然而,流量较高时,外加电场作用下电脱水器中的油水乳状液仍能进行一定有效的聚结。相反地,当流量值持续减小,直至低于某一范围时,再进行减小对电脱水器脱水效率几无影响。

3 油水乳状液流量影响停留时间

恒定聚结参数下,停留时间随流量增加线性减小,而聚结的有效电极面积与停留时间成正比[4]。在电场作用下,一定范围内分散相聚结效率随电场强度和停留时间的增加而增大。

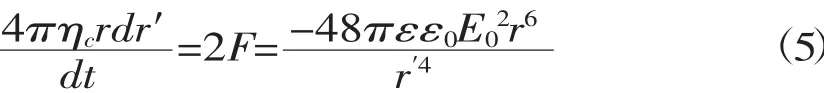

液滴的稳定性取决于其半衰期,即一半液滴消失所需的时间。假设乳状液由N个平均半径为r的液滴转化为1/2N个平均半径为 的液滴,也就是数目缩小一半,所需要的时间可以利用Stokes公式和同场线上两液滴偶极力表达式大致推算,得到(5) 式

求解式(5) 得式(6)

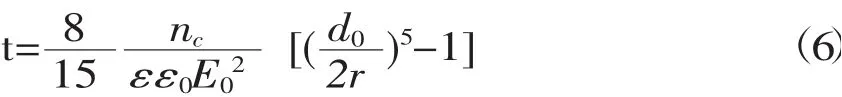

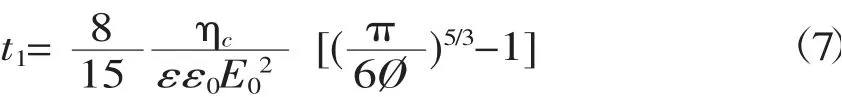

其中,d0/r=(4π/3Ø)1/3,Ø为水相体积分数,进一步可得式(7)。

水滴到达油水界面后不会自发地与水体结合,而是会在该界面停留一段时间,停留时间可能在0~30 s,甚至更长,这取决于温度、水滴大小、界面形状以及是否存在杂质等诸多因素[5]。电场在该时期的作用是通过建立波动来促进水滴进入水体。

4 结论

乳状液流量对电脱水器效率的影响分多方面。首先,紊态下更容易聚结,且紊流强度适中效果更好。其次,不同流量下剪切速率的不同产生了乳状液黏度变化,剪切速率越高降黏越不明显,且剪切降黏和温度作用相互影响。最后,流量变化最直接影响的就是乳状液停留时间,进而作用于聚结和分离效率。因此,应该灵活地调整电脱水器油水乳状液流量,控制系统处于合理流态、及停留时间以适应实际生产。