双碱法脱硫在有机热载体锅炉烟气处理中的应用

2019-03-29庄伟东

庄伟东

(福建申远新材料有限公司,福建 福州 350512)

福建申远新材料有限公司(以下简称申远新材料) 7.54×107kJ/h有机热载体锅炉于2018年1月建成投产。锅炉以二类烟煤为燃料,在不设置烟气处理的情况下,烟气排放不能达到2014年7月1日执行的GB13271-2014《锅炉大气污染物排放标准》,该标准要求新建企业大气污染物排放浓度限值:ρ(SO2)≤200mg/m3。

申远新材料厂内配套有32%氢氧化钠液碱储罐,可以直接用管道送至锅炉装置,生石灰从市场取得。因此,有机热载体锅炉烟气处理采用双碱法脱硫技术比较方便和合理。

1 设计条件

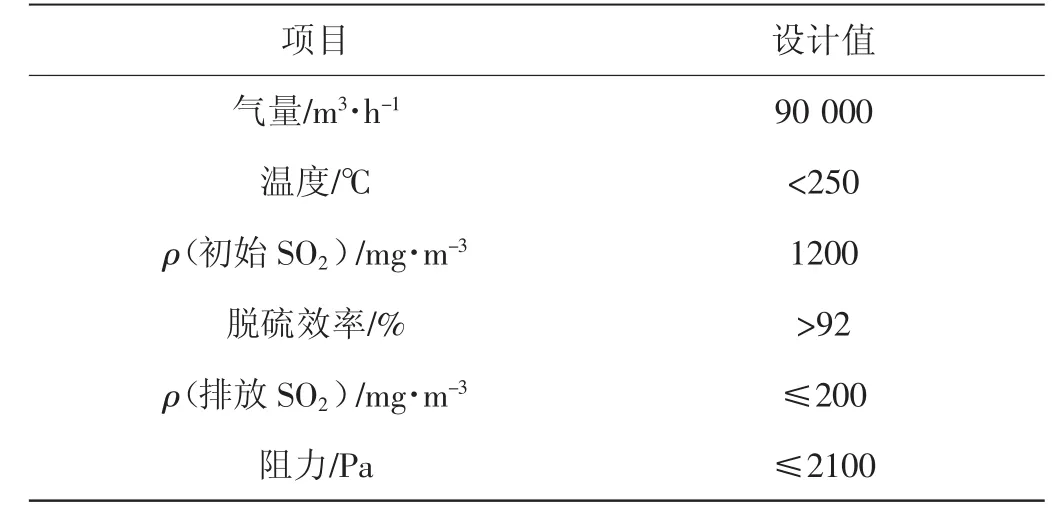

申远新材料有机热载体锅炉烟气设计条件见表1。

2 工艺流程

表1 烟气设计条件

申远新材料7.54×107kJ/h有机热载体锅炉烟气脱硫工艺流程如图1。

本脱硫工艺流程主要包括3个系统。

2.1 脱硫剂储存运输系统

32%NaOH碱液由界区外管道输送至脱硫系统钠碱罐。生石灰CaO采用袋包装粉末,送入仓库储存。定量供给至石灰浆液搅拌罐,按比例加水配成20%(质量分数)的Ca(OH)2溶液,通过电动阀输送至再生池。

2.2 脱硫喷淋系统

脱硫塔设备选用5层喷头雾化装置,其中下面3层为脱硫用喷淋,上面2层是除雾器冲洗喷淋层(常闭)。

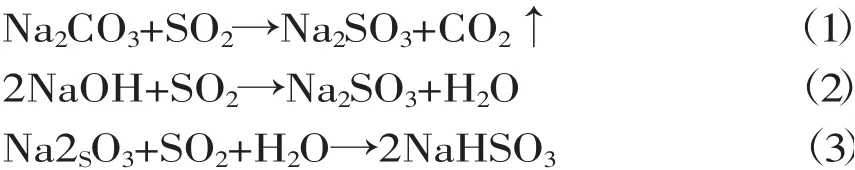

烟气在脱硫塔内与吸收液发生反应,主要反应有:

①脱硫反应。

(1) 为启动阶段Na2CO3溶液吸收SO2的反应;(2) 为再生液pH值较高时(高于9时),溶液吸收SO2的主反应;(3)为溶液pH值较低(5~9) 时的主反应。

②再生过程。

图1 烟气脱硫工艺流程图

③ 氧化过程 (副反应)。

烟气经过除雾器时,液滴由于惯性碰撞作用,烟气中大粒径水雾(≤75 mg/m3)被捕集脱除留在档板上。因其中含有固态物,存在结垢的风险。因此需要定期对除雾器进行在线冲洗,冲洗介质为工业水,由除雾器冲洗水泵提供,冲洗水还可用于补充脱硫塔中的水分蒸发损失。

脱硫循环水的控制工艺指标pH值在9~12,液气比2 L/m3,循环液密度1.15g/L。在相应的范围内,脱硫效率可达92%以上。对脱硫效率影响最大的是pH值,通过调节pH值的高低来控制出塔气体中SO2的含量,使排出烟囱气体中ρ(SO2)小于200 mg/m3。

2.3 污泥处理排放系统

污泥在多级沉淀池中逐级累积在底部,采用污泥泵与压滤机组合,过滤清水返回到循环池,滤饼外运。

3 主要设备

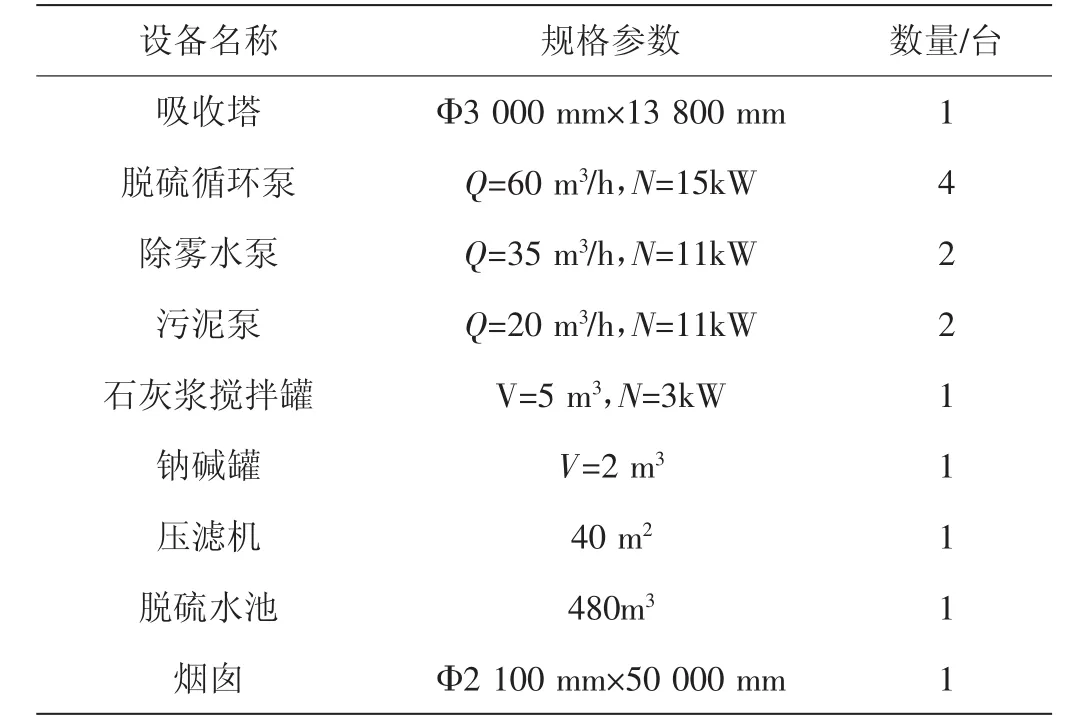

申远新材料有机热载体锅炉烟气脱硫系统主要设备见表2。

3.1 脱硫塔

脱硫塔是脱硫系统的核心设备,其结构接近空塔,阻力低。该塔采用喷淋、除雾器一体结构,主体材质采用碳钢+内衬花岗岩。脱硫塔内部选用5层喷头雾化装置,其中下面3层为脱硫用喷淋,上面2层是除雾器冲洗喷淋层(常闭)。

表2 主要设备表

除雾器用于分离烟气携带的液滴,其系统组成为:两级除雾器,配备冲洗水系统和喷淋系统(包括管道、阀门和喷嘴)。除雾系统包括一台安装在下部的粗除雾器和一台安装在上部的细除雾器。

一级除雾器的上、下面和二级除雾器的下面设有冲洗喷嘴,由PLC实现自动冲洗。

4 工艺特点

该双碱法脱硫系统主要有以下工艺特点:

1) 用NaOH脱硫剂,循环溶液中基本上是NaOH的水溶液,在循环系统中对设备、管道和泵类无腐蚀和堵塞现象。

2)吸收剂再生和脱硫渣沉淀均在塔外进行,减少了塔内结垢的可能性。

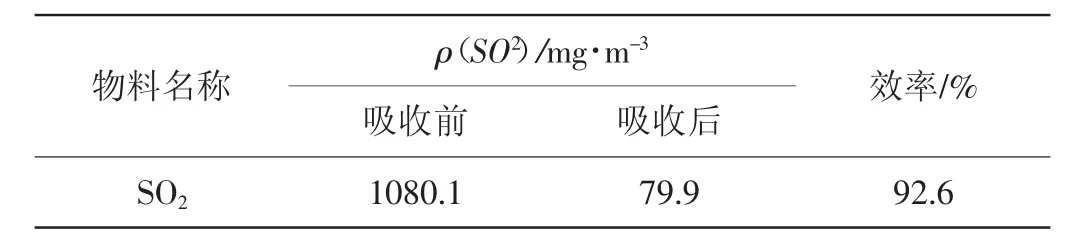

3)脱硫效率高,SO2吸收效率达92%以上。脱硫前后SO2组成见表3。

表3 脱硫前后物料组成

5 运行情况

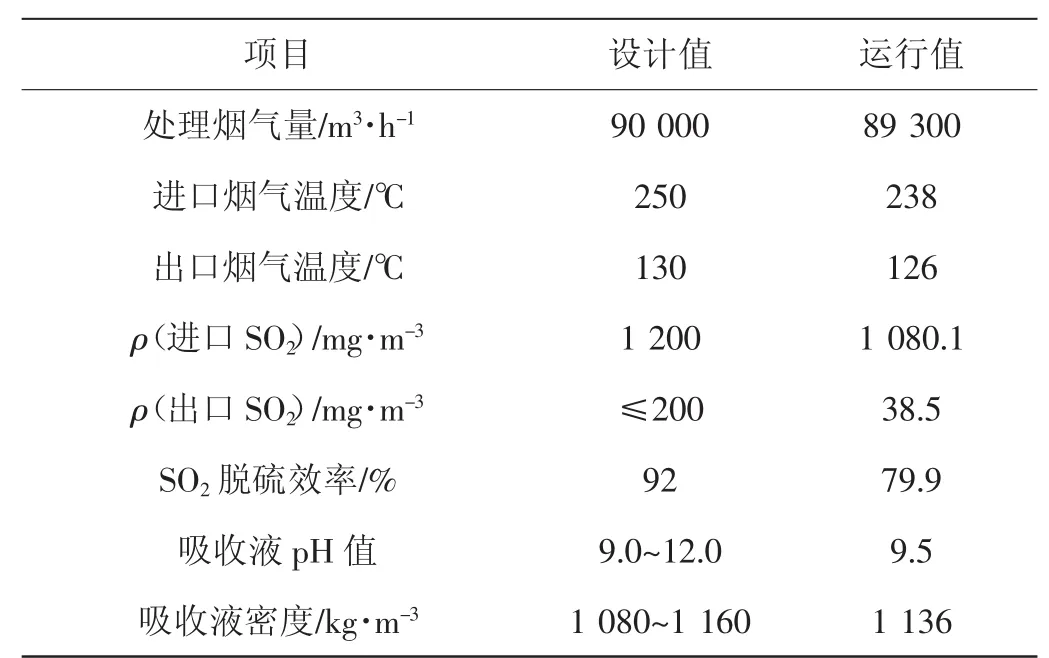

2018年8月份运行数据见表4。

表4 2018年8月份运行数据

6 存在的问题

6.1 脱硫剂的加入控制

双碱法脱硫工艺操作简单,脱硫剂的加入控制是保证脱硫效率的关键。主要有几个影响因素:生石灰的品质、石灰浆加入量、钠碱液的加入量、石灰搅拌和停留时间。在保证脱硫剂质量的前提下,保持浆液均匀搅拌,尽量使CaSO3和CaSO4结晶沉淀,然后通过污泥泵排出。

6.2 脱硫水池溢出现象

脱硫水池内的水是逐级溢流的,正常在高液位运行。在初期运行发现脱硫循环水池偶有水满溢出现象,检查发现是操作的原因,在冲洗除雾器时阀门开度过大,即向脱硫塔内加入大量补充液位,导致本已高水位的脱硫循环池会满水溢出;发现这一问题后及时改进了操作方法,采用小流量多频次冲洗,消除了满水溢出现象。

6.3 pH在线分析仪失敏现象

在线pH计安装在循环池,正常运行时要求探头要插入水面以下。当有提升负荷时,脱硫塔水份蒸发变大,补水不及时,水池水位下降,使得pH探头露出水面,产生结垢结晶导致失敏。采取一系列措施后解决了问题,严格控制水位,同时降低探头安装高度,空池时提前用清水浸泡探头。

7 结语

申远新材料双碱法脱硫系统经过1年多的运行,实现了国标中要求重点地区的达标排放,取得了良好的社会效益和经济效益。