七层熔融共挤出石头纸在昆钢的工业化实践

2019-03-29刘瑞铭

刘瑞铭,刘 畅

(云南昆钢石头纸环保材料有限公司,云南 安宁 650307)

随着国民经济的快速发展,社会文明的进步和人类生活水平的不断提高,人们对纸的需求不断增加。全球环保问题越来越突出,森林资源不断减少,传统的造纸业,一直被视为污染大户,不仅会消耗大量的木材及浪费水资源和能源,而且对环境造成严重的污染。大量的森林资源的砍伐,导致地球生态严重的失衡;生产过程中排放大量的酸碱废液,污染了土壤、空气、水源,人类赖以生存的环境受到了严重的破坏[1]。石头纸的发展就越来越被重视,在生产过程中不仅不需要木材及天然植物纤维,也不需要耗用水资源,同时也不会产生三废,节省大量的木林资源,减少造纸过程中产生的污染[2]。

当前,国内外石头造纸的生产方法主要有:压延法、流延法、吹膜法、单向(纵向) 拉伸法、双向拉伸法[3]。但现今市面上流通的石头纸多为HDPE石头纸,多为单层结构,普遍存在印刷适应性差、挺度差、遮盖性差、比重大、静电大等问题。上述各因素都是造成石头纸产品质量不稳定,难以大规模推广应用的瓶颈问题。

云南昆钢石头纸环保材料有限公司研发了一种七层熔融共挤出石头纸及其制备方法,实现了A/B/C/D/C/B/A七层石头纸的工业化生产,可以有效解决上述问题。所得七层熔融共挤出石头纸成本低、不透明度高、印刷适应性好、挺度高、比重低、易推广使用。

1 技术方案

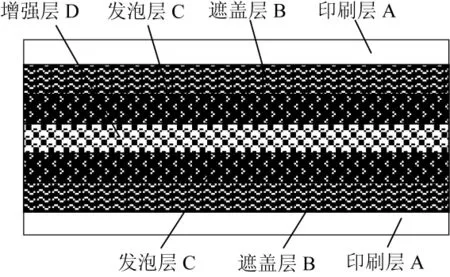

七层熔融共挤出石头纸技术方案如图1。七层熔融共挤出石头纸,包括增强层,以及从里到外依次设置在增强层两外表面的发泡层、遮盖层和印刷层。七层熔融共挤出石头纸的总厚度为0.20~2mm;印刷层的总厚度占七层熔融共挤出石头纸总厚度的10%~20%,遮盖层的总厚度占七层熔融共挤出石头纸总厚度的10%~20%,发泡层的总厚度占七层熔融共挤出石头纸总厚度的50%~70%,增强层占七层熔融共挤出石头纸总厚度的10%。

1.1 印刷层的原料组成

超细碳酸钙粉体70%~80%(均为质量分数,下同)、超细无机吸水粉体5%、偶联剂1%、加工助剂1%~4%、 有机吸水材料2%~5%、 挤出级聚丙烯11%~16%。

1.2 遮盖层原料组成

超细碳酸钙粉体70%~80%、钛白粉2%~5%、偶联剂1%、加工助剂1%~4%、挤出级聚丙烯16%~21%。

图1 七层熔融石头纸结构示意图

1.3 发泡层的原料组成

超细碳酸钙粉体70%~80%、PP专用发泡母粒2%~5%、偶联剂1%、加工助剂1%~4%、挤出级聚丙烯16%~21%。

1.4 增强层由下述质量百分比的原料组成

无碱短玻纤5%~15%、 粒度800~3000目的超细碳酸钙粉体50%、偶联剂1%、加工助剂1%~4%、挤出级聚丙烯30%~43%。

上述超细碳酸钙粉体可为轻质碳酸钙、重质碳酸钙中的一种或者两种混合体,优选重质碳酸钙,粒径控制在500~3000目,水分控制在0.3%以内;超细无机吸水粉体为粒度500~1250目的高岭土、膨润土、绢云母、硅藻土、伊利石、蛭石等中的一种或几种。优选高岭土,高岭土有很好的吸水性能,且结构单元层的一面是-OH层,易与有机单体中亲水性机团形成氢键,有利于印刷,材料易得,成本低,易推广使用。

有机吸水材料为热塑性淀粉、丙烯酰胺、丙烯酸、聚乙烯醇等中的一种或几种。优先聚乙烯醇,聚乙烯醇是一种水溶性环保型高分子聚合物,具有很好的成膜性、乳化性、粘结性、抗静电性、印刷适应性,材料易得,成本低,易推广使用。

偶联剂为铝酸酯偶联剂、钛酸酯偶联剂、硅烷偶联剂、复合型偶联剂中的一种或几种。

加工助剂为硬脂酸、石蜡或聚乙烯蜡等。

挤出级聚丙烯的熔体流动速率为2.0~4.0g/10min。

PP专用发泡母粒,系武汉富蒂亚新型材料有限公司生产,该PP发泡母料由载体塑料与功能助剂共混造粒制得,具有泡孔均匀致密,发泡效果好等优点,通过发泡剂的作用,可使石头纸内部形成了疏松的网状结构,可降低石头纸比重15%~35%。

2 制备方法

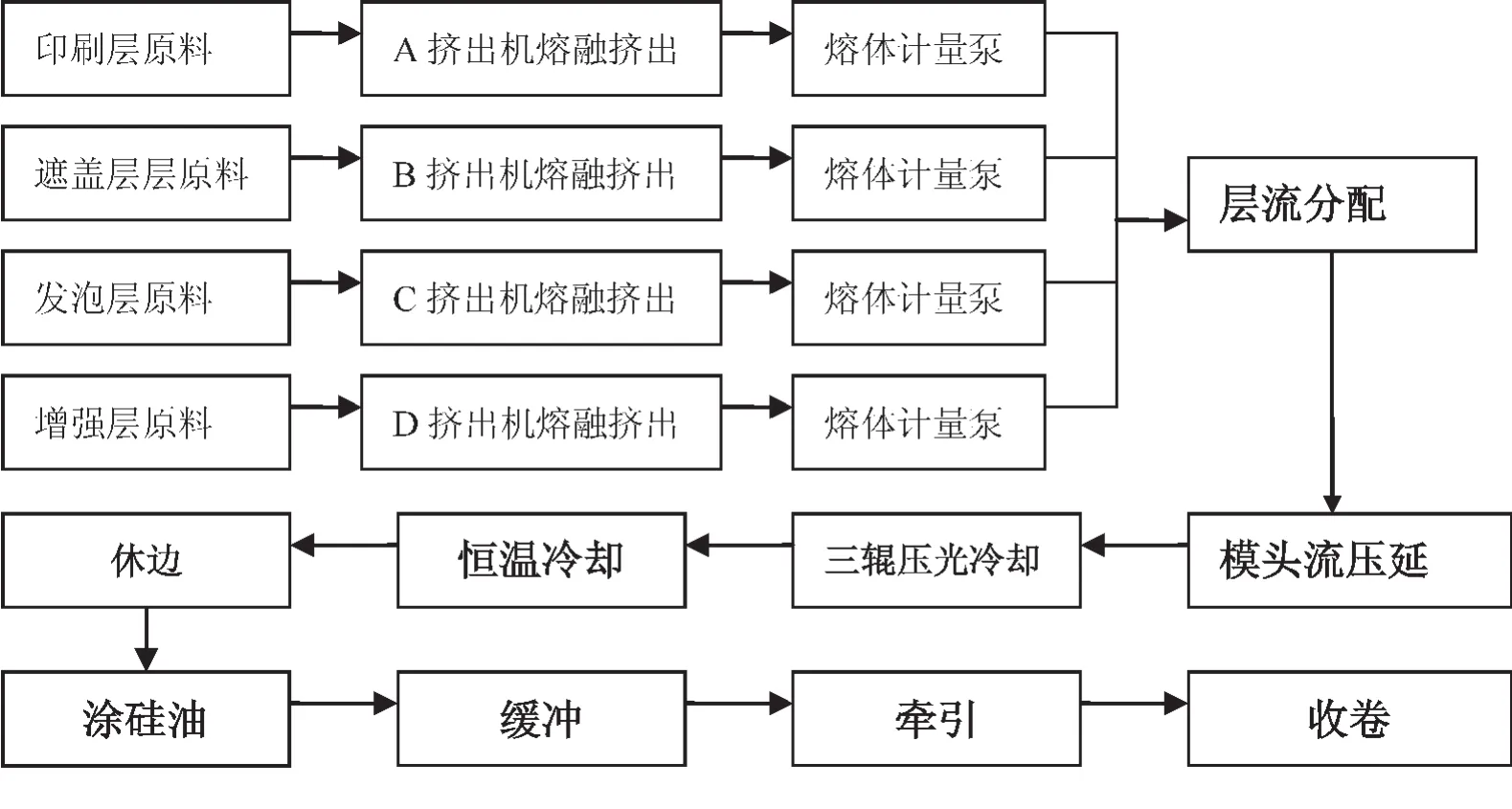

七层熔融共挤出石头纸采用四螺杆七层熔融共挤出复合工艺,实现A/B/C/D/C/B/A七层石头纸的工业化生产。其制备生产工艺如图2

2.1 制备印刷层

按上述的原料备料,先将超细碳酸钙粉体在80~120℃下进行高速 (转速 1000~2000r/min) 搅拌10min,再加入超细无机吸水粉体混合10min,然后加入偶联剂进行高速(转速1000~2000r/min) 混合3~5min,最后加入加工助剂、挤出级聚丙烯和有机吸水材料进行高速(转速1000~2000r/min)混合5~8min,通过挤出机熔融挤出,切粒后得印刷层母粒;将印刷层母粒通过A挤出机熔融挤出后,计量分配至1层和7层的挤入层,挤出机的机身温度:180℃~195℃;螺杆转速控制在20~50r/min。

2.2 制备遮盖层

图2 石头纸的生产工艺

按上述的原料备料,先将超细碳酸钙粉体在80~120℃下进行高速 (转速 1000~2000r/min) 搅拌10min,再加入钛白粉混合10min,然后加入偶联剂进行高速(转速1000~2000r/min) 混合3~5 min,最后加入加工助剂和挤出级聚丙烯,通过挤出机熔融挤出,切粒后得遮盖层母粒;将遮盖层母粒通过B挤出机熔融挤出后,计量分配至2层和6层的挤入层, 挤出机的温度控制:190℃~200℃; 螺杆转速控制在20~50r/min。

2.3 制备发泡层

按上述的原料备料,先将超细碳酸钙粉体在80~120℃下进行高速 (转速 1000~2000r/min) 搅拌10min,然后加入偶联剂经高速(转速1000~2000r/min) 混合3~5min,最后加入加工助剂和挤出级聚丙烯,通过挤出机熔融挤出,切粒后与PP专用发泡母粒混合均匀后,得发泡层母粒;将发泡层母粒通过C挤出机熔融挤出后,计量分配至3层和5层的挤入层,挤出机的温度:170℃~190℃;螺杆转速控制在20~50r/min;

2.4 制备增强层

按上述质量百分比的原料组成,先将超细碳酸钙粉体在80~120℃下进行高速(转速1000~2000转/分钟)搅拌10min,然后加入偶联剂进行高速 (转速 1000~2000r/min) 混合 3~5min, 最后加入加工助剂和 挤出级聚丙烯经高速(转速1000~2000r/min) 混合3~5min后,再与无碱短玻纤低速(转速500~1000r/min) 混合5~10min,通过挤出机熔融挤出,切粒后得增强层母粒;将增强层母粒通过D挤出机熔融挤出后计量分配至4层的挤入层,挤出机的温度:190℃~200℃;螺杆转速控制在20~50r/min。

最后将上述各挤入层的熔融胶状物通过同一模头挤出发泡,经常规三辊压光、冷却、牵引、收卷,即得到七层熔融共挤出石头纸。其中,冷却温度控制在:30℃~45℃,模头各段温度控制在195℃~220℃。

3 取得的效果

1)由于高岭土、聚乙烯醇(PVA)等吸水材料的加入,很好的解决了石头纸的吸湿性差和印刷性适应性差、静电大等问题。

2)因钛白粉的加入,利用钛白粉遮盖性强等特点,解决当前石头纸普遍存在不透明度低等问题,同时压光机的引入,很好解决了平滑度不好等问题。

3)通过发泡技术的引入,很好解决了石头纸比重大等问题,同等定量的石头纸与市场上销售的石头纸,比重降低15%~35%,且还增加石头纸的挺度和隔热性。

4)通过无碱短玻纤的加入,增加了石头纸的刚性和耐温性,提升石头纸的挺度。

5)将不同功能的石头纸母粒在熔融状态通过四台挤出机挤出计量后汇集到同一模头挤出发泡,即将不同功能的石头纸母粒经熔融塑化经计量泵计量后挤入同一模头的1层和7层、2层和6层、3层和5层、4层流道中挤出发泡,得到七层叠加熔融状挤出物,通过激冷辊得到膜片,再经压光、冷却、电晕、收卷即可到七层熔融共挤出石头纸。

6)采用该方法制备的石头纸,生产成本低,工艺流程更短,投资更省,具有高效、高成品率的优点,可满足工业化生产需求。

7)采用该方法制备的石头纸,挺度好、印刷适应性好,比重低,不透明度高、平滑度好、厚度均匀,各项性能指标符合GB/T22806-2008“白卡纸”的性能指标要求,可用于印制美术印刷品、卡片、名片、包装纸盒等,具有较好的推广应用价值。

本文所述的七层熔融共挤出石头纸制备方法,现已在云南昆钢石头纸环保材料有限公司工业化生产。

4 结语

云南昆钢石头纸环保材料有限公司自2016年6月采用该制备方法生产石头纸以来,至今已生产5000多吨,实现销售收入5600万元,创造直接经济效益500多万元,间接经济效益2000多万元。项目的成功实践,为用碳酸钙粉等无机粉体为主要原料制造纸张探索了一种可行的新工艺技术,提供了一种新的思路和方法,为包装行业提供了一种新产品、新材料,为致力于石头造纸的企业提供了一种新工艺、新设备和可供借鉴的工程实例。项目成果应用于印刷、食品、药品、一次性餐饮具等行业具有显著效益。