鲁奇炉运行周期及灰渣含碳量影响因素探讨

2019-03-29谢满成

张 军,谢满成,刘 岗

(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

部分煤化工企业的经济效益受到气化炉运行的经济性和稳定性的影响。就目前而言,有些公司鲁奇炉一直存在着灰渣含量高、气化效果差、运行时间短等问题。因此如何提高碳转化率,延长气化炉运行时间,减少气化炉耗能是十分重要的。此种做法有利于降低合成氨的成产成本,增强产品市场竞争力。因此有必要对鲁奇炉进行改造,找到最适宜的工艺操作改进方案。

1 气化工艺基本情况

我公司氨系统材料的气化通常以小龙潭褐煤作原料,用2.88MPa纯氧和3.4MPa过热蒸汽当气化剂,让气化剂和原料煤在930~1200℃的条件下逆流接触,利用气化反应制造粗煤气。

因工艺问题,公司合成氨系统气化装置的鲁奇炉于2015年熄灭108次,每个单台平均熄灭9次,造成大量原料和人力成本的浪费。因此要想实行氨系统气化装置的稳定运行、降低设备能耗,必须加强气化炉长周期,稳定机身运行。当气化炉熄火停炉的时候,各种物料资源肯定会被浪费掉。这种情况受多种因素的影响,绝大多数还是受炉内温度、炉内火层有无被破坏、炉内有无结块、粗煤气中氧含量的指标。

合成氨系统的节能减排和生产消耗直接受灰渣含碳量多少的影响。这些年,公司气化炉灰渣含碳量普遍偏高,所以公司合成氨系统的成本和原材料的消耗一直偏高。2015年1到12月份鲁奇炉含碳量(质量分数)分别是11.10%、12.65%、11.77%、11.52%、13.78%、15.93%、13.85%、16.66%、17.48%、16.22%、16.10%、13.96%,平均值为14.23%。

煤气中的有效气含量,直接决定了气化炉的运行状况,它可以直接用于气化炉运行状况优劣性的综合评价。长期以来,公司的气化装置都存在有效气含量低,CO2、含量较高这种现象。研究2015年鲁奇炉产组煤气发现,它的成分含量(质量分数) 的平均值分别是:N21.2%、H239.4%、CO 15.3%、CH414.2%、O20.3%、CO234.8%。

气化炉工艺灰渣含碳量多,经常出现故障以及煤气品质较差,多半都是气化炉运行状况较差造成的。因此,有必要详细分析汽化炉的具体运行情况,查找气化炉发生故障的原因,从根本上改进工艺操作流程。为此,我们做了一次气化炉分析实验,极尽真实还原汽化炉运行的实际情况。找出影响鲁奇炉灰渣含碳量、粗煤气品质和运行周期的因素。

2 分析炉内气化刨渣

2.1 分析炉内各燃料层分布情况

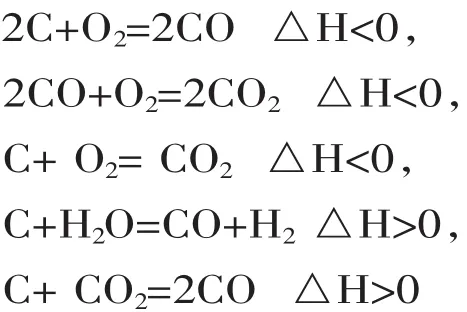

经过分析,我们发现当炉内位置各煤渣距炉口距离越长时,不管是固定碳、全水分、灰分,还是挥发分,先是不断向上增长,后来才是慢慢下降。这四条线总有一个最高点。其中,固定碳还分别和挥发分、灰分有交集。灰分这条线分别和全水分、挥发分、固定碳这三条线有交集。总体来说,炉内燃料层多由灰渣层、还原层、氧化层、干馏层、干燥层组成,原料煤经过气化,会发生如下化学反应:

考虑到煤块粒度的变动情况和各深度位置炉渣成分数量变化情况,运用到气化炉渣各燃料层应该具有的理化性质。例如:还原层固定碳成分增大,煤块力度变小,煤渣挥发性降低。选取相同平面位置样本数值的平均值,通过分析炉内各炉渣的数据和炉内燃料层分布的具体情况,可以合理估算出各燃料层的大致高度和各燃料层炉口深度的大致覆盖面积。

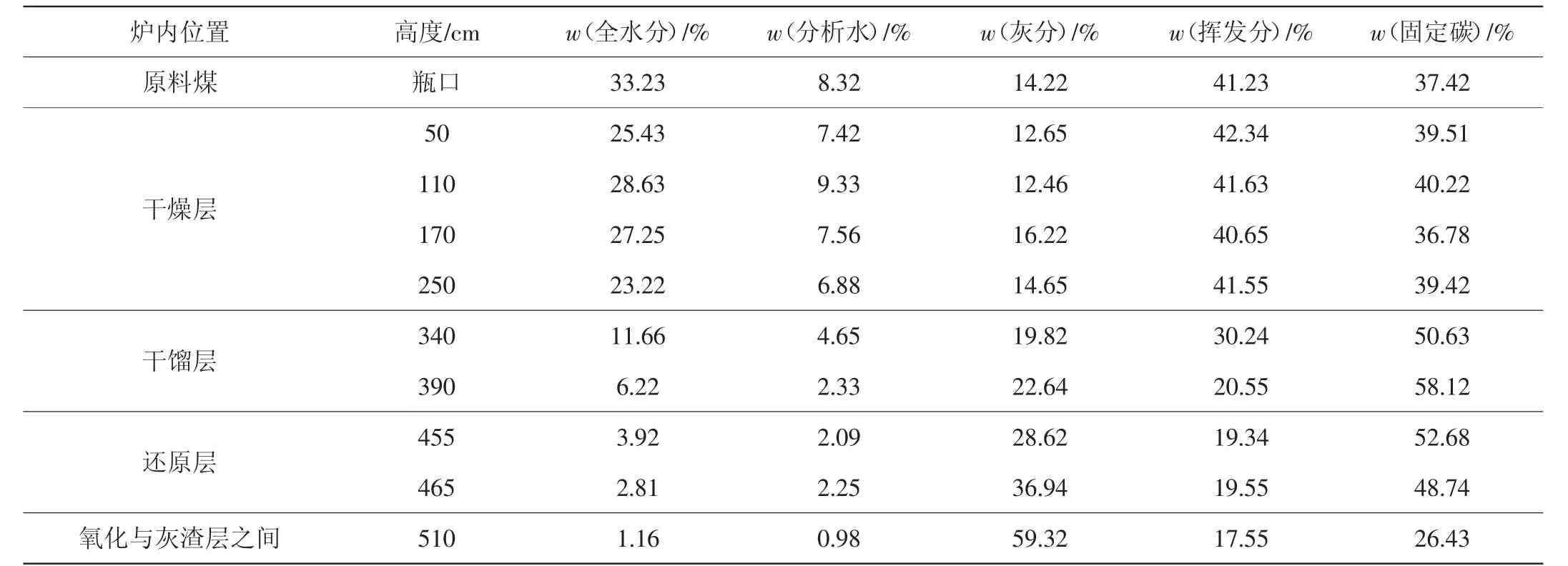

表1是煤块力度变化情况和炉渣成分数据变化表。

2.2 气化刨渣的大致过程

为了顺利完成此次试验,获得有效的研究成果。必须事先成立研究小组,制定详细刨渣过程,同时立即成立研究小组,选择合适的技术手法,周密设计炉内炉渣各点位置。经过多方考量考察,我们选择了运行情况良好,各项参数波动幅度小的11炉作为试验的器材。根据渣样的外观状况和分析数据,还原炉内具体过程。积极取照。分析从上到下放置的炉内煤渣,并记住炉内煤渣的具体位置,利用鲁奇炉作为熄火降温停炉处理的设备。

2.3 分析炉渣工业各项数据

表1 不同炉内位置的炉渣成分表

依据选定的试验方案合理划分炉内炉渣取样位置。根据各种各种轴线的划分将炉渣分为14个平面层,一定要考虑东南西北这四个方向,将每个轴向层划分为8-12个环形区间,本次试验原料煤工业分袖数据分别是Mad 8.33%、Mt34.52%、Vad43.45%、Aad15.72%、FCad 39.53%。当准确好一切材料时,停止炉火13s,立即用氮气熄灭炉火同时调低温度。然后依次推开煤箱,采取一定的方法刨渣。将先前各区域的炉渣捞出来,并进行分析和采集数据。采样部位距炉口的距离就是采样深度,经过大量的分析总结,整理出大量有关工业分析的炉渣数据。

2.4 有关鲁奇炉的运行状况和改革措施

研究发现,鲁奇炉最薄弱的地方是氧化层和炉内灰渣层,同时也是气化炉运行最薄弱的区域。这两部分高度为200mm,气化炉重点监控这两个地方。这两个区域对鲁奇炉的整体运行非常重要。一般情况下,灰渣层的厚度根据原料煤数量的多少来决定,最佳范围是110~390cm,氧化层的厚度在160~290cm最为适宜。在具体操作过程中可以根据灰渣残碳量的数量、粗煤气构成、原料煤的各种情况,通过不断清理各种残渣灰尘的方式,根据需要具体决定灰渣层的高度。

一旦这两个区域自身运行系统被损坏,将难以维持炉内正常的气化工,造成极大的危害。例如:粗煤气氧气含量大幅度提高、炉内温度过高、炉内结块、气化剂偏移等各种情况,最严重的直接造成气化炉停车。因此,适当上调火层,增加灰渣层的高度,便于气化炉的稳定运行是非常必要的。

鲁奇炉的m内层燃料分布情况如下,干燥层一般距离炉口600-2400mm,厚度约为2000mm,还原层的厚度约为700 mm,一般距离炉口3900~4600mm之间。干馏层一般距离炉口2600~3900mm,它的厚度约为1600mm,灰渣层的厚度约为210mm,一般距离炉口5000~5200mm,氧化层一般距离炉口4800~5000mm,厚度约为240mm。

实验发现,灰渣底部到还原层这部分外围黑色柱带,相同高度的气化炉中心片区比恒定含碳量普遍低于49倍。造成鲁奇炉含碳量高的根本原因就在于灰渣底部到还原层这部分外围黑色柱带的煤炭燃烧利用率并不高。炉箅布气的直径和沿夹套内壁温度直接影响着煤炭的燃烧效果,当其直径过小,温度过低时都易造成鲁奇炉含碳偏量。

因此,有必要改造鲁奇炉的操作运行,根据灰渣含碳量和原料煤的多少,清理各种垃圾残渣,当含碳量升高时,马上降低炉条机运行速度,将每8h四次降为每班3次,合理控制氧化层和灰渣层的厚薄。严格把控炉内温度,不超过224℃,保持燃料层的稳定。努力控制炉内CO2的含量,占比不超过36%,防止气化剂偏离和炉内结块,最后提高炉箅布气直径,适当改造炉箅,提高气化炉的运行水平。

3 改进优化结果

鲁奇炉经过不断的优化修理,运行速度和质量相比于以前有了很大提高,运行时间延长,稳定也不断增强,减少了各种人力物力成本。灰渣含碳量逐年降低,炉内碳转化率不断提高,真正做到了节能环保和优质高产的有效统一。

4 结语

虽然鲁奇炉的运行状况受多种因素的影响,但主要受氧化层和灰渣层的控制。