低渗透油层水力压裂施工曲线形态及常见问题分析

2019-03-29白彦岭

白彦岭

(中国石化中原油田分公司濮东采油厂,河南 濮阳 457001)

水力压裂是油气井增产的一项重要技术措施,广泛用于低渗透油气藏[1-2]。而压裂施工曲线是压裂过程的重要反映,也是压裂效果评价的重要依据[3]。现场技术人员主要依据压裂施工曲线判断压裂的质量。随着低渗透油层的开发,压裂施工的不成功情况时有发生,前人针对提高水力压裂质量方面主要在压裂液、压裂工艺等方面的技术改进,并没有直接与现场的操作和指挥直接结合。本文结合施工现场实际,对施工曲线形态和常见问题进行分析,总结典型常见问题,提出现场解决方法及预防措施,提高施工质量,确保施工安全顺利进行。

1 水力压裂施工曲线形态

水力压裂施工曲线依据砂比、压力等参数随时间的变化形态可以分为前置液阶段和携砂液阶段。前置液阶段主要为裂缝形成和初步延伸阶段,是形成破裂地层的第一步;携砂液阶段是裂缝延伸、支撑剂携入及裂缝闭合于支撑剂上的阶段,是裂缝延伸及最终形态形成的关键第二步。

1.1 前置液阶段

前置液阶段依据泵压和排量变化,分为破裂地层形态和无破裂地层形态。水力破裂地层时,曲线依据泵压和排量的变化主要表现出3种形态,分为泵压迅速下降、排量上升型,泵压不变、排量上升型和泵压上升后迅速下降、排量不变型。无破裂地层时,压力没有释放,泵压随排量增大而增大。

无明显破裂显示可能与地层的原生裂缝有关。一次破裂产生一条裂缝,多次破裂可能显示多条裂缝。无明显破裂显示,可能并不是地层没有形成裂缝,而有可能是地层产生裂缝时所引起的泵压或排量变化在地面反映不明显。

泵压曲线在初期出现尖峰,大多数是井筒内地层水和液体摩阻造成;泵压由尖峰下降,这是地层被压开标志;泵压降至最低点后,泵压出现缓慢上升,是地层裂缝正常延伸,或者是液体摩阻增加影响的;泵压降至最低点后,泵压上升到一定高度后缓慢下降,这是可能是地层滤失严重,或者是裂缝在垂向上延伸;在前置液阶段加入段塞砂时,泵压上升了1~3个MPa,说明裂缝宽度增加。

1.2 携砂液阶段

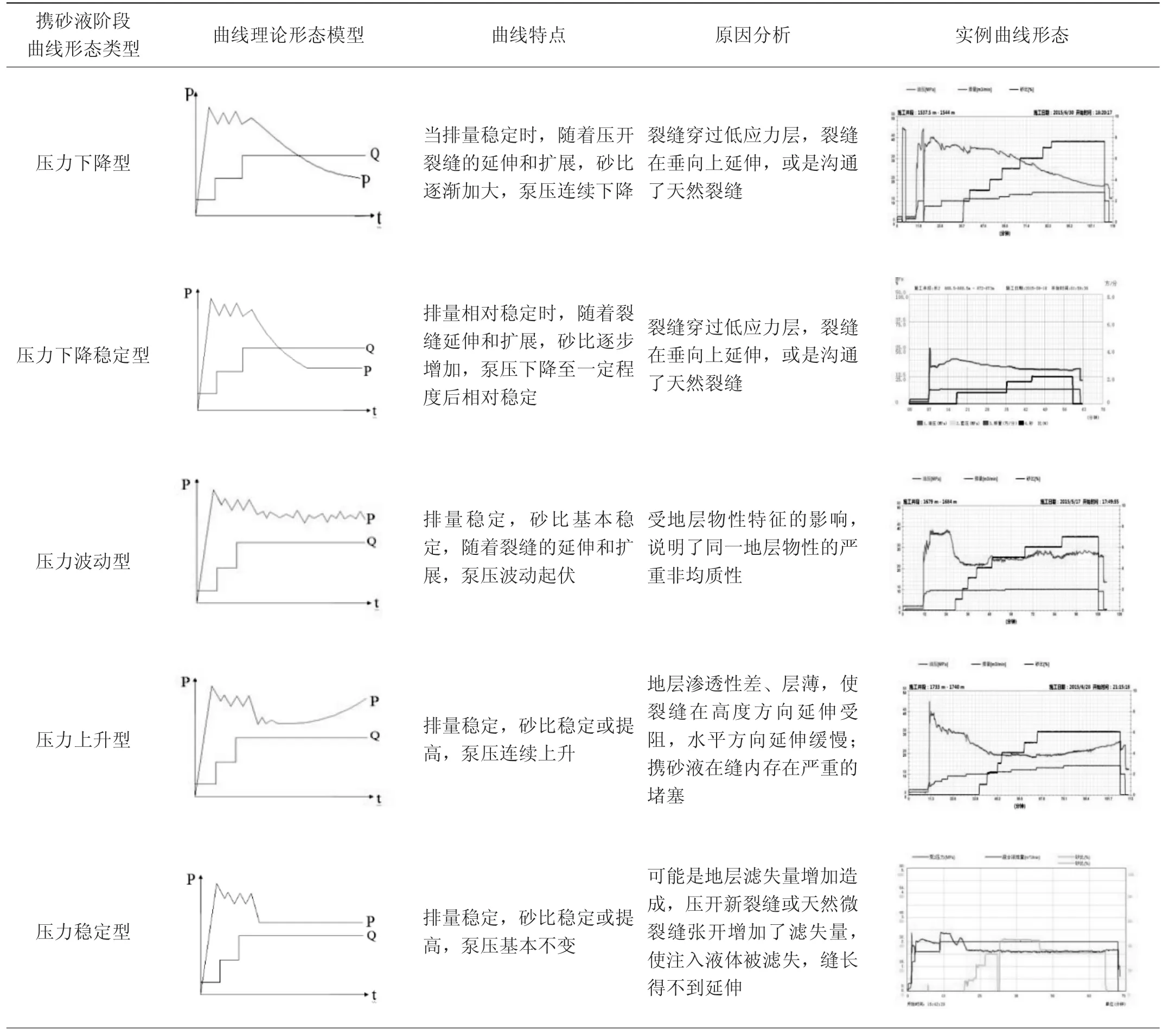

依据携砂液阶段压力和排量变化形态,划分为5种类型(表1)。

携砂液阶段曲线形态影响因素及现场操作。

表1 携砂液阶段压裂施工曲线形态类型Table1 Form type of fracturing flush stage

1) 加砂曲线的形态与压裂液的性质有关,与高粘度水基压裂液相比,低粘度水基压裂液造成的裂缝宽度和长度要更大。加砂曲线形态与地层性质有关,地层物性较好,且均质,曲线多为下降型;地层物性差异大,渗透率大小变化,携砂液在裂缝中通过时受阻,使泵压上、下波动,曲线多为波动型。

2)下降、下降稳定型是现场施工比较理想的类型,施工成功率、有效率较高,但应注意井浅、断裂破碎带、薄夹层或邻层为高渗透层时,液体是否滤失较大。

3)斜率很小的上升型曲线属正常的施工曲线,现场施工时应采取小排量、低砂比慢速施工,扩大施工规模。斜率近为1的上升曲线是最令人担心曲线类型,现场应合理调小砂比、排量,以便达到设计加砂量要求。若曲线斜率大于1时,应立即停止加砂,泵入顶替液防止发生砂堵。

4)在低砂比阶段,泵压出现下降趋势,是液柱压力增加高于液体摩阻增加;在高砂比阶段,泵压出现上升趋势,是液体摩阻的增加高于液柱压力增加。

2 常见问题及解决方法

2.1 压不开

地层压不开主要分两种情况:

1)目的层无注入量;

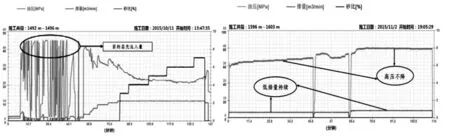

2)低排量持续,高压不降(图1)。

图1 地层压不开施工曲线特征

分析及解决方案:

1) 地质因素:地层物性较差,吸液困难,在地面设备及井下工具所承受的压力范围内无法把地层压开,形成裂缝。射开厚度小,压裂过程无法进行有效的造缝等。解决办法是使用前置酸。

2)管柱因素:施工作业队疏忽或工人下管柱时大意,导致组配或井下压裂管柱有误;压裂管柱不干净、不通、有死油,或管柱内有异物堵塞。解决方法是重新正确计算井下管柱数据,检查并更换管柱。

3) 井身因素:a) 射孔炮眼污染严重:堵塞射孔炮眼常常出现在水井中,由于注入水中的金属离子和杂质,对炮眼造成污染,导致在管柱限压内压不开;b)油井结蜡严重:下压裂管柱时把死蜡推到目的层,导致炮眼堵塞压不开。解决方法是压裂前用热水清洗油管和井筒或刮蜡;c)射孔质量问题:射孔过程造成炮眼数量少或无炮眼,只能重新射孔。d)油套环形空间有泥浆或死油:解决方法是通过正、反洗井,将脏物洗出;瞬间起停泵憋压放喷;大幅度上下活动管柱,通过封隔器活塞式的抽汲作用,将堵塞物排出。

2.2 压窜

1)封隔器损害引起的套喷。

如果封隔器损坏,其胶筒不能膨胀,无法封隔油套环形空间时,则形成套喷。油套完全处于连通状态,封隔器损坏形成的套喷现象非常明显。可以通过上提验封来判断是否是封隔器损坏。

2)油管打洞、断裂引起的套喷。

压裂施工时,当压力超出油管的承压极限时,油管就会断裂。如果是在卡距以上断裂,那么油套连通就会形成套喷;如果断裂处是在卡距内,此时上级封隔器还在工作,不会有套喷现象,但油管会上顶,压力也会有明显的下降。

3)配错或下错压裂管柱引起的套喷。

可分为2种:①单层压裂:单层压裂都是一封一喷或两封一喷,可以根据管柱的实际情况,正确调整管柱深度来避免此现象的发生;②多层压裂:包括压不开、套喷、油管打洞、损坏封隔器或卡管柱等一系列严重问题,一旦起车有套喷现象,要坚决终止施工,核对下压裂管柱记录或磁测找出原因。

2.3 砂堵

L118井压裂,破压后注入前置液期间,施工压力突然降低10MPa后又恢复。随着前置液量增大,施工压力很快降低。现场检查压裂液和施工设备均正常,按设计要求加砂,中途出现两次砂堵。经过分析可能是地层微裂缝发育良好或压裂产生的微裂缝较多,压裂液滤失量较大,导致砂堵。

原因分析及解决方案:

1)压裂液性能。压裂液滤失量过大,降低前置液利用效率,裂缝达不到设计规模;加砂过程,压裂液粘度变低,携砂性能变差,易造成砂堵;压裂液稳定性差,抗剪切能力差,携砂液进入地层前已经开始破胶。

2)地层因素。有断层的地层,压裂液滤失量大,易造成砂堵;油层砂体的非均质性导致裂缝的规模形成受限,易砂堵;地层天然裂缝发育良好或压裂时产生的微裂缝多,压裂液滤失量大,易砂堵。

3)施工操作不当。前置液较少,动态裂缝规模形成效果不理想,易砂堵;加砂过程,设备损坏,仪器故障停车或维修,易沉砂堵井;施工过程,混砂工将砂比提升过快,易砂堵。

解决方案:若出现砂堵情况,应当立即放喷,将泥砂喷出;或者运用反循环洗井的方式,恢复压力正常后,再置入前置液,通过完整的处理方式,完成砂堵的处理。

2.4 沉砂

1)加砂过程中因井口设备或地面管汇破裂停止施工,可能造成沉砂。

2)替挤过程中,由于替挤量不足,使管柱中压裂砂未全部替入地层,从而形成沉砂。

3)压后上提时喷砂器被打坏,返排时造成沉砂。

4)压裂施工过程中,由于设备原因而引起的沉砂。

沉砂的解决方法:①应及时小排量注入压裂液,如果压力下降,可以慢慢的提高排量,直至恢复正常。②反复执行“开放空-关放空-注压裂液”这一过程,即在高压下打开放空闸门,然后迅速关闭放空闸门,马上向井内注入压裂液,看压力变化,是否有注入量,直至恢复正常。③尽快活动管柱,活动开后,用压裂液将管柱内的支撑剂反洗到地面或起出管柱。

3 结论

1) 通过压裂施工曲线压力、排量的变化,将压裂施工前置液阶段分为有破裂显示和无破裂显示两种类型;通过压裂施工曲线压力、砂比等变化,将压裂施工携砂液阶段分为压力下降型、压力下降稳定型、压力波动型、压力上升型、压力稳定型五种类型,压力下降型和压力下降稳定型是现场施工较理想类型。

2) 压裂施工常见问题包括压不开、压窜、砂堵、沉砂等,应当做好预防措施,若发生这些问题应及时处理,使压裂现场施工安全,为压裂施工质量做出保证。