厚煤顶大断面开切眼支护技术改造实践

2019-03-28张满囤

张满囤

(汾西矿业集团贺西煤矿,山西 柳林 033300)

引 言

在我国煤矿开采实现高产高效的过程中,厚煤层开采的重要性不言而喻,目前厚煤层的产量、储量在全国煤炭的产、储量中所占的百分比高达40%~50%[1-3],占据了我国煤炭生产的半壁江山。而厚煤层开采,其采区巷道及回采巷道多布置在煤层中并沿煤层底板掘进,这种掘进方式有便于实现综合机械化掘进、提高掘进速度、减少掘进成本、早出煤少出矸、利于工作面回采布置等优势,却也存在巷道断面大、围岩松软、裂隙发育、围岩控制难度大、后期维护成本高等不利因素。针对某矿厚煤层大断面开切眼的支护难点进行研究,设计针对于该特殊地质生产条件的支护方案,并进行支护工程实践及矿压观测。

1 工程概况及支护分析

该矿22110工作面位于2水平南部采区,工作面煤层厚度平均6.88 m。22110工作面埋深煤层深度169 m~190 m,为该矿首个采用综掘和锚杆支护的综放工作面,开切眼端面净宽6.5 m,净高2.8 m,断面18.2 m2。实测煤层顶底板情况:老顶为中细砂岩,厚度5 m~7 m,岩性为灰黄色砂岩含黑色条带。直接顶为细砂岩,厚度5 m,岩性为灰白色细砂岩,局部变为砂质页岩。直接底为砂质泥岩,厚度2 m,岩性为黑色含植物化石,局部变为泥岩。老底为细砂岩,厚度5.5 m,岩性为灰色细砂岩。

依据该矿采掘设计及实践经验,工作面区段平巷、开切眼等均沿厚煤层的底板布置,这就造成矿山压力显现最显著的区段平巷及开切眼顶底板均为煤体,实体煤围岩较岩石软弱,裂隙发育,对支护的要求更高。该矿传统上应用木棚支护或工字钢梁架棚支护对区段平巷围岩进行控制,这种支护方式仍是沿用上世纪的支护传统,在掘进效率、支护强度、支护效率、工人作业环境等方面已无法适应现代化矿井高产高效的需要。这类巷道围岩若为较坚硬的煤体,采用工字钢棚梯形支架支护尚能维持巷道断面;若受动压影响大或者为松散、破碎的煤体时,围岩离层量大,即使采用矿用工字钢棚梯形支架,巷道维护也会变得极其困难。但从现场调研情况看,其局部巷道围岩变形严重,顶板下沉量过大,工字钢支护变形,巷帮鼓帮,支护失效。因此,必须对本矿的支护技术进行改进和提高,使其适应高产高效矿井发展需要,同时提高煤矿的经济效益和巷道支护的安全状况。

2 巷道支护方案设计

根据本矿原有巷道支护设计方案及实践经验,在巷道支护设计标准的指导下,结合现场调研、文献参考、理论分析的结果[4-6],针对开切眼的围岩变形特点,设计支护方案如下。

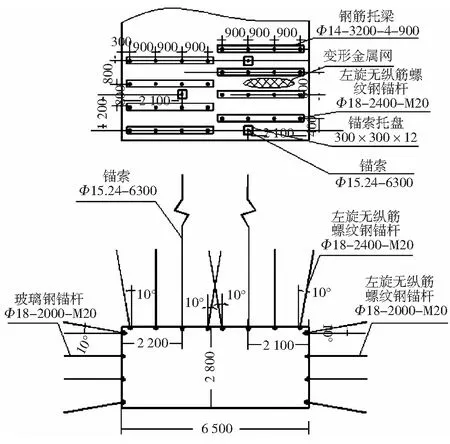

1) 顶板锚杆参数如下:使用18#左旋无纵筋高强螺纹钢锚杆,长2 400 mm,直径18 mm,每排8根锚杆,每根使用Z2360、K2335树脂锚固剂各一根加长锚固,锚固力不小于80 kN/根。两侧锚杆与垂直方向夹角10度斜向上打设。

2) 顶板锚索参数如下:使用小孔径预应力锚索,锚索长6 300 mm,直径15 mm,每排一根,排距1.2 m,交叉打设,每根使用一支K2335和两支Z2360树脂锚固剂,加强锚固性能检测,当煤层厚度增大时加长锚索长度,确保支护达标。

图1 开切眼支护方案设计图(mm)

3)采空区侧使用18#左旋无纵筋高强螺纹钢锚杆、工作面煤壁侧使用同规格玻璃钢锚杆,长2 000 mm,直径18 mm,左、右帮每排4根锚杆,间排距为800 mm×800 mm,每根使用Z2360树脂锚固剂锚固。两帮上下两根锚杆与水平方向夹角10°斜向打设。开切眼支护方案,如图1所示。

3 工程实践及矿压观测

采用新型支护方案后,本矿在22110工作面开切眼进行了工程实践,严格按照设计方案及支护参数对开切眼顶、帮进行支护,并加强现场检查及检测,确保支护质量。同时,由技术人员在现场布置测点对巷道的围岩变形量等进行观测。观测结果显示,在45 d的观测期内,巷道顶底板移近量范围为10 mm~50 mm,两帮移近量为30 mm~80 mm,围岩变形量控制效果较好。同时通过安设的顶板离层仪观测可知,巷道顶板离层基本没有发生,离层值控制在3 mm以内。现场工程实践及矿压观测显示,本支护方案对开切眼围岩控制效果良好,技术经济效益明显。

4 结语

从现场工程实践情况及后期矿压监测数据分析可以得出:本支护方案对开切眼围岩控制效果良好,巷道顶底板移近量范围为10 mm~50 mm,两帮移近量为30 mm~80 mm,层值控制在3 mm以内,实现了厚顶煤大断面开切眼的有效支护。对原有支护方案的改造取得了成功,技术经济效益显著。