急倾斜特厚煤层采场结构失稳探测分析

2019-03-28申晓东

申晓东

(西山煤电(集团)有限责任公司镇城底矿,山西 古交 030203)

引 言

45°特厚煤层采场煤岩体在复杂的地质构造与采动影响下,形成一系列复杂的、不规则的弱面系统,而此类弱面系统能够直观的反映煤岩体的赋存状态。为了确定某煤矿北采区45#煤层+575水平西翼工作面推进过程中,采场煤岩体赋存特征,采用地质雷达探测技术、松动圈探测技术、微震在线监测系统分别对采场顶板岩体、巷道围岩、采场微震事件及能量变化特征体进行探测[1-3]。

1 工程背景

工作面地质赋存特征。某煤矿北采区位于八道湾向斜北翼,地层走向北东67°,倾向南东157°,西陡东缓,采区地面平均标高为+790 m。目前采区主采煤层为43#和45#煤层,煤层结构简单,平均厚度分别约为41.3 m、30.6 m,倾角43°~51°。43#煤层与45#煤层间岩柱为坚硬的粉砂岩(f=3.5~4),平均厚度约为102 m。老顶与直接顶及底板均为粉砂岩,泥钙质胶结,直接顶厚度为3 m~5 m。煤层上部受原铁厂沟煤矿与已废弃小煤窑不同程度的采动影响。其中,原铁厂沟煤矿45#煤层已开采至+707水平,43#煤层开采至+726水平,开采深度为70 m~90 m,其他废弃小煤窑的开采垂深为67 m~125 m。

2) 工作面布置特征。由于45°特厚煤层特殊的地质赋存特征,导致其很难应用水平煤层的工作面布置方式。目前,北采区的开采方式为水平分段综放开采,即工作面沿煤层厚度水平布置。在该开采条件下采空区位于工作面的上方,而准备巷道和掘井巷道系统则处于工作面下方[4-5]。

2 基于电磁波覆岩结构特征探测

2.1 探测方案

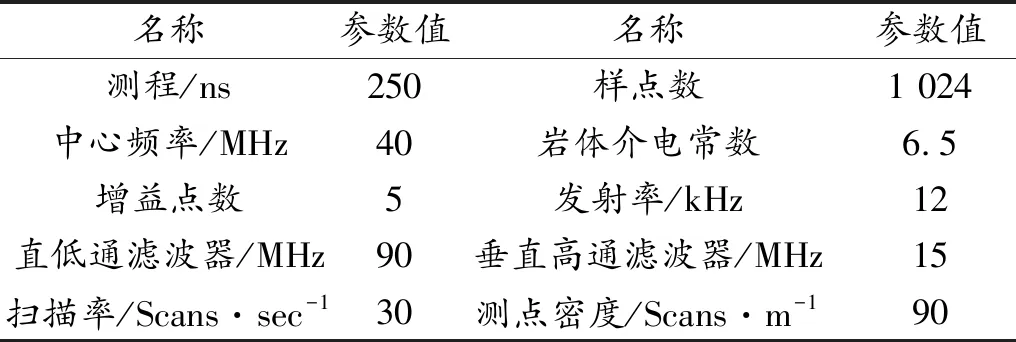

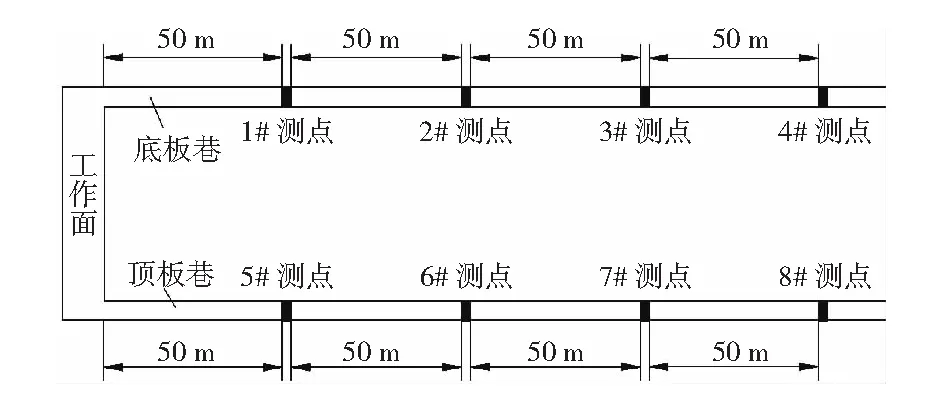

本次观测采用美国劳雷公司研发的SIR-20专业型高速地质雷达光谱地磁技术,在+575水平45#煤层西翼顶板、底板巷道内对采场煤岩体进行探测。具体采用MLF240cm型低频组合天线,在超前工作面100 m~150 m范围内,分别在顶、底板侧巷道内进行连续测量。其中顶板侧巷道内测量方向与水平方向夹角为70°,对集中应力影响范围内岩体破坏特征进行探测分析;底板侧巷道内测量方向为垂直向上,对工作面煤体采空区以及部分直接顶进行探测。地质雷达参数见第37页表1,观测方案见第37页图1。

2.2 探测结果及分析

顶板岩层探测结果分析。第37页图2反映了沿走向距工作面100 m~150 m范围内,工作面顶板内裂隙、离层等弱面的分布特征。由第37页图2a)

表1 地质雷达参数表

图1 地质雷达观测方案

地质雷达探测线扫描特征图可知,垂向0 m~8 m范围内,图像颜色变化较大,表明该范围内顶板岩层在巷道开挖与围岩应力共同作用下裂隙发育,局部破碎严重;而在垂向8 m~19 m范围内图像颜色变化单一,表明该范围内顶板岩层受周围煤岩体的束缚,顶板岩层裂隙发育,但未产生就大范围的离层;在垂向19 m~27 m范围内图像颜色再次紊乱,表明顶板岩层破碎严重,甚至局部产生离层;而在垂向27 m~40 m范围内图像颜色单一,表明顶板岩层完整。由图2b)雷达波形时间剖面图可看出:在垂向0 m~8.5 m范围内反射波的波形能量大,频率高,判断此处岩体松散;在垂向8.5 m~19 m范围内反射波的波形能量比0 m~8.5 m范围内的明显减小,表明8.5 m~19 m范围内岩体破碎程度低;在垂向19 m~27 m范围内反射波波形的能量较大,但频率较高,甚至局部呈现黑色区域,由此可以判断此处为岩体裂隙发育,局部可能发生离层;在垂向27 m~40 m范围内波形变化幅度较小,表明岩体裂隙发育程度差。探测区域内岩体裂隙发育程度较差,整体完整性较好,仅在0 m~8 m和9 m~27 m范围内裂隙发育。

图3描述了煤层—采空区—直接顶板弱面分布的情况。由图3a)地质雷达探测线扫描特征图可知,在垂向0 m~23 m范围内图像颜色变化复杂,表明该区域内煤体工作面煤体裂隙发育,局部破碎严重;在垂向23 m~30 m范围内煤岩体介质松散,并在局部形成空区;在垂向30 m~40 m范围内,顶板岩层裂隙发育,但未产生明显的离层。由图3b)雷达波形时间剖面图可看出:在0 m~5 m范围内波形振幅较小,极性为产生明显的偏转,表明该范围内煤体裂隙发育,但未发生明显的离层;在垂向5 m~10 m范围内,波形振幅较大,局部极性为负,表明该范围内煤体破损严重;垂向10 m~23 m范围内,波形振幅较小,变化幅度小,表明该区域内煤体裂隙发育;在垂向23 m~30 m范围内波形振幅大,多出极性为负,表明该范围内以松散介质为主;在30 m~40 m范围内波形再次区域平稳,表明该范围内岩体裂隙发育程度差。监测区域内煤体裂隙发育,部分区域破碎严重;采空区内垮落的煤岩块呈松散态,并在局部形成空区。

图2 顶板岩层探测结果

图3 煤层-采空区-岩层探测结果

3 采场巷道煤岩体应力特征监测

3.1 监测方案

为了更加真实全面的获取北采区45#煤层实际开采过程中,工作面应力传导规律,本文运用锚杆应力计对北采区45#煤层+575水平西翼工作面,进行锚杆应力监测。锚杆的受力大小及分布,可以真实反映锚杆与锚固体之间的相互作用关系,可以判锚杆承载程度,判断其是否发生变形、破裂,进一步判定巷道顶板及两帮是否保持稳定状态。高强度锚杆和锚索实施安装后,其杆体将承受因围岩内部原生或者次生的结构面及围岩相对位移而产生的拉应力、剪切力与弯矩,为了解锚杆的实际工作的状态,判断围岩煤岩体相对位移的发展趋势。通过对锚杆或者锚索对锚固范围内的巷道围岩的锚固状态进行分析,反推该锚固区范围内巷道围岩的整体受力情况[6-7]。

本次监测在北采区45#煤层+575水平西翼工作面顶、底板巷内各布置4个监测点,其中1#监测点与5号监测点距工作面50 m,各监测点间距为50 m。锚杆应力计安装时应采用穿孔式固定安装,安装在锚杆的托盘和紧固螺母之间;安装时要居中,首先对锚杆施加预应力,记下压力表指示的的压力值,此后定时量测锚杆与距工作面距离或与时间的变化关系。现场监测方案及锚杆应力及安装方式,如图4所示。

图4 采场应力监测测站布置

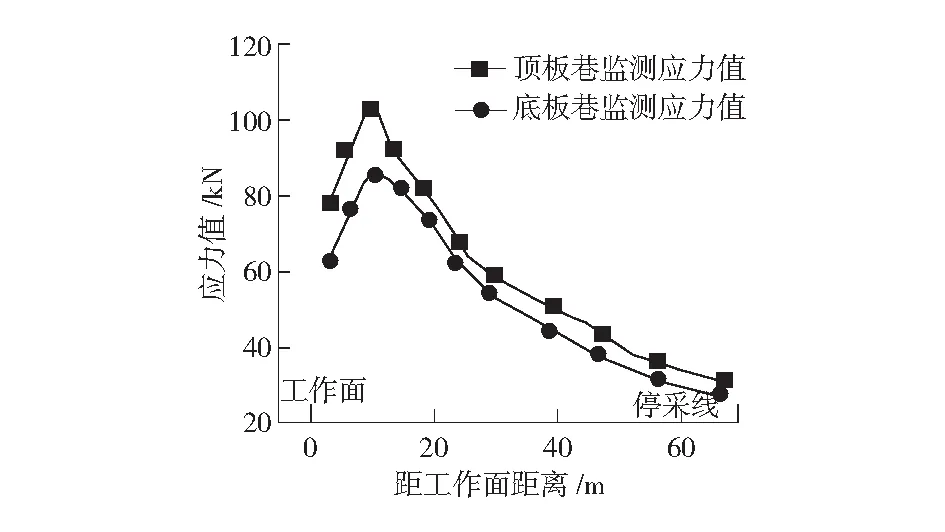

图5 采场应力监测结果

3.2 监测结果及分析

随工作面的不断推进,各测点与工作面间的相对距离也逐渐缩短,且工作面的推进速度可视为匀速推进;因此单个测点不同时间段内的监测数据,可反映距工作面不同位置应力变化特征。为了在减小误差的前提下,尽可能真实的反映超前工作面不同位置的应力变化特征,在对个监测点数据统计时,取顶、底板巷内各监测点距工作面同一距离的平均值作为统计样本进行分析。具体统计结果如下。

图5反映了顶、底板巷内超前工作面不同位置的应力演化特征。由图5可知,顶板巷内围岩应力值明显高于底板巷,尤其是应力极值,顶板巷内应力极值高达109 kN,而底板巷的应力集中仅为91 kN。根据顶板巷应力值曲线可知,在距工作面30 m~65 m范围内围岩应力值随距工作面距离的减小而平稳升高,在距工作面8 m~30 m范围内应力增长速率骤增,且在8 m位置达到最大值91 kN,此后随距工作面距离的减小应力值也不断减小。与底板巷应力曲线变化趋势相同,顶板巷应力曲线在距工作面27 m~65 m范围内应力值平稳升高,在7 m~27 m范围内应力值增长速率较高,且在距工作面7 m位置应力达到最大值109 kN,而在0 m~7 m范围内应力值逐步减小。

采场顶板侧煤岩体内应力集中程度明显高于底板侧煤岩体;在超前工作面0 m~65 m范围内,巷道支护系统所受载荷整体偏高,尤其是在超前工作面0 m~40 m范围内,载荷高达45 kN~109 kN。

4 采场微震事件及能量变化特征分析

4.1 探测方案

具体监测方案为,在+575水平45#西翼煤层综采工作面安装12通道微震系统,传感器分布+575水平45#煤层西翼南巷与北巷,共放置4个单轴地音传感器。

4.2 观测结果及分析

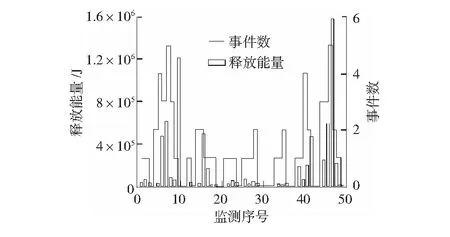

数据统计过程中,选取连续50 d内的微震监测数据作为统计样本,重点分析每天释放能量高于1×105J的微震大事件的变化特征。第39页图6反映了工作面正常推进,50 d内微震事件释放能量高于1×105J的大事件变化特征。由图6可知,在监测的第6 d~10 d与45 d~49 d内微震大事件发生次数相对集中,每天平均发生4次~5次,且单个事件释放能量值相对较高;而其他时间段内,微震大事件发生次数较少,基本保持在1次~2次,甚至个别时间段内微震大事件数为0次。与此同时,微震大事件所释放能连变化特征与事件数变化特征基本相同,在第6 d~10 d与45 d~49 d微震事件总释放能量高达 5×105J(统计范围内微震大事件共释放能量7×105J),且单个事件释放能量也相对较高。工作面的推进过程中,采场微震事件及其释放能量总体呈骤增—骤减—再骤增的趋势。由此可以推断,随工作面的推进采场顶板岩体并未随采随落,而是在工作面推进一段距离后产生一定的破坏,其能量总体呈蓄积—释放—蓄积的趋势,且采场煤岩体能量释放过程中,释放时间短,释放能量值高。

图6 微震事件变化特征

5 采场巷道系统破裂特征探测

5.1 探测方案

本次监测采用RSM-SY5智能松动圈检测仪,对北采区+500水平45#煤层西翼巷道围岩质量进行测定。具体采用一发双收测试,每3个测试钻孔构成一组,顶板中心处1个,两帮距离底板1.5 m处各1个,每个钻孔深度为10 m,直径为50 mm。测试前先将探头伸至钻孔底部进行注水,并用封孔器将空口封死,以防注水大量外流;待注水完成后再对围岩进行探测,测试过程中每次拉出1 m,共测10个点,顶板巷内南帮为岩石,北帮及顶部均为煤体,底板巷内南帮为煤体,北帮为岩体。

5.2 观测结果及分析

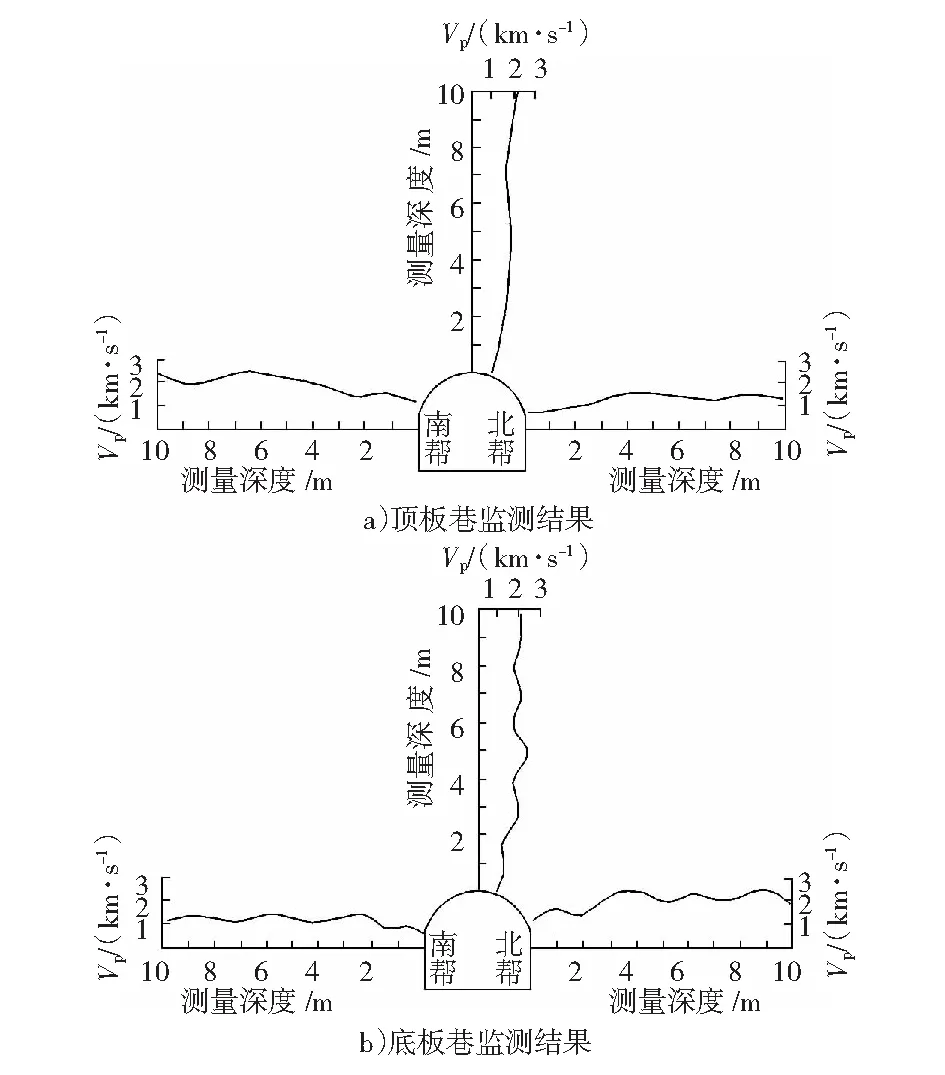

图7反映了北采区+500水平45#煤层西翼工作面,顶底板巷道内纵波波速与孔深关系,即巷道围岩破坏特征。由图7a)可知,南帮在0 m~2.8 m范围纵波波远小于岩体标定值2 217 m/s,2.8 m~10 m范围内纵波波速在标定值2 217 m/s附近浮动;与南帮相比顶部岩体内纵波波速整体较低,尤其在0 m~2.9 m范围内纵波波速均小于1 750 m/s;北帮煤体内纵波波速在测程范围内整体小于煤体标定值1 629 m/s,局部范围内(0 m~2.8 m)纵波波速小于1 000 m/s;由图7b)可知,南帮与顶部煤体内纵波波速整体小于煤体标定值1 629 m/s,尤其在0 m~2.5 m范围内纵波波速远低于标定值;北帮岩体内纵波波速相对较高,除0 m~2.3 m范围内波速在1 500 m/s~1 900 m/s间变化为,其他区域纵波波速均在标定值2 217 m/s附近浮动。根据上述顶、底板巷纵波波速随孔深的变化关系描述可知,由于顶板岩体强度较高,在集中应力作用下局部破坏严重,而其他区域仅裂隙发育;煤体强度相对较低,在集中应力作用下裂隙发育程度较高,甚至局部产生离层;而顶板岩体所受应力较低,未发生较大范围的破坏。从而导致顶板巷周围煤岩体破裂程度明显高于底板巷煤岩体,且顶板巷北帮、底板巷南帮煤体破裂程度较高,在测程范围内大部分区域,纵波波速明显低于其标定值1 629 m/s,由此可以推断,在高应力作用下,顶板巷围岩破裂程度高,承载能力较低,从而使巷道支护系统所受载荷较高;而顶板较顶板巷而言,破裂程度较低,其围岩承载能力也大幅降低,巷道支护系统所受载荷较高。

根据上述分析可知:工作面顶板巷道围岩破裂程度明显高于底板巷道,松动范围较大,对围岩应力的承载能力较低;此外,顶、底板巷道煤体一侧,破裂程度较高,甚至局部呈松散状态,对围岩应力的承载能力大幅降低。

图7 波速与孔深关系

6 结语

现场监测表明,工作面推进过程中,顶板整体完整,煤体裂隙发育,局部破碎严重,采空区内局部顶板悬空,并随工作面的推进,采场煤岩体内微震大事件数与总释放能量整体表现为骤增—骤减—骤增;工作面巷道松动范围较大,对围岩应力的承载能力较低,而在超前工作面7 m~40 m范围内,巷道支护系统所受载荷却由40 kN~50 kN骤增至91 kN~109 kN。现场应用结果表明:井下与地面相结合的顶板弱化措施有效的改变了内岩体能量存储于释放形式,采场发生强矿压事件的几率凸降,保证了工作面的安全生产。