大型飞机硬式传动线系操纵系统功能试验技术研究及应用

2019-03-27杨兆林勾利娜

张 柁,张 园,杨兆林,勾利娜

(1.中国飞机强度研究所全尺寸飞机结构静力/疲劳重点试验室,陕西 西安 710065; 2.西安长庆科技工程有限责任公司,陕西 西安 710021;3.长庆油田勘探开发研究院, 陕西 西安 710021;4.西部机场集团有限公司,陕西 西安 710075)

操纵系统试验作为全机静力试验多个试验项目中的一项重要试验,在飞机飞行中起着至关重要的作用,关乎着飞机的试飞安全[1,2]。操纵系统试验项目为全机静力试验首飞前试验项目,其是否按计划时间节点完成直接决定了飞机的首飞时间节点[3-4]。

中国民用航空规章第25部运输类飞机适航标准CCAR-25-R4[5]中“第25.683条操作试验”明文要求:“对操纵系统中受驾驶员作用力的部分施加规定的该系统限制载荷的80%,以及对操纵系统中受动力载荷的部分施加正常运行中预期的最大载荷时,系统不出现卡滞、过度摩擦和过度变形。”

如何真实地模拟飞行员操纵过程,获得操纵力曲线、活动翼面响应曲线等,为活动翼面操纵功能验证试验带来了技术难点。本文提出了硬式传动线系操纵系统操作试验方法,在试验实施中达到了预期效果,不仅保证了试验的真实性,还保证了试验安全、顺利实施,达到了预期的试验目的,取得了良好的经济效益和社会效益,且可为后续型号飞机操纵系统试验提供技术支撑。

1 系统简介

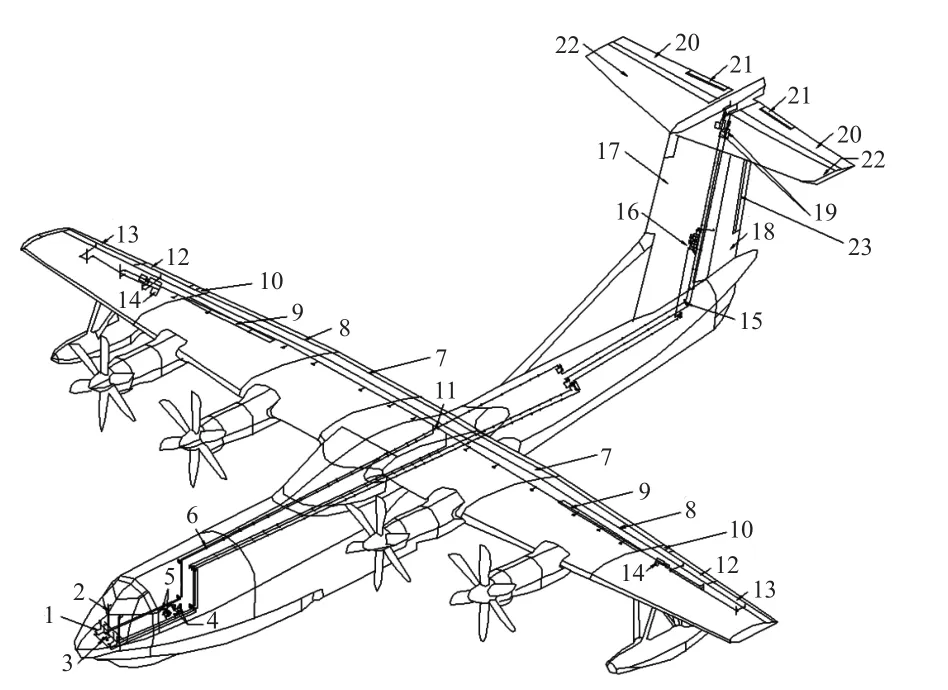

参与操作试验的被试系统为主操纵系统,包括:副翼操纵系统、方向舵操纵系统和升降舵操纵系统。TA600主操纵系统整体布置见图1。

图1 主操纵系统整体布置

1.1 验证的适航条款

CCAR-25-R4第25.683 条规定:“第25.683条操作试验”必须用操作试验表明,对操纵系统中受驾驶员作用力的部分施加规定的该系统限制载荷的80%,以及对操纵系统中受动力载荷的部分施加正常运行中预期的最大载荷时,系统不会出现卡阻和过度摩擦。

1.2 系统工作原理

主操纵系统采用不可逆机械助力操纵,座舱操纵采用双驾驶体制。副翼和升降舵操纵系统为带离合器的双套硬式操纵系统,方向舵操纵系统为单套硬式操纵系统。

1.2.1 副翼操纵系统

副翼操纵系统具有双驾驶双操纵功能,通过两套手操纵机构同时操纵左右硬式传动线系,并通过副翼离合器左右协调;当一侧线系卡阻时,离合器将左右两套线系断开,实现单侧操纵;当液压源失效时,助力器两腔沟通,实现应急人力操纵。逆时针旋转驾驶盘,左副翼上偏、右副翼下偏;顺时针旋转驾驶盘,左副翼下偏、右副翼上偏。

1.2.2 方向舵操纵系统

方向舵操纵系统采用常规脚蹬操纵及其相关布置,脚蹬位置前后可调,操纵一套硬式传动线系。当液压源失效时,方向舵操纵系统不可操纵。蹬左脚蹬,方向舵左偏;蹬右脚蹬,方向舵右偏。

1.2.3 升降舵操纵系统

升降舵操纵系统具有双驾驶双操纵功能,通过两套手操纵机构同时操纵左右硬式传动线系,并通过升降舵离合器左右协调;当一侧线系卡阻时,离合器将左右两套线系断开,实现单侧操纵;当液压源失效时,助力器两腔沟通,实现应急人力操纵。驾驶杆前推,升降舵下偏;驾驶杆后拉,升降舵上偏。

2 试验方案

2.1 试验原理

针对试验特点,为了真实地通过操作试验来验证TA600飞机操纵系统对CCAR-25-R4中第683条款的符合性,为适航符合性审查提供必要的依据,本文提出了硬式传动线系操纵系统操作试验方法,即在驾驶舱内通过对操纵器件(驾驶盘、驾驶杆及脚蹬)进行操纵,采用位控力检测方式,在舵面(副翼、升降舵及方向舵)上进行气动载荷加载,同时采用了角位移传感器测量舵面偏转角度。原理图见图2。

图2 操纵系统操作试验原理图

操作试验原理图包括试验室控制系统、被试系统以及测试系统。其中,力传感器串联至试验室控制系统与被试系统之间,用于检测操纵装置的力信号;同时在操纵装置与舵面上安装了位移传感器与角位移传感器,用于检测操纵装置的行程与舵面的偏转角度,最终通过信号采集与处理系统完成对被试系统的测试。

2.2 试验合格判据

为了验证节适航条款,对驾驶舱内操纵力及试验的舵面(副翼、升降舵及方向舵)偏转角度进行分析。

2.2.1 卡阻判断

副翼、方向舵及升降舵操纵系统自身以及与结构等其它零部件之间,无卡滞、碰撞等现象;同时观察杆力与操纵位移的数值,无骤然变化,则认为无卡阻现象。

2.2.2 过度摩擦

对试验数据进行分析,若实测加载杆力曲线中操纵位移点的力大于本工况标定试验报告中对应的操纵位移点的力的120%,即为过度摩擦。

2.2.3 过度变形

副翼:当副翼在承受最大铰链力矩时,驾驶舱操纵器件达到最大行程,舵面偏度应达到上偏不小于18°、下偏不小于12°,即为过度变形。

方向舵:当方向舵在承受最大铰链力矩时,驾驶舱操纵器件达到最大行程,若舵面偏度小于20°,即为过度变形。

升降舵:当升降舵在承受最大铰链力矩时,驾驶舱操纵器件达到最大行程,若舵面上偏小于20°或下偏小于16°,即为过度变形。

2.3 载荷施加方式

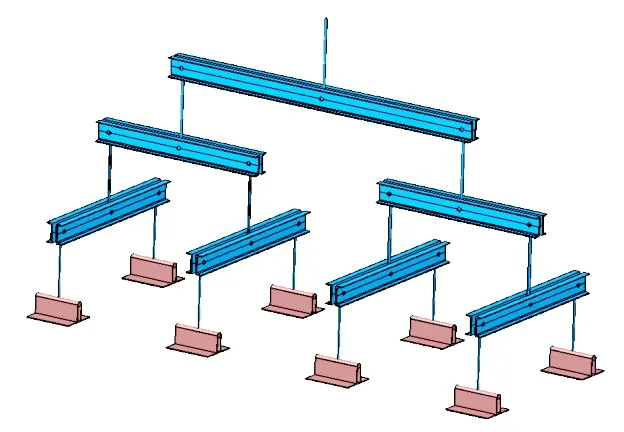

舵面采用胶布带杠杆系统进行加载,胶布带杠杆系统示意图见图3,载荷以配重形式施加,副翼和升降舵加载示意图如图4所示,方向舵加载示意图如图5所示。

图3 胶布带杠杆系统加载示意图

图4 副翼和升降舵加载示意图

图5 方向舵加载示意图

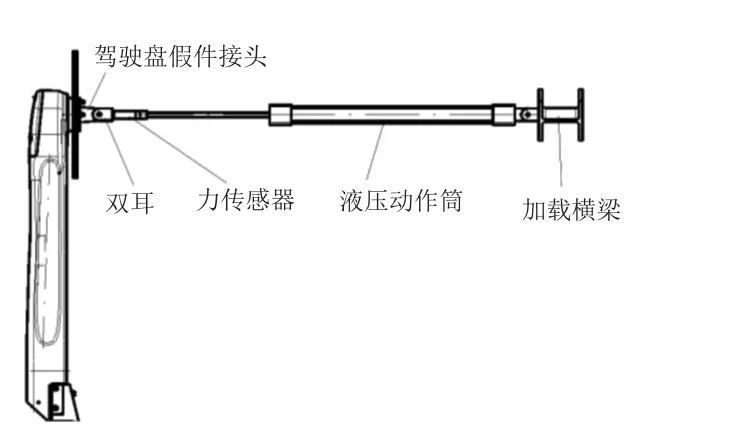

驾驶杆载荷施加方式如图6所示,液压作动筒采用位控作动筒。

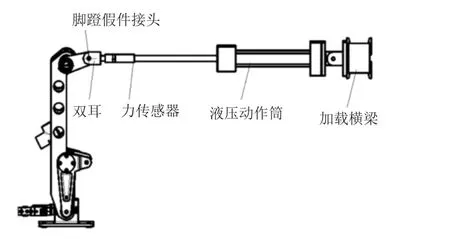

脚蹬载荷施加方式如图7所示,液压作动筒采用位控作动筒。

驾驶盘试验选用MOVECO生产的ARP25/180型摆动缸,副翼操纵系统操作试验中驾驶盘需要旋转85°,该型摆动缸满足试验要求。

图6 驾驶盘加载示意图

图7 脚蹬加载示意图

2.4 试验支持

大型飞机硬式传动线系操纵系统功能试验采用全机试验支持。

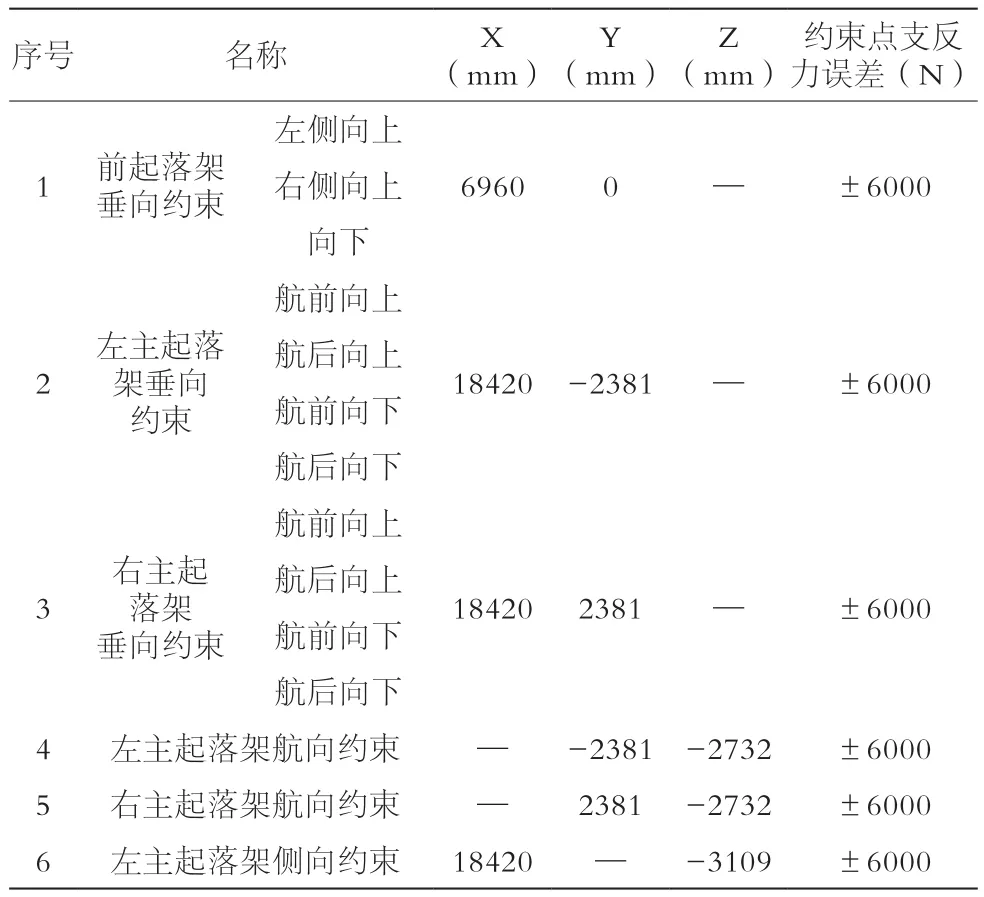

全机试验支持定义如下:在前起落架、左右主起落架约束垂向位移,这3个约束点可提供垂向、俯仰和滚转约束。在左、右主起落架航向各布置1点,可提供航向和偏航约束。在左主起落架布置侧向约束点,可提供侧向约束。在此支持状态下,飞机呈静定约束,见图8,约束点设置详见表1。

图8 全机试验支持方式示意图

表1 约束点设置

2.5 试验测量

副翼操纵系统操作试验测量为驾驶盘转角、扭矩值和副翼偏转角度测量,按照试验加载程序逐级进行驾驶盘转角、扭矩值和副翼偏转角度自动、同步采集。

升降舵操纵系统操作试验测量为驾驶杆行程、操纵力和角度测量,按照试验加载程序逐级进行位移、驾驶杆行程、操纵力和角度自动、同步采集。

方向舵操纵系统操作试验测量为脚蹬行程、脚蹬操纵力和角度测量,按照试验加载程序逐级进行位移、脚蹬行程、脚蹬操纵力和角度自动、同步采集。

3 工程应用

试验按以下程序进行:

(1)接通飞机液压源,驾驶盘及副翼处于中立位置;

(2)打开加载点油路,油泵压力正常;

(3)施加舵面40%操作载荷;

(4)操纵驾驶盘20s顺时针(逆时针)旋转90°;

(5)操纵驾驶盘20s逆时针(顺时针)旋转至中立位置;

(6)重复(4)、(5)步骤2次;

(7)施加舵面67%操作载荷;

(8)操纵驾驶盘20s顺时针(逆时针)旋转90°;

(9)操纵驾驶盘20s逆时针(顺时针)旋转至中立位置;

(10)重复(8)、(9)步骤2次;

(11)施加舵面100%操作载荷;

(12)操纵驾驶盘20s顺时针(逆时针)旋转90°;

(13)操纵驾驶盘20s逆时针(顺时针)旋转至中立位置;

(14)重复(12)、(13)步骤2次;

(15)卸掉舵面载荷,驾驶舱加载设备卸压;

(16)在试验过程中,逐级测量驾驶盘行程、操纵力和副翼偏转角度;

(17)对试验件进行检查,并填写试验件检查记录表。

试验现场照片见图9。

图9 试验现场照片

4 试验结果

4.1 试验加载结果

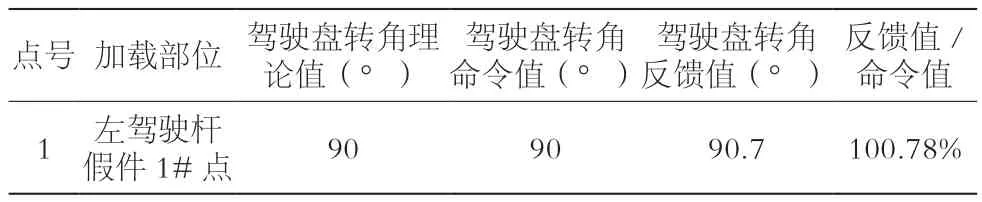

以副翼助力操纵模态工况1操作试验为例,试验结束后,机房对试验数据进行了回收,加载点的加载结果见表2。从表2中可以看出,角度控制加载点静态误差不超过1%Pmax,满足试验大纲要求。

表2 副翼助力操纵模态工况1操作试验加载结果

4.2 试验测量结果

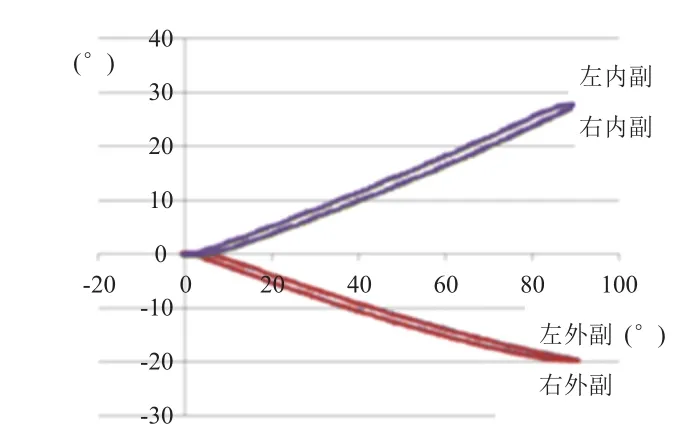

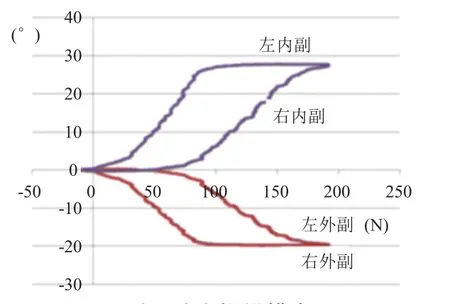

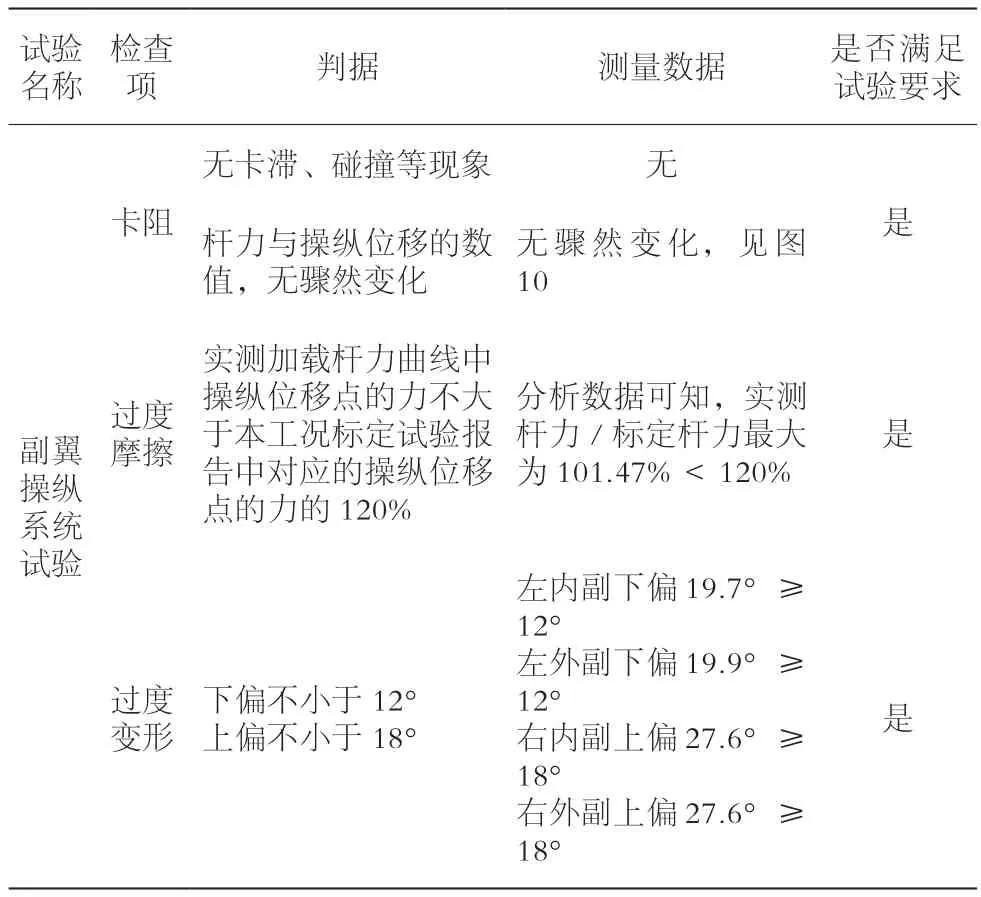

在试验过程中,按照试验加载程序同步进行了扭矩值和副翼偏转角度测量,保证了驾驶盘转角与扭矩值、副翼偏转角度试验数据的一致性,数据采集同步进行了分析。试验测量数据有效。试验中助力操纵模态各工况试验驾驶盘角位移—副翼偏度曲线、驾驶盘操纵力—副翼偏度曲线、标定试验与正式试验操纵力对比曲线图见图10~图12,标定试验与正式试验操纵力对比见表3,满足试验要求。综上,副翼操纵系统操作试验结果见表4。

图10 副翼助力操纵模态工况1操作试验驾驶盘角位移—副翼偏度曲线

图11 副翼助力操纵模态工况1操作试验驾驶盘操纵力-副翼偏度曲线

图12 副翼助力操纵模态工况1操作试验标定试验与正式试验操纵力对比曲线图

表3 副翼助力操纵模态工况1标定试验与正式试验操纵力对比表

表4 副翼操纵系统操作试验结果

5 结论

经大型灭火/水上救援水陆两栖飞机操纵系统操作试验的验证,硬式传动线系操纵系统操作试验方法解决了试验中的技术难题,该方法是可行和有效的,保证了试验顺利圆满完成,提高了试验技术水平。

该项技术的工程应用,达到了预期效果,满足了所要求的全部技术指标,并保证了各项试验的顺利、圆满完成,为该型号奠定了坚实的基础,取得了良好的经济效益和社会效益。