发动机稳态过程SPC分析方法

2019-03-27魏智辉

梁 言,魏智辉

(中国飞行试验研究院发动机所,陕西 西安 710089)

在航空发动机试飞领域,经常需要对某些发动机参数,如高、低压压气机导向器叶片角度等,进行稳态变化过程监控,以判明其在稳态工作时的变化是否符合调节规律,是否已经超过调节限制[1-2]。针对此类问题,常见的监控处理方法是试飞工程师在相应参数的时间历程曲线上,手动截取稳态历程段,之后在历程曲线图上采取时序图法观察相应参数的变化情况,给出其稳态工作结论[3]。该方法简单易行,但在数据量较大时,采用人工观察的方式完成上述工作的效率较低;且单纯依靠观察时序图的方法主观性较强,易造成漏判或误判;同时,上述方法无法定量地描述相关参数的稳态过程的长期变化趋势,很难在长周期的试飞过程中为发动机故障预警提供必要、可靠的信息。因此,在该领域需要引入一种数据监控处理方法,能够定量描述参数稳态变化过程,并且在较长的试飞周期内定量评价参数稳态过程的变化迁移趋势,从而为发动机健康管理和故障预警提供有效信息,切实保障试飞安全。

统计过程控制[4-7](SPC,Statistic Process Control)是工业领域应用较为广泛的一种对过程进行定量描述的统计学方法。该方法基于随机事件过程受控及正态分布假设,通过对过程数据进行采样分析,形成过程控制图。依据小概率事件在单次检验中几乎不可发生的理论,对所分析过程构建控制限制,区分过程变化中的随机误差和异常波动,从而定量判断所分析过程的稳健性,同时为过程在较长周期内的异常迁移趋势提供有效的预警信息。该方法因其数学原理简单,实施成本易于接受,检验可靠性高等特点,在工业生产领域得到广泛应用。

为定量、高效地对发动机试飞过程中的稳态数据进行监控分析,本文基于SPC分析方法与手段,以航空发动机高压导向器叶片角度的稳态过程为分析对象,进行发动机稳态过程SPC方法分析研究。为获取分析所需数据集,本文首先介绍了所采用的高压导向器叶片稳态段数据自动提取策略与方法,并基于上述方法提取得到发动机高压导向器叶片角度稳态数据段;之后,对提取得到的稳态段数据进行受控状态分析和正态分布符合性分析;在此基础上,基于SPC方法相关理论,进行待分析数据的控制图绘制,并计算相关过程能力参数,对过程能力进行定量描述与评价,分析所研究稳态过程的稳定性和趋势性,给出发动机高压导向器叶片角度在当下试飞周期的阶段性趋势变化结论。

1 稳态数据提取策略与方法

常规的SPC分析方法多用于制造业企业分析某条产线上的生产过程。抽样方法为首先确定子组,子组是某次分析过程中样本的子部分。子组的确定主要包括确定子组的容量n,即每个子组中抽样点的数目。确定子组之后需要确定子组数量k,子组容量n乘以子组数量k即为本次分析的样本总容量。一般推荐的子组容量为5~25,推荐的子组数量在20个以上[8],如图1所示。由上述抽样分析方法可知,单次分析的样本容量大概在100~500,这一数量并不总能保证该次样本符合正态分布假设,但受限于数据分析方面成本的限制,又不可能提取该产线上所有产品的数据进行分析,因此分析过程仅假设样本数据符合正态分布,并不对样本数据的正态性进行检验。然而对于发动机试飞工作,在数据分析环节,某参数稳定变化状态下的数据获取几乎是无成本的,因此可采用提取待分析参数的总体而非样本的方式,进行SPC数据分析,这样易获取较大的数据量,从而使待分析数据更容易满足正态分布假设。

图1 常规SPC分析的抽样过程

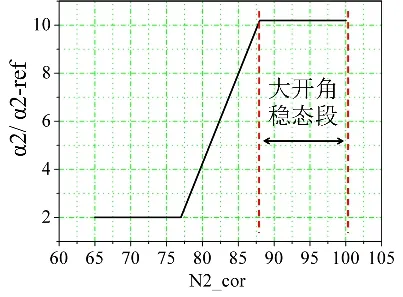

本文以发动机高压压气机导向器叶片角度为分析对象,高压压气机导向器叶片角度是高压转子换算转速的线性函数,其调节规律如图2所示。

图2 高压压气机导叶调节规律

为获取待分析参数的稳定过程数据,本文基于时间序列分析的平稳性检验方法,进行待分析参数的提取。采用时间序列平稳性检测的ADF方法[9-10],对图2中高压压气机导向器叶片角不随高压转子换算转速变化的大开角稳态段进行数据提取,将提取结果在单架次试飞时的高压导向器叶片角度的时序历程变化曲线上表示,如图3所示。图中虚线表示提取到的稳态段起始点,实线表示提取到的稳态段结束点。通过对某一试飞周期内各飞行架次进行稳态段数据提取,获得本文SPC分析的数据集合。

图3 稳态数据段提取

2 数据集正态性分布检验

获取该周期内所有待分析的高压压气机导向器叶片角度的稳态段数据集后,需要对数据集合进行正态性分布检验。图4给出了数据集的频数分布直方图及对应的正态分布拟合曲线,由图可知,本次分析获取的数据集基本符合正态分布规律。

图4 待分析数据集频数直方图

图5 给出了待分析数据集的概率图,由图可知,概率图大部位于图中直线附近,也能说明该数据集符合正态分布要求。

图5 待分析数据集概率图

3 数据集控制图分析及其过程能力评价

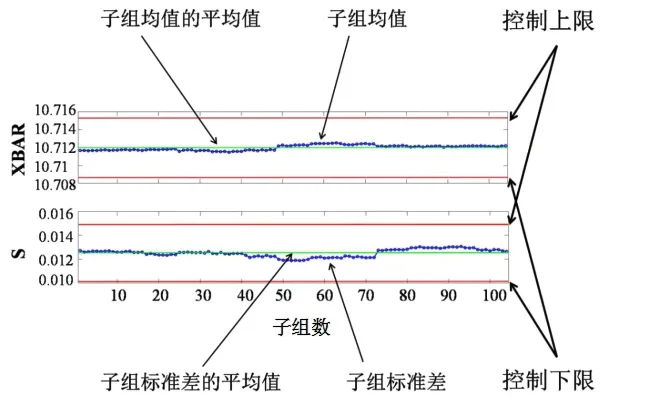

验证所获取数据的正态性后,绘制待分析参数的数据集控制图。本文的主要目的,是对发动机高压压气机导向器叶片的稳定运行状态进行监测,观察其是否运行于设计方给定的设计控制域内,是否运行平稳。因此,主要需要获取待分析数据集的运行均值和上、下控制线,故适合本文监测目的的控制图为均值—标准差(XBAR-S)控制图。绘制本文获取得到的待分析数据集的XBAR-S控制图如图6所示。

图6 高压压气机导向器叶片稳态运行过程控制图

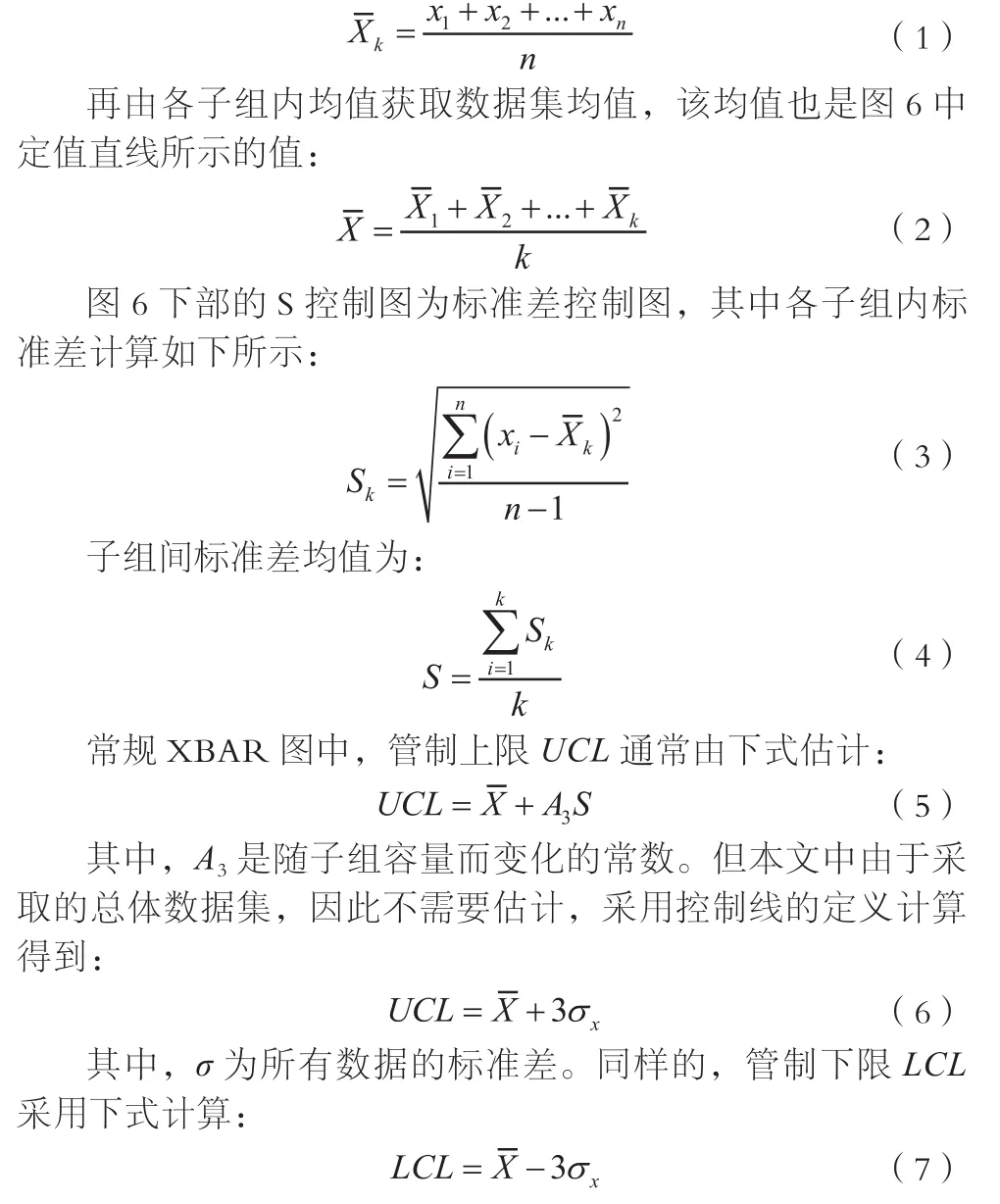

图中横轴k为子组数目,本文数据集子组数目为104个。XBAR图中点划线为子组均值,均值附近定值直线为子组均值的平均值。图6下方S图中,点划线为子组标准差,各子组标准差附近定值直线为子组标准差的均值。XBAR图和S图中的控制上、下限均在图中标出。对于图6上部XBAR控制图,其纵轴XBAR的计算方式为先获取子组内的均值:

常规S图中,管制上、下限可计算为:

式(9)中:σs为子组间标准差的标准差。

由高压压气机导向器叶片稳态运行XBAR图可以看出,高压压气机导向器叶片在大开角稳态运行区,其运行均值的计算值在10.712附近,受控上限值为10.7153,受控下限为10.7086。由高压压气机导向器叶片稳态运行S图可以看出,稳态运行的平均标准差为0.0125,其受控上限为0.0149,受控下限为0.0102。根据上图所示的高压压气机导向器叶片角度的稳态运行规律可知,运行均值与运行标准差均呈现平稳变化趋势,未见大的波动变化,同时,未见有任意子组的均值或标准差超过受控限制。综上分析可以判断得出,该试飞阶段内,发动机高压导向器叶片在大开角稳态运行区,运行状态良好,未发生异常运行状态,总体变化趋势平稳,其导叶开角在该试飞阶段未见有明显增大趋势。

依据统计相关理论中小概率事件不可发生的假设,绘制控制图时基于正态分布拟合所获取数据集,得到数据集的正态分布参数,之后根据正态分布参数中的均值和标准差计算得到控制图的均值和受控上、下限。控制图可以分析待监测过程状态,但控制图中参数均来自数据集本身,如果未结合设计指标参数,则无法对待监测过程进行定量的过程能力评价。对于一般工业生产而言,需要提供工艺过程的设计控制参数,并将该设计控制参数与控制图中计算得到的受控上下线进行比较计算,从而得到待分析过程的过程能力指数,该指数称为Cp。计算时,首先给定设计规定的控制上限UDL与下限LDL,继而可得表达式如下:

实际使用中,多采用修正的过程能力指数来反映待监测过程的受控程度,该指数称为Cpk。计算时,需要分别计算待监测过程的上限受控过程能力指数Cpu和下限过程受控能力指数Cpl。上限受控过程能力指数反映了控制图中计算上限和实际的设计规定控制上限的接近程度,下限受控过程能力指数反映控制图中计算下限和实际设计规定控制下限的接近程度,取两者中的较小值作为待监测过程的受控程度。计算公式如下:

工程上一般取Cpk的临界值为1.33,理想值为1.67[11]。理论上Cpk越大,则待监测过程的受控限制离设计限制越远,说明该待监测过程的受控范围较小,稳定运行过程较为平稳,同时说明待监测过程在未来运行时会有极低概率不会超过设计限制,整个过程运行较为安全、可控。若计算得到的Cpk小于临界值,则说明待监测过程的受控过程已经与设计控制线较为接近,可能需要及时关注待监测过程,对其进行分析调整,防止出现待监测的稳态过程出现发散的可能。

本文根据该型发动机高压导叶角度相应运行状态的设计控制限及控制图的计算结果,计算得到该阶段待检测过程的过程能力指数,如表1所示。

由表中计算结果可知,在给定的设计受控上限和下限约束下,该阶段所获取的试飞数据的稳态过程的过程能力指数Cp达到1.4698,修正过程能力指数Cpk达到1.3889,表明该阶段高压导向器大开角运行过程较为稳定,现阶段不需要对过程进行管控和调整,即不需要对发动机高压导叶角度的调节系统进行分析与调整。

表1 待监测过程的过程能力指数

4 结论

本文基于SPC方法,对某航空发动机高压导向器叶片大开角状态的稳态运行过程进行了统计过程分析,得到结论如下:

(1)相比于传统的SPC分析方法,本文采用总体数据作为分析对象,该方式更有利于对象数据呈现正态分布,满足SPC分析对数据对象的要求;

(2)为获取稳态段运行数据,可基于时间序列稳定性分析的ADF方法,分析大规模试飞数据中的相应稳态段,以快速提取得到对象数据;

(3)由本文计算及分析结果可知,该阶段发动机高压导向器叶片大开角状态过程运行稳定良好,未见有明显的漂移变化趋势,修正过程能力指数满足临界要求,进一步表明当前无需对发动机高压导向器叶片大开角状态的调节规律进行调整;

(4)本文所阐述的SPC分析方法,对发动机其他各项参数的稳定性过程监控具有借鉴意义,采用该方法可对发动机运行状态进行预警监控,进而为发动机的视情维护提供技术依据。