飞行器复合材料舱盖加筋设计及仿真分析

2019-03-27聂小华段世慧

韩 涛,聂小华,段世慧

(中国飞机强度研究所,陕西 西安 710065)

计算机科学的发展极大地推动了有限单元法在工程分析中的应用,由于其在解决结构仿真分析问题上的有效性和通用性,已经成为分析复合材料加筋结构的承载问题最为便捷的方式[1]。随着飞行器的速度不断提高,舱盖结构受力较大,对舱盖的承载能力和设计技术提出了挑战。当气动力逐步增大引起结构较大变形时,气动分布会呈现难以预测的分布形式,甚至会导致舱盖被吹毁,造成严重后果,在工程中必须考虑如何规避舱盖大变形失效风险,提高舱盖设计的刚度。基于上述高速飞行器舱盖设计问题,提出了一种复合材料舱盖设计技术,充分利用复合材料比强度高、比模量高等特点,对高速飞行器设计具有无可比拟的优势,选取了工程常用的复合材料对舱盖的铺层进行了初步设计。针对高速飞行器舱盖受力特点,建立了舱盖有限元模型。通过对舱盖所受气动力以及舱盖所受约束的等效施加,经计算得到舱盖变形,再依据参考设计输入判断舱盖变形边界,通过加筋设计方案有效增强舱盖刚度。其中,铺层优化是在满足舱盖结构的力学性能要求下最大程度上实现结构减重,从而提高结构效率和经济性。加筋设计是指在复合材料基础上加入帽型加筋,以较小的重量代价获得较大的结构刚度提升。

本文主要以工程实际中的某舱盖设计为背景,重点关注舱盖受力变形,采用仿真分析手段减少设计迭代,通过有限元建模对拟定的方案进行仿真分析,对比分析结果给出舱盖设计的参考方案。旨在讨论复合材料分析手段对工程辅助设计起到的不可忽视的效果[2],重点阐述复合材料加筋设计对结构承载及受力形式的影响[3]。提出了工程中舱盖设计中加筋设计的基本方案,验证了改进的高速飞行器舱盖设计方案具有一定的可行性和有效性,并在工程中得到了应用。

1 模型建立

1.1 结构介绍

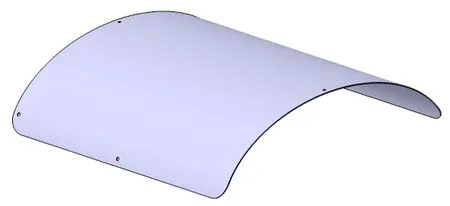

图1 所示为某高速飞行器的舱盖结构,其剖面呈弧形设计,飞行器舱盖尺寸783.8mm×886.3mm×2.0mm。由于结构设计需要,其采用螺钉连接方式,前缘由1个螺钉与机身框相连,后缘由3个螺钉与框相连,中间由2个螺钉与机身纵梁连接。设计输入要求在高速飞行工况保证舱盖的变形对气动力不能产生较大影响,初始设计方案要求气动力作用下舱盖前缘与框间隙变形不能超过1.2mm。

图1 舱盖结构初步设计

1.2 结构建模

建模原则首先考虑单位换算方便,所以计算过程采用通用单位。主要采用壳元建立有限元模型,如图2所示,有限元模型共8259个单元,8430个节点。在舱盖节点施加气动力等效载荷,在螺钉位置施加约束,模拟螺钉连接形式。有限元模型的总体坐标系及坐标原点与结初步方案的数模一致,采用直角坐标系。有限元模型单位选择工程常用单位。

1.3 材料设计

图2 有限元模型

材料体系及铺层设计如表1所示,采用碳纤维、玻璃布和泡沫构成复材铺层。初步设计考虑复合材料工艺及制造成型等综合设计,选取了复合材料工程材料库较为接近的铺层设计方案作为舱盖结构初始设计方案。

表1 舱盖材料铺层设计

2 仿真分析

2.1 初始设计

初始设计方案只考虑了铺层的设计以及舱盖质量控制,依据初步设计材料体系,将以上材料属性附到有限元模型中,铺层厚度和铺层角度与材料一致。初始方案位移云图如图3所示,可以看出,最大变形1.32mm,相比设计要求的1.2mm,超出了设计输入值,不能满足设计输入要求,需要改进设计方案,提高舱盖在变形较大端的刚度。

图3 初始方案位移云图

2.2 加筋设计

加筋设计选用了帽型加筋,加在舱盖变形较大一端,其基本尺寸保证小于舱盖开口,以满足安装要求,并考虑其变形后不能产生卡滞,造成拆装困难的问题。通过以上分析,初步设计如图4所示。对舱盖进行加筋设计,加筋设计理论上增大了舱盖的局部刚度[4]。

图4 舱盖结构加筋设计

如图5所示,帽型加筋剖面各参数需要根据经验确定,并在模型中附属性进行试算。

图5 帽型加筋剖面示意图

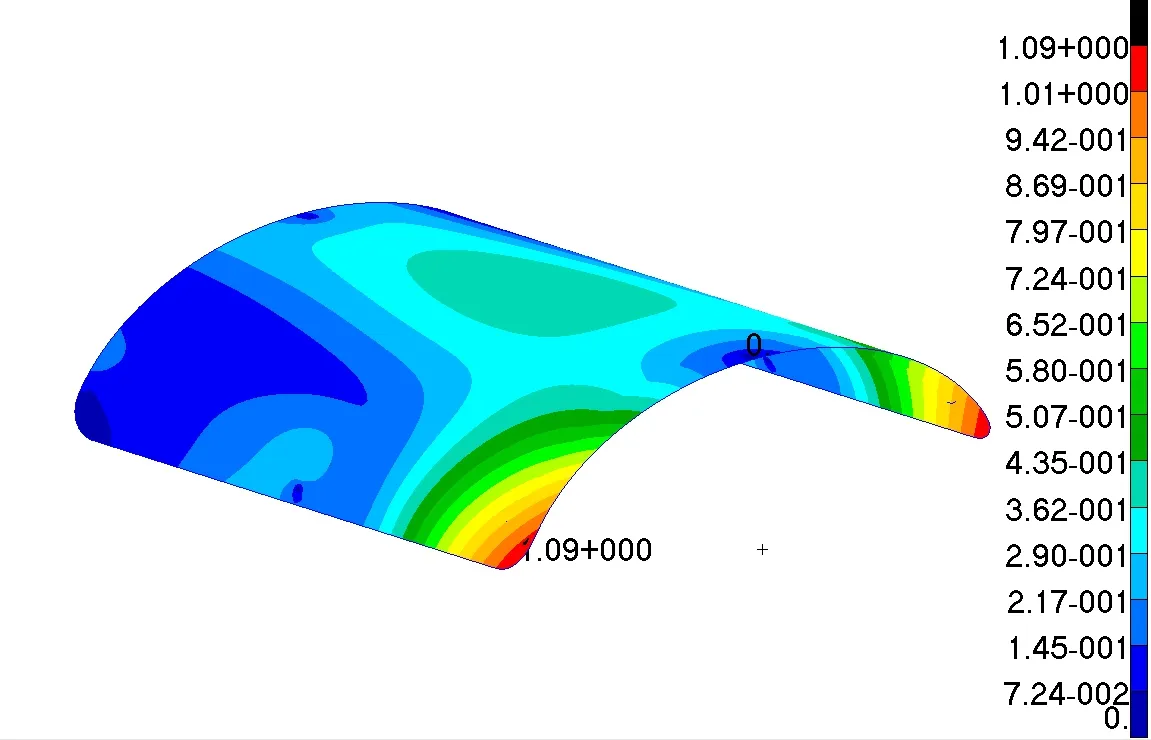

建立加筋后的有限元模型,并对改进方案进行仿真分析,施加同等载荷和边界约束。图6所示为改进方案的位移云图,改进设计方案最大变形1.09mm,满足设计输入要求[5]。

图6 改进方案位移云图

从仿真结果可以看出,加筋设计满足设计输入条件,但是在舱盖实际设计过程中仍有其他设计输入条件需要满足,这就需要在分析过程中优化设计流程,在设计输入阶段对舱盖的设计迭代变量进行规划,并在设计迭代过程中满足小循环的前提下再进行大循环迭代,以保证设计方案的匹配以及合理性。以上分析只针对复合材料加筋设计对结构变形的影响,进一步分析需考虑舱盖结构的综合承载能力和加工制造工艺[7],包括强度、刚度、稳定性、可制造性等进行综合评估。

3 结论

本文对高速飞行器舱盖刚度设计问题进行研究,通过建立舱盖有限元模型,依据舱盖在工作状态所受气动力形式,在模型上等效施加舱盖受力形式和边界条件,分析了初步设计方案刚度不足的问题,对舱盖进行了加筋设计增大了局部刚度,同时对设计的舱盖加筋进行了仿真分析,采用复合材料加筋设计方案较好地解决了高速飞行器舱盖变形问题[6]。通过有限元分析方法可以明显提升设计效率,保证设计过程初步方案及改进设计的可控性和可操作性,为结构设计定型改进升级提供设计依据和评判准则。该设计方案对同类高速飞行器舱盖设计具有一定的参考价值。