欧盟标准BS EN 12663-1的应用研究

2019-03-27王艳丽谭富星

王艳丽 陈 刚 谭富星

(中车长春轨道客车股份有限公司科技管理部,130062,长春//第一作者,高级工程师)

车体是轨道客车的主要承载结构,需要承担车辆内装、车辆设备和人员体重,是保证车辆运能和行车安全的基础,而车体静强度是衡量车体承载性能的重要指标之一。按照BS EN 12663-1—2000《铁路应用-铁道车辆的结构要求》中的要求,在车体设计过程中应进行车体静强度分析和试验,根据分析和试验结果确认是否应改进设计结构,以保证最终通过相关验证。

BS EN 12663-1为欧盟标准,自2000年发布以来,逐渐成为执行范围最广的车体结构强度标准。该标准虽然只是区域性标准,但适用的车辆范围比较广,所以,目前除了极个别项目客户要求执行日本标准JIS E 7105—2006《铁道车辆车体结构的静载荷试验方法》外,绝大多数项目均执行欧盟标准BS EN 12663-1。但随着应用的深入,该标准的局限性也随之显现。如何用好该标准,以便更好地指导车辆静强度分析和试验,为车体设计与改进提供真实、可靠的数据支撑,是本文研究的重点。

1 车体静强度分析与试验的意义

轨道客车车体焊缝众多,各部位的焊缝是强度比较低的地方,如侧墙的门角与窗角、端墙的门角、端部的边梁等均是应力集中的高发区域。这些应力集中问题都会在车体静强度分析报告和车体静强度试验报告中体现,并且需要在车体量产前加以解决。

静强度分析的目的:第一是积累主动性经验数据,这些数据将为各类不同车型设计提供参考,避免一些重复性、普遍性的应力问题;第二是针对性解决问题,如对于安全系数过低的部位,可有的放矢地进行设计改进。

静强度试验的目的:对静强度分析报告和改进设计进行验证,尤其需要关注分析报告中安全系数低或处于临界值的部位,以保证车辆设计闭环管理。

2 车体静强度分析与试验准备

车体静强度试验需要在车辆试制阶段完成,一般会选两台完工车体进行试验。以近年生产的某A型铝合金地铁车为例,车体框架材料以6005A-T6铝型材和EN AW-6082-T6铝材为主,局部搭配使用8-Q345R钢板(如二位端防爬器的面板和底板)。这样的材质组合本身强度好、工艺性好、结构稳定。

车体静强度分析需使用CATIA软件建模,建模过程中应对于非承载构件和附属构件适当简化。车体有限元模型采用HyperMesh软件划分,整车采用四边形薄壳单元进行网格离散,对于重要部位应进行局部细划。整车共划分1 047 000余个节点,1 234 000余个单元。

3 静强度分析与试验工况

BS EN 12663-1标准中,针对车体静强度分析与试验涉及的工况表述较详尽,但也相当繁杂,达20多种,但并非所有项目都需要执行所有工况。例如,对于城市轨道交通车辆,一般可省略车底吊挂的固结工况。目前很多用户会指定静强度分析与试验工况,如要求增加防爬器压缩工况等。根据BS EN 12663-1标准的要求和轨道客车特点,有些工况无论是否被用户指定都必须进行分析与试验,如垂向载荷、车钩区域的压缩与拉伸载荷、抬车工况、复轨工况等。

以P-Ⅲ类A型铝合金地铁车辆为例,一般车体静强度分析与试验工况可归纳为以下10种:①垂向总载荷;②1 200 kN压缩与车辆整备垂直载荷合成;③1 200 kN压缩与车辆超载垂直载荷合成;④960 kN拉伸与车辆整备垂直载荷合成;⑤960 kN拉伸与车辆超载垂直载荷合成;⑥端部压缩300 kN(地板上方150 mm及腰带高度);⑦端部压缩150 kN(上边梁高度);⑧抬车工况(枕内、枕外);⑨3点支撑;⑩复轨工况。

经分析同时结合车辆性能,可得知P-Ⅱ类动车组车辆与P-Ⅲ类地铁车辆在静强度分析和试验工况上的最大差别是纵向拉压载荷的水平。P-II类车辆的车钩区域拉伸载荷为1 000 kN,压缩载荷为1 500 kN,而P-III类车辆的车钩区域拉伸载荷和压缩载荷分别为1 200 kN和960 kN。

4 标准的局限性

随着轨道客车的发展以及用户的多元化,目前轨道客车从车体材质上和结构上均出现了新的类型,既有的欧盟标准已经不能很好地对这些产品的车体设计以及强度验证进行界定,如:碳纤维复合材料在全车身或者某些部位上的应用(如司机室头罩);铰接式轨道客车。

对于近年新兴的碳纤维复合材料轨道客车,为验证车体强度,应在现有欧盟标准所规定的工况基础上,增加碳纤维复合材料之间、碳纤维复合材料和金属材料之间的化学粘接、螺栓连接等连接方式的验证。这部分规定可以引用复合材料工业领域的其他标准,但应概括在轨道客车设计和强度验证的标准中,以便各设计单位和验证机构有统一的尺度。而对于铰接式轨道客车,由于其质量分布、连接方式等都和普通的轨道客车有较大差异,因此,应对的分析及试验工况需重新进行界定。

此外,欧盟标准中规定的载荷量级都是基于欧盟国家轨道交通的乘员数量、乘员平均体重、线路状况、行业法律法规等需求,不能完全符合我国国情。如果今后颁布此类国际标准,这些方面应加以完善。

5 对设计改进的指导作用

如果车体静强度分析报告的结果不理想,可以根据车辆状态和报告中显示的车体部位以及具体的应力数值来综合选择改进方案。对安全系数1.00~1.15的临界值需加以重视,有些关键部位应预留强度余量(安全系数1.15以上),以避免静强度试验中出现较多的不合格项而导致大范围设计更改。现以P-Ⅲ类A型铝合金地铁车为例,解析各种改进方案。

5.1 设计阶段

车辆处于设计阶段(还未投产时),如果车体静强度分析报告中出现车体部位应力集中现象,则可以考虑以下改进方案。

5.1.1 局部更换材质

例如,分析显示车体底架牵引梁立板强度不足,并且最大应力值超差许用应力值较多,不可能通过改变结构来实现,因此,设计者应将立板的材质由5083-O铝板改为6082-T6铝板,使母材强度由125 MPa提高到260 MPa。然后再次进行静强度分析,直至满足强度要求。

5.1.2 更改材料厚度

例如,分析显示侧墙窗角强度不足,而原窗角型材上下壁厚一致,则设计者可将窗角下部对应位置的型材厚度加厚1 mm,使应力降低约40 MPa,以满足强度要求。窗角型材断面如图1所示。

图1 车辆窗角型材断面示意图

5.1.3 型材圆滑过渡

铝型材厚度变化处易形成应力集中现象,如对型材厚度变化处进行圆滑处理,则可改善应力集中现象。图1右下角所示的窗角型材圆角即经过了圆滑处理。

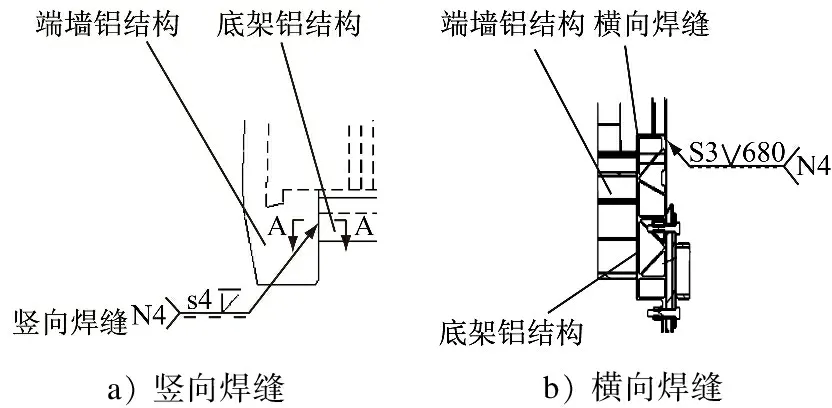

5.1.4 更改结构与焊缝位置

例如,车体端墙与底架接口,设计时采用了板梁结构,在接口处有一竖向焊缝(见图2 a))。静强度分析显示该处安全系数小于1,强度明显不足,所以端墙设计改进时局部推翻了原方案,不再采用板梁结构,而是采用整体承载的型材结构(见图2 b))。图中可见已将原来的竖向焊缝改为了横向焊缝,改进后安全系数大幅提高,满足了强度要求。

a) 竖向焊缝b) 横向焊缝

图2 结构与焊缝位置更改示意图

5.1.5 更改连接方式

焊接方式在车体结构设计中较为常用,但焊缝强度要比母材强度低很多,会导致车体静强度出现问题,所以当焊接结构强度不足时,如果结构允许,可以考虑采用铆接连接,铆接方式比焊接方式强度要高很多(见图3)。

图3 上门角铆接结构示意图

5.1.6 增加补强板

如果上述方案不合适,还可以考虑增加补强板。这种方法灵活多变,不拘一格。因为有防寒材存在,为补强板提供了应用空间,所以在窗角、门角处很适用。同时,因其改动影响较小,兼顾了经济性与实用性,所以在设计改进中应用较多(见图4)。

图4 窗角补强结构示意图

5.2 试制阶段

如果车体已在试制阶段,说明车体静强度分析报告已合格,但车体静强度试验仍可能出现不合格情况。如果试验中出现不合格项,表明验证未通过,仍需要进行设计改进。

后续未投产车体可以按照设计阶段的改进方案进行设计改进。设计改进可能会有多种选择,但是已完成的两辆试验用车体,如果采用更换材质、更改结构或焊缝位置、更改连接方式等方案改进,可能对车辆影响较大,代价也较高。因此,如果是焊缝部位最大应力超限,且超限不多的情况下,一般可选择打磨焊缝。但此方法一般只能将应力值降低10 MPa左右,如果应力超差过大,更可靠的方案还是应该选择补强板方式。

6 结语

从BS EN 12663-1标准中选择合适工况进行车体静强度分析与试验是保证其结果真实、可靠的前提。但是,有些新车型或新材料未包含在该标准给出的工况定义内,所以也应注意此该标准应用的局限性。根据分析与验证结果进行设计改进是难点所在,设计者在应用以往项目经验的同时,也应注重实用性与经济性,需要在保证车体强度的条件下,因地制宜和灵活应用改进方法。