胶结充填体与围岩复合体的力学特性

2019-03-27王明旭

王 明 旭

(1.武汉科技大学 资源与环境工程学院,湖北 武汉 430081; 2.惠州市国土资源局,广东 惠州 516003)

矿山使用的胶结充填体一般以尾砂为骨料,普通硅酸盐水泥作为胶凝材料,也有各种新胶凝材料的研究成果[1],其力学变形特性[2-3]差异较大。水泥的使用能够提高胶结充填体的强度,减少其胶凝时间[4],同时不同的固化温度和时间对其强度影响不一样[5]。为保证充填采矿法连续采矿的安全和高效,有必要对处于早期强度充填体与围岩之间相互作用,特别是接触面及接触带的相关力学变形破坏特征进行研究。对于接触面问题,目前研究较多的是土工合成界面的剪切相互作用机制[6]、土与混凝土或金属接触面问题,如砂土-结构接触界面[7-8]、钢-土接触面[9]、膨胀土-桩接触面[10]、碎石土与混凝土接触面[11]、红黏土与混凝土结构接触面[12]、黄土-泥岩接触面[13]、筑坝料接触面[14]、岩层之间的不整合面[15],包括采用ANSYS有限元软件[16-17]、RFPA2D模拟软件[18]等进行的接触面数值模拟试验。

充填体早期强度的线弹性变形阶段与围岩之间的相互作用,相关研究文献较少,对于接触面的表征手段也更少。为了更好研究处于早期强度充填体与围岩之间的相互作用,代仁平[19]、辛明亮[20]、洪晓斌[21]等提出引入PVC塑料薄片的方式进行监测,这种监测方式在隧道围岩装药结构的保护、管道安全评估和损伤的被测定与定位中应用较广。杨爱明等[22]研究了PVC塑料片材是否掺CaCO3所引起的增塑剂含量对其裂纹形成的影响。张淑佳等[23]通过研究发现:PVC塑料裂纹扩展是从细小的空洞逐渐发展成为次级裂纹,达到一定损伤积累后,微裂纹与主裂纹贯通导致主裂纹扩展。上述研究成果表明:利用PVC塑料加载之后的裂纹扩展监测围岩和充填体接触面的相互作用情况是可行的。而对于接触带处的围岩和充填体,利用单因素分析其微观几何定量参数与物理力学参数之间的关系不理想[24],需要进行多种表征手段的监测分析。基于此,笔者除了对早期强度的充填体与围岩接触面进行裂纹扩展损伤表征外,还引入了PVC塑料薄片监测接触面的力学特性,通过不同倍数电子显微成像设备、光学显微光谱变化、截面电镜扫描等进行接触面的裂纹扩展损伤破坏表征。在具体试验中,通过100倍/1 000倍的电子显微成像设备、高倍光学显微镜、电镜扫描进行观察。提出并实施的全精炼的工业石蜡模拟充填体早期强度,引入PVC塑料薄片,借助多种表征手段对加载破坏前后的PVC塑料薄片进行监测表征,理清早期强度充填体与围岩之间的相互作用。

1 试验准备

1.1 相似原理

为了试验的需要,现场取样岩石只能切割成标准件,不能随意按照试验需要进行形状的切割(经过实验室的切割机尝试形状切割,无法达到试验需要的形状要求),于是选择采用相似原理,通过实验室配比试验模拟围岩,便于实验室浇筑试验模型,开展围岩与胶结充填体相互作用的力学试验。

为了模拟早期强度胶结充填体与围岩的相互作用,运用相似原理开展相关材料的选择及配比试验。根据物理几何相似原理,物理力学模型试验应满足的相似判据如下:

(1)

其中,Cσ为应力相似常数;Cl为几何相似常数;Cγ为容重相似常数。取充填现场充填体与顶板围岩接触带区域为参照,几何相似缩放同等比例,则相似模拟配比试样较围岩的应力和容重比要相等。通过大量的相似配比试样,最后确定围岩采用水泥河砂为1∶4的配比试样,其最大抗压强度为12.865 MPa,容重为26.49 kN/m3,全精炼的工业石蜡熔化后浇筑的试验,其最大抗压强度为0.724 MPa,容重为0.927 kN/m3,而充填现场围岩最大抗压强度为20.016~118.5 MPa,容重为41.2 kN/m3,现场胶结充填体后期的最大抗压强度为1.560~4.615 MPa,容重为2.018 kN/m3。考虑胶结充填体早期强度在0.8 MPa以内(图1(a)),而胶结充填体28 d的强度最大能够达到4 MPa左右,即充填体的早期强度大概是充填体后期强度的1/5,各相应比值近似为1,满足相原理。

水泥尾砂配比的胶结充填体试样,具有随灰砂比增大,其强度逐渐增大的趋势,但灰砂比并不是影响其强度的主要因素。在砂浆浓度控制在68%的情况下,试样内部的捣实程度不一,对其影响较大。胶结充填体配比试样1 d的强度较低,脱模较困难,其中1~9 d的强度由0.1 MPa变化到0.8 MPa。而27~36 d的强度可以达到4.231~4.615 MPa(图1(b)和(c))。胶结充填体在早期时的应力应变曲线呈现较明显的规律性应力回弹现象,此时的胶结充填体在较小荷载作用情况下,受到荷载挤压时其局部发生变形破坏产生临时卸压,未破坏区域具备较大的弹性应变能,能够重新恢复到一定的弹性状态。处于早期强度的胶结充填体在荷载作用下,应力变化主要存在2种情况:一是比较普遍的线性变化规律,二是快速上升到一定阶段之后再呈现线性变化规律。而当胶结充填体处于后期强度时,其应力应变曲线变化较为平滑,在较小荷载作用下,随着应变的增大,应力变化较为平缓,待应变达到0.002 5左右时,应力开始快速增大,直到将要破坏时趋于平缓。

1.2 试样制备

本次试验基于相似原理制作了圆柱体复合试样,试样尺寸为:直径(D)=50 mm,高度(H)=100 mm。试样按2∶1∶2的几何比例垂直分为上、中、下3部分,其中上部模拟围岩(由配比水泥河砂胶结而成),中部模拟早强充填体(由石蜡浇筑而成),下部模拟未采动围岩(由配比水泥河砂胶结而成)。

围岩与早强充填体的相互作用规律研究,从试验方案的选择、材料的模拟及表征手段都是一个难点。为此,选择了全精炼的工业石蜡模拟充填体,在试验过程中为了更好模拟围岩与早强充填体接触区域的非均匀受力情况,在石蜡中添加玻璃球,即将颗粒状的工业石蜡加热熔化后倒入排布好(将玻璃珠沿最外沿均匀布置,然后在中间布置一颗玻璃珠)的含有玻璃球的标准模具的指定刻度线处,待石蜡冷却固化后,组成的玻璃球石蜡复合体(图2)作为接触带材料的模拟。

图2 玻璃球+石蜡复合体Fig.2 Glass ball+paraffin complex

考虑接触带区域需要进行应变值监测、充填体与围岩接触面损伤破坏表征、充填体与围岩的非均匀受压,分别构建相应的模型,总共设计3种试验方案。第1种方案是模拟充填体的石蜡圆柱饼,石蜡圆柱饼的下表面与围岩接触面处用AB型环氧树脂紧密粘贴,上表面与围岩自由紧密接触。在充填体与围岩接触带附近设置应变值监测点。第2种方案是在第1种方案基础上,在石蜡圆柱饼上表面与围岩接触面之间放置PVC塑料薄片,用以表征加载情况下的围岩和充填体相互作用。第3种方案是在第2种方案基础上,把其中的石蜡圆柱饼换成石蜡+玻璃球的圆柱饼,用以模拟在荷载作用下,接触面不均匀受力情况下的相互作用,一样在接触面之间通过PVC塑料薄片表征损伤破坏情况。实际当中,围岩存在一定的初始应力,考虑试验条件的限制,试验中作了弱化处理。

1.3 试样加载条件

将上述试样养护28 d后,在WAW-300微机控制电液伺服系统上进行轴向加载,先是进行位移加载,位移控制速度为0.01 mm/s,待荷载达到0.5 kN后,转为试验力控制,控制速度为0.001 kN/s。

为了比较的方便,将3组试样中的接触面划分4个区域,分别标号1,2,3,4(图3),在试验开始前,进行显微成像,待破坏后再进行显微成像,以便进行两者之间的比较。

图3 试样及其加载Fig.3 Specimen under different loading

PVC塑料薄片监测早强充填体与围岩的相互作用,由于充填体处于弹性阶段,接触面变形并没有形成断裂和宏观上的孔洞。为了进一步验证PVC塑料薄片在高压加载下的破坏情况,通过在上下型围岩和上中下型围岩接触面布置PVC塑料薄片,借助声发射仪,将复合体加载至破坏,观察PVC塑料薄片的裂纹扩展及损伤破坏情况。

2 试验结果与分析

2.1 应力应变曲线

在上下部分为围岩,中间为充填体(石蜡模拟)的复合体试样中,比较放置PVC塑料薄片和未放置PVC塑料薄片2种情况下复合体的应力应变曲线(图4(a))。从图4(a)可以看出,PVC塑料薄片的加入并没有呈现强度改变的规律性变化,说明PVC塑料薄片并不具备改变复合体试样力学变形特性的作用。通过比较中间石蜡模拟和玻璃珠石蜡模拟情况下的复合体应力应变曲线,玻璃珠的加入大大降低了复合体的强度,使复合体的强度从1.4~1.8 MPa降低到只有0.30~0.45 MPa(图4(b)),缩小近3/4。

图4 圆柱体应力应变曲线Fig.4 Stress-strain curves of cylinder

通过轴向加载,对各复合体试样配置引伸计进行应力应变曲线的获得。复合体先是随荷载的加大,应变不断增大。而在石蜡中掺入玻璃球之后,在加载过程中,接触带区域首先通过玻璃球受力,相比未加玻璃球的石蜡,在较小应变情况下,其应力值增加迅速,达到一定应力之后,较早进入屈服破坏阶段。待其应变达到一定程度,有多处应力回弹阶段(图4(b)中标示椭圆圈处)。这是因为胶结充填体与围岩在荷载作用下,由于围岩与充填体的强度差别较大,主要是充填体发生破坏。而模拟充填体的玻璃珠石蜡在荷载作用下,如果破坏发生在充填体靠近临空面处,此时充填体受拉破坏,局部受拉破坏不会引起整个充填体的完全破坏,受拉破坏区还将不断积累,在不断产生受拉破坏的积累过程中,形成局部破坏时的泄压而使充填体出现应力回弹现象。在充填体中加入玻璃珠,双介质体的充填体在荷载作用下,由于充填体区域非均匀受力,充填体不同区域发生破坏情况不同,当局部出现较大破坏时,玻璃珠具备较强的承载能力,出现的应力回弹现象将继续随应变变化而应力逐渐增大。

2.2 裂纹扩展

模拟围岩的配比试样和石蜡组成的圆柱复合体,中间层的石蜡圆柱饼在加载情况下会出现裂纹扩展,直至破坏。置于配比试样和石蜡接触面的PVC塑料薄片随之也发生相应的变化。不同的加载方式,不同强度的试样复合体在加载破坏后PVC塑料薄片的破坏情况不一,有直接的表壁裂纹,也有肉眼不可见的刻痕和压槽的出现。

2.2.1 石蜡表壁

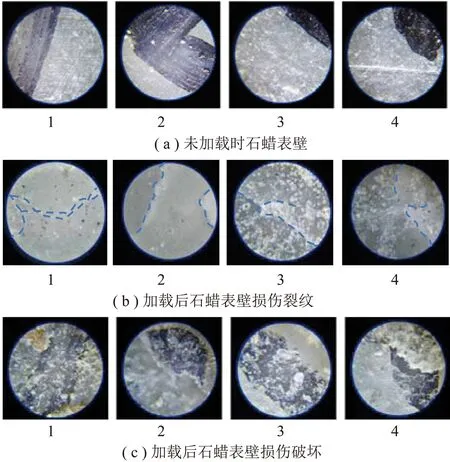

未加载前,石蜡表壁平整光滑(图5(a)),加载破坏后,石蜡圆柱饼呈周边块状破坏(图5(b))。为了更好研究石蜡表壁破坏前后的微观裂纹演化情况,通过100倍电子显微成像设备(型号:No.7751W clip-type Microscope)对模拟接触带的石蜡圆饼进行加载破坏前后的显微成像比较。通过前后对比,4个区域出现2种程度的损伤破坏情况。第1种是裂纹的扩展,第2种是较大的损伤破坏的产生(图5(b)和(c))。

图5 加载前后石蜡表壁变化Fig.5 Changes of paraffin surface before and after loading

在加载时,如果能够控制加载速度,特别是加载破坏时的及时卸载,能够使石蜡圆柱饼保持一定的完整性。从图5可以看出,石蜡圆柱饼4个区域分别出现了裂纹,区域1出现螺旋式损伤破坏,区域2出现了类平行式损伤破坏,区域3和区域4出现了交叉损伤破坏。

2.2.2 PVC塑料薄片表壁

将PVC塑料薄片放置配比试样与石蜡接触面之间。因为PVC塑料薄片的平整性,加压前进行细观扫描,加载试验之后再进行细观扫描,观察不同加载情况下的PVC塑料薄片的表壁形貌变化。未加载之前,PVC塑料薄片表壁的显微成像光滑平整(图6(a))。加载破坏之后,PVC塑料薄片表壁存在应力集中现象,多处出现石蜡挤压紧贴现象,表壁刻痕增多。而在玻璃球加石蜡的接触带非均匀受力作用下,PVC塑料薄片表壁出现的石蜡粘贴现象更明显,且刻痕相较均匀受力的石蜡接触带要多。用以标记成像参照点的黑色墨迹的数字标记(图6(c))由于摩擦挤压作用而已经面目全非,且表壁较为模糊。

图6 PVC塑料薄片加载Fig.6 PVC plastic sheet under different loading

从矿山现场选取不同水平的围岩制成D=50 mm,H=50 mm试件后,将PVC塑料薄片放置在两个试件之间,用AB环氧树脂紧密粘贴并进行加载破坏试验。由于围岩中存在微小节理裂隙等原因,导致传递至围岩接触面的载荷情况不一,PVC塑料薄片出现了明显的收缩折痕和损伤破坏现象(图7)。

图7 PVC塑料薄片加载破坏Fig.7 PVC plastic sheet failure under different loading

从试验情况来看,出现这些折痕和破坏的地方也是围岩接触面的围岩发生内部错动和产生较大破坏的区域,特别是破坏沿着节理裂隙面展开,从而也有力证明了PVC塑料薄片表征接触面损伤破坏情况的合理性。

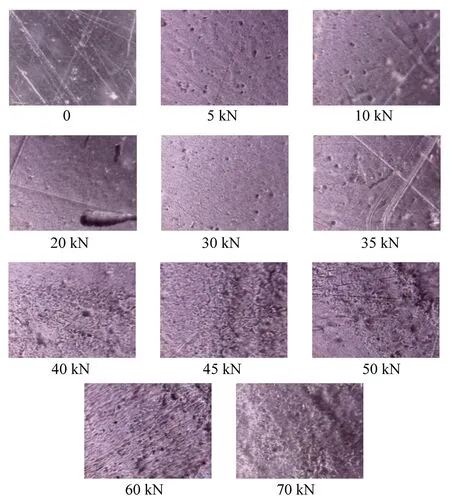

将D=50 mm,H=50 mm的两个圆柱体花岗岩在钻孔切割打磨后,再用小型角磨机对接触面进行细微打磨平整,将相同大小(D=50 mm)的PVC塑料薄片通过微机控制电液伺服万能试验机加载至不同荷载时停止,再通过1 000倍电子显微成像设备观察,各显微成像差异性较大(图8)。从图8可以看出,在不同载荷作用下,PVC塑料薄片的表壁微观显微结构存在差异,随着荷载的加大,由于内部结构发生压密或拉伸,颜色形态从未加载时的透明状变化到加载较大荷载时的颜色加深,且表壁逐渐毛糙。

图8 PVC塑料薄片表壁不同荷载作用下的电子显微成像微观图Fig.8 Microscopic view of PVC plastic sheet under different loading

为了更好弄清PVC塑料薄片在加载过程中的内部刻痕情况,将加载后的塑料薄片在高倍光学显微镜下进行显微成像观察(图9(a))。从图9(a)可以看出,PVC塑料薄片内部各处因为加载情况的不同,内部疏密程度不同,所引起的光的折射与反射情况不一,呈现出不同的光斑。不同受力情况下,各条状光斑颜色呈现较大差异。

PVC塑料薄片加载后,横断面的内部结构也发生了较大变化。从JSM-6610型电镜扫描图像来看,PVC塑料薄片未加载时,截面上下表壁较为平整。

图9 PVC塑料加载后微观图Fig.9 Mircograph of PVC plastic loaded

加载后,PVC塑料薄片截面各处窄宽不一,其受压区压密变形,受拉区拱起。随着荷载作用的加大,特别是荷载达到45 kN后,内部出现了明显的微小孔洞。当荷载加到60 kN时,内部出现分层现象。待载荷加到70 kN时,截面出现多处大小孔洞,大的尺寸达到60 μm×40 μm(图9(b))。

2.3 接触带区域应变变化

除了对接触面进行细观损伤观察外,在石蜡接触带附近进行了不断加载作用下的应变值监测,分别设置3个监测点(图10(b))。

图10 加载过程中各监测点处的应变变化Fig.10 Strain variation at each monitoring point under different loading

通过图10(a)中3个监测点处的应变值变化情况来看,在加载前期,3个监测点的应变值都在不断增加,石蜡上部的CH3号监测点应变值在短期内增长较快,之后处于较平稳的动态平衡阶段,最后受到石蜡充填体破坏的影响,应变值变化趋于零;而CH4号和CH5号监测点的应变值在加载前期处于稳定的线性增长阶段,待应变值增长到一定程度,CH5号监测点应变值出现较快速的增长,并保持增大趋势,而中部CH4号监测点应变值急速增长,最后因石蜡充填体破坏,应变值突降。图10(c)中3个监测点在加载前期增长规律一样,在玻璃球+石蜡的圆柱饼充填体存在作用下,CH4号监测点的应变值不稳定,出现了拉压应变的往复现象。

2.4 声发射变化规律

DS2系列全信息声发射信号分析仪可提供到达时刻、幅度、持续时间、上升时间、振铃计数、上升计数、能量、RMS值、ASL值及峰值频率等完整的声发射信号参数,通过相关测量,定位复合体试样内部AE点分布及加载过程中的振铃计数和振铃计数累加值随加载时间的变化情况。在围岩的加载过程中,矿山研究水平的充填体现场围岩夹石含量较丰富(平均含量达到20.33%,加载围岩夹石主要为硬石膏,也有石英长石斑岩、闪长玢岩、花岗岩、花岗斑岩、矽卡岩、大理岩、角岩等),相应弱化了围岩的抗压强度。围岩试件的试验力随着位移的增长,在加载前期变化缓慢,当位移达到0.35 mm左右时,试验力-位移曲线斜率快速增大并趋于动态恒定,直到试件发生破坏。从AE点的分布来看,其主要发生在试件的表壁夹石分布处(图11)。

图11 试样的试验力-位移曲线Fig.11 Test force-displacement curve of specimen

从图12(a)可以看出,10 mm厚度的石蜡充填体模拟层,因为充填体的强度远小于围岩,致使应力集中造成的破坏主要发生在充填层。在应力集中过程中,因为充填体的应力转移和吸收,导致应力不会产生较大集中,相应的AE振铃计数变化没有出现集中的突变现象。在图12(b)中,当充填体厚度增大一倍,提高到20 mm时,在加载过程中,在复合体将要破坏时,AE振铃计数发生了集中的突变,其值达到826。说明充填层高度的增加,提高了充填体层的储能能力和抵抗应力变形的能力,复合体产生了破坏前的应力集中,相应产生的振铃计数发生突变。

图12 围岩的振铃计数-振铃计数累加值-应力-时间曲线Fig.12 Ringing count-the ringing count cumulative value-the stress-time curves of the surrounding rock

3 结 论

(1)通过石蜡模拟充填体早期强度,进行围岩与充填体之间的相互作用试验研究,较好的达到了试验效果,为围岩和早强充填体相互作用的研究提供了一种新的研究手段。

(2)引入PVC塑料薄片监测接触面的应力集中及变形情况,通过其损伤破坏建立不同荷载作用下的对应关系,具备一定的可行性。

(3)通过实验室试验,在不断加载过程中,接触带裂纹萌生、扩展至最后破坏,存在3种不同情况的损伤特征:① 螺旋式损伤破坏,② 类平行式损伤破坏,③ 交叉损伤破坏。加载过程中,接触带的石蜡应力值增加较快,对接触带上部的围岩应力影响明显。通过声发射仪监测显示,复合体试样内部破坏首先发生在存在节理或夹石处,进而导致充填体接触面发生非均匀受力而产生相应的变形破坏,造成PVC塑料薄片加载前后的微观成像和电镜扫描图像存在较大差异。