火炮后坐能量转换装置温度场分析

2019-03-27郭保全毛虎平

黄 通,郭保全,张 彤,毛虎平

(1.中北大学 机电工程学院,山西 太原 030051;2.中北大学 仪器与电子学院,山西 太原 030051;3.中北大学 能源动力工程学院,山西 太原 030051)

随着现代火炮系统信息化程度的不断加深,火炮系统的电能需求越来越强。火炮后坐能量转换装置是一种利用直线发电机技术将火炮后坐能量转化为电能再利用,同时为火炮后坐运动提供电磁阻尼力的结构装置[1]。由于火炮后坐运动高速度、大冲击的特性[2-3],使得火炮后坐能量转换装置产生的感应电动势表现出强脉冲的特点,进而加剧火炮后坐能量转换装置的温升问题,对其工作性能产生了较大的影响。

温升问题一直是电机设计需要考虑的关键问题之一[4]。温升过高会引起永磁铁组磁通密度下降,线圈绕组绝缘层损坏等现象,严重影响电机性能的稳定,火炮后坐能量转换装置作为一种特殊发电机,其性能受到温升的影响更为严重。目前,国内外研究学者针对电机温升问题做出了大量的研究。文献[5]根据传热学的基本定理,利用有限元法对永磁风力发电机的温度场进行了计算,研究了不同损耗取值,装配关系等参数对发电机温升的影响,得出了一些重要的结论。文献[6]采用ANSYS-Rmxprt组件建立了水轮发电机的等效模型,并利用MAXWELL电磁学仿真软件进行瞬态分析求得了电机损耗,然后进行了电磁稳态温度场耦合分析,其研究结论具有一定的借鉴意义。文献[7]针对超导电机进行了发热和温升分析,根据牛顿散热定律提出了散热系数计算的新方法,发现了超导电机铜耗小,冷却简单等优点,为超导电机的研究奠定了基础。

笔者基于传热学、电磁学和流体力学理论,以某型火炮为研究对象,利用有限元法对火炮后坐能量转换装置的发热源和导热系数以及散热系数进行了分析和计算,然后建立该型装置的三维温度场模型并分析。

1 发热源分析与计算

火炮后坐能量转换装置主要是把火炮后坐动能转化为电能,其结构原理图如图1所示,在能量转化过程中会产生能量损耗,这些能量损耗最终都会以热量散失的情况表现出来。其中,一部分热量被冷却系统以热对流的形式散失掉;另一部分未被散失的热量以热传导的方式留在了装置内部,成为了装置温升的主要原因。火炮后坐能量转换装置不同部位的结构和功能各不相同,因此产生的损耗也存在很大的差异,与电机工作时产生的损耗相似,火炮后坐能量转换装置产生的损耗主要分为铁心损耗和绕组铜耗,但由于火炮后坐速度较大和装置结构较为紧凑的原因,火炮后坐能量转换的耗损还应当考虑到机械损耗。

1.1 铁心损耗

与传统直线发电机运行速度相比,火炮后坐速度相对较大,使得火炮后坐能量装置定子铁心内部的磁场变化频率相对较大,若采用传统的简化模型,会造成较大的计算误差。笔者采用目前公认较为准确的分立铁耗模型[8],将火炮后坐能量转换装置的铁心损耗分为磁滞损耗、经典涡流损耗和异常涡流损耗,则火炮后坐能量转换装置的定子铁心损耗计算公式为

PFe=KhfBa+Kef2B2+Kaf1.5B1.5,

(1)

式中:f为磁场交变频率;B为磁通密度;Kh为磁滞损耗系数;Ke为经典涡流损耗系数;Ka为异常涡流损耗系数;α为磁滞损耗幂指数系数。

火炮后坐能量转换装置在后坐过程中还需要承担为火炮后坐提供后坐阻力的任务,因此与传统直线发电机相比,谐波磁场会相对增加,同时考虑到直线电机端部的漏磁现象,使得火炮后坐能量转换装置的定子铁心产生附加耗损,附加耗损一般需要根据经验公式对式(1)铁心耗损计算结果进行修正[9],然后按照定子齿部和轭部的磁密分布以及所占体积进行分配。

1.2 绕组铜耗

当火炮后坐能量转换装置运行时,定子绕组电阻对感应电流的阻碍作用就产生了定子绕组的铜耗,铜耗是电机装置的主要损耗。根据焦耳-楞次定律,定子绕组的铜耗为

(2)

式中:Ii为i相的感应电流;Ri为i相的电阻;m为相数。

与铁心损耗类似,由于火炮后坐能量转换装置的运行特性,以及不可避免的漏磁和漏电流都会对绕组铜耗产生影响,一般都需要进行修正。

1.3 机械损耗

电机的机械损耗通常包括摩擦损耗和冷却通风损耗,火炮后坐能量转换装置的机械损耗主要是动子在快速后坐运动中与空气产生的摩擦损耗,也即是在自然条件下的通风损耗,即机械损耗为

(3)

式中:Kwi为机械损耗系数;v为动子速度;Q0为总的风量。

1.4 发热源热量计算

以某型火炮为研究对象,在满足各项稳定运行条件的基础上,利用MAXWELL电磁学仿真软件对火炮后坐能量转换装置的磁场分布进行分析,气隙磁密与后坐行程的分布如图2所示。

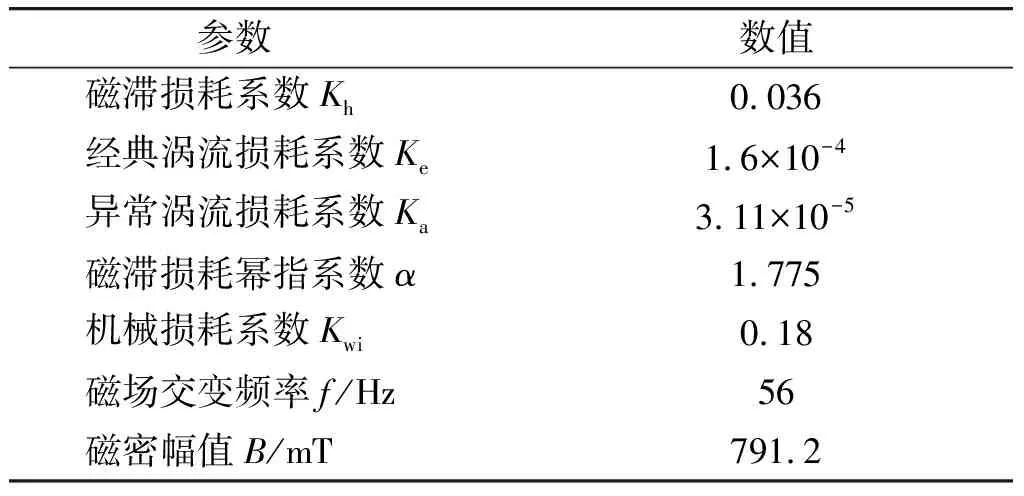

查阅相关文献[10],可知发热源热量计算参数,如表1所示。

表1 发热源热量计算参数

将各参数代入式(1)、(2)、(3)中解得火炮后坐能量转换装置各部分损耗,如表2所示。

表2 损耗计算结果 W

显然,火炮后坐能量转换装置的热源主要集中在定子绕组上,这是由于火炮后坐运动速度较大,后坐运动时间较短,使得感应电动势的幅值较大,定子绕组中的感应电流较大,绕组铜耗上升。已知该型装置在火炮后坐运动过程中总转化能量为23.58 kJ,其中热能损耗2.45 kJ,有用能量转化效率为89.6%。

2 热性能参数分析

火炮后坐能量转换装置是一种半封闭自然风冷却式的结构电机,定子绕组的散热主要是依靠定子铁心传导至外壳表面或内部气隙然后进行对流交换。由传热学的相关知识可知,在只考虑热传导和热对流的情况时,传热介质的导热系数和装置结构各表面的散热系数与温度场分布密切相关。

2.1 导热系数

定子绕组中的绝缘材料对绕组的导热系数影响较大,因为绝缘材料之间的传热主要是依靠晶体之间的振波进行的,其导热率与定子绕组相比较慢,笔者对火炮后坐能量转换装置定子绕组作等效导热处理,对定子绕组做出以下假设:

1)定子线圈的绝缘漆分布均匀。

2)定子线圈在槽内分布均匀。

3)忽略槽内线圈之间的温差。

基于上述假设就可以把定子绕组看成一个由铜导线和混合绝缘层组成的新的导热体,其等效导热系数为

(4)

式中:λeq为等效导热系数;δi为各材料的厚度;λi为各材料的导热系数。

火炮后坐能量转换装置的定子铁心不是一个整体,而是由许多层硅钢片叠压而成,这样有利于减小运行过程中定子铁心产生的涡流效应。定子铁心叠压成型使其导热性表现为各向异性,其中径向导热系数一般大于轴向导热系数。按照火炮后坐能量转换装置定子结构型式,参考相关文献[5,10]得其导热系数,如表3所示。

表3 各材料的导热系数

2.2 散热系数

火炮后坐能量转换装置的散热主要包括定子铁心外表面散热和定子内腔散热,一般采用经验公式进行计算,定子铁心外表面散热系数计算公式为

(5)

式中:εw为铁心外表面散热系数;wi为表面i的风速;τ为周围气体温度。

定子内腔散热可以看做是一个管流模型,其散热系数计算公式为

(6)

式中:εn为定子内腔散热系数;L为定子内腔长度;V为内腔气流体积;γ为空气普朗特常数;w为内腔风速;λ为空气导热系数。

笔者设计的火炮后坐能量转换装置内腔长度为750 mm,内腔直径为60 mm,则在常温无风环境下,火炮后坐过程中的平均内腔风速为5 m/s,计算得各表面的散热系数如表4所示。

表4 各表面散热系数

3 温度场分析

火炮后坐能量转换装置与常规励磁发电机不同,当温度升高到一定值时,其电气性能和机械性能都会逐渐变坏,当温度升高至足以使绝缘材料丧失绝缘能力时,整个装置就会被烧毁。笔者基于对火炮后坐能量转换装置发热源和热性能参数的分析,首先对整个装置的温升进行分析,确保在不同射击环境下,火炮连续射击产生的温升满足稳定运行要求;然后对其稳态温度场进行分析,提出优化方案。

3.1 温升分析

火炮后坐能量转换装置的温升是一个与后坐时间相关的物理量,在火炮后坐过程中,随着运行时间的增加,温度也不断的升高,在温度升高过程中,还包括着热量的传导和热量的散失,由于火炮后坐时间短,同时考虑到简化计算,忽略温度变化在后坐过程中热性能参数的影响。

即定子铁心和定子绕组的温度计算公式为

(7)

式中:Ti为i时刻的温度;Pi+1为i时刻的耗损;εj为第j面的散热系数;ΔTj为第j面的温度差;Sj为第j面的散热面积;λk为第k面的导热系数;Sk为第k面的面积;ΔTk为第k面的温度差;hk为第k面的厚度。

由式(1)可知定子铁心的耗损是与磁密B相关的量,定子绕组的耗损是与电流相关的量。由式(7)计算可得定子绕组和定子铁心的温度变化,如图3、4所示。

显然,完成一次射击之后定子绕组的平均温升为1.05 ℃,定子铁心的平均温升为0.015 2 ℃,火炮后坐能量转换装置的温升主要集中在定子绕组上,这是因为火炮后坐能量转换装置对后坐能量的转化主要以电磁阻力的形式,而电磁阻力主要由定子线圈中的感应电流提供,因此温升相对较大。按照国家对绝热材料等级及极限温度的规定,只要不超过极限温度,绝缘层就不会被破坏,发电机就不会出现短路,同时考虑到永磁铁的磁性能,通常选用耐热等级为A,即极限温度不超过105 ℃。

相关研究[11]发现,环境温度变化对电机温度的变化量为

(8)

式中:Δθ为温升变化量;θ为T1温度时的温升量;K为材料的温升系数,一般对铜线取K=235,铝线取K=228。

在爆发射击条件下,忽略装填过程中温度的散失,计算温升随射弹数变化规律如图5所示。

即在常温射击条件下,火炮连续射击102发后火炮后坐能量转换装置就必须停止工作进行冷却,这与传统液压制退机最大射弹数96发相比较多一些[12],但这只是理论上的极限值,为了确定不同位置的温度场状况,方便进行相应的冷却降温处理,还需要进行温度场分析。

3.2 温度场分析

由传热学相关知识可得,在直角坐标系下三维稳态温度场的热传导方程为[6]

(9)

式中:λx、λy、λz分别为x、y、z方向上的导热系数;qv为热源密度。

对式(9)等价变分处理可以得到三维温度场的有限元模型:

KT=F,

(10)

式中:T为温度矩阵;K为系数矩阵;F为热源矢量。

利用ANSYS Workbench中建立热分析模型进行温度场分析,火炮后坐能量转换装置在一个单发射击完成时的温度场分布状态如图6所示。

由图6可知,单发射击完成后定子绕组的实际最大温升为1.171 ℃,最大温升位置出现在定子绕组的最内部,而定子绕组的外层通过对流散热和导体传热温升为1.043 ℃;定子铁心的实际最大温升出现在靠近绕组的部位,且越靠近外侧,温升越大,这是由于受到定子运动的影响,使得内侧的散热系数远大于外侧的散热系数,内侧相当于风冷,而外侧为自然冷却。因此内侧的最大温升0.014 ℃小于定子铁心的平均温升0.015 2 ℃。为降低温升,确保火炮后坐能量转换装置工作性能,根据温度场分布提出3点降温方案:使用超导材料作为定子绕组,降低绕组损耗,从发热源上降低温升;改变定子铁心结构,增大温度的横向传导,使温度尽快的向两侧扩散;安装冷却装置,增大内外两侧对流散热,特别是外侧散热。

4 结论

通过对火炮后坐能量转换装置温度场进行分析和计算,得出以下结论:

1)通过发热源的分析和计算,得出火炮后坐能量转换装置的发热源主要集中在定子绕组上,定子绕组的损耗占总损耗的99%,占总转化能量的10.3%。

2)通过热性能参数的分析,得出火炮后坐能量转换装置由于后坐速度的影响,使得内腔散热系数大于外侧散热系数。

3)通过温升分析和计算,得出在单发射击完成后,定子绕组的平均温升为1.05 ℃,定子铁心的平均温升为0.015 2 ℃。在常温下可以完成最多102发的射弹数;

4)通过温度场分析,发现温升最大值出现在定子绕组的中心,温升最小值出现在内腔端部。为降低温升,可以从发热源、定子传热结构和冷却装置3个方面着手解决。