一种外并联式TBCC变几何进气道的设计①

2019-03-27袁化成王颖昕伊戈玲

卢 杰,袁化成,王颖昕,伊戈玲

(1. 江西洪都航空工业集团有限责任公司,南昌 330024;2. 南京航空航天大学 能源与动力学院,南京 210016;3. 中国运载火箭技术研究院研究发展中心,北京 100076)

0 引言

高超声速是未来飞行器发展的重要方向,推进系统是能否实现高超声速飞行的关键。由于不同类型的发动机适用的工作马赫数不同(涡轮发动机工作马赫数一般为2.5以下,亚燃冲压发动机工作马赫数在2.5~5,超燃冲压发动机可在Ma>5下工作)。因此,为了实现宽范围、高马赫数飞行,需要将不同发动机进行组合工作。其中TBCC发动机是将涡轮发动机与冲压发动机组合,使其能够适应宽范围飞行,发挥各自优势,具备从地面起飞,加速至超声速乃至高超声速的工作能力,具有良好的应用前景[1-3]。

TBCC 进气道的主要任务是高效率地向涡轮发动机的压气机或冲压发动机的燃烧室提供一定压力、温度、速度和流量的空气, 以满足飞行器高超声速飞行的需要, 其中包括模态转换过程中(涡轮模态转换到冲压模态或冲压模态转换到涡轮模态) 同时向涡轮通道和冲压通道提供所需气流, 能否完成转换过程的流量和推力平稳过渡是决定TBCC 发动机研制成败的关键。因此,对外并联TBCC进气道模态转换技术的研究在TBCC进气道设计技术中十分重要[4-5]。

外并联TBCC发动机比较有代表性的是美国X43-B 的TBCC 方案。该方案通过调节涡轮/冲压流道进口前分流板实现并联双流道的流量调节,涡轮/冲压流道切换的模态转换Ma=4,已有报道显示,该方案已对模态转换过程开展了风洞试验研究,但详细的数据并未公布。美国航空航天局(NASA)完成了一种巡航Ma=7的外并联TBCC进气道,在近年进行了相关的风洞实验,初步得到了进气道的性能参数及模态转换过程中进气道的工作特性。其研究表明两进气通道之间的相互影响并不十分明显,均能较好地工作[6-9]。目前国内对组合动力学研究仍然较少,王德鹏等[10]对某种Ma=0~4范围的外并联进气道进行了仿真及分析。王亚岗,袁化成等[11-16]设计了一种外并联型组合发动机变几何进气道气动设计方案,通过变几何放大喉道保证进气道低速性能,并对组合动力进气道流动特性及模态转换技术进行了研究。刘君等[17-19]采用数值仿真和风洞试验等方法对TBCC进气道模态转换过程中出现的非定常气动现象开展了研究。

本文在课题组前期TBCC进气道研究的基础上,根据某涡喷发动机的设计参数,对一种外并联式TBCC变几何进气道方案设计开展了探索研究,初步完成了进气道气动方案设计,数值模拟分析并获取了进气道的流动特性,为此类组合动力进气系统的进一步研制提供参考。

1 总体要求及设计思路

1.1 进气道总体设计思路

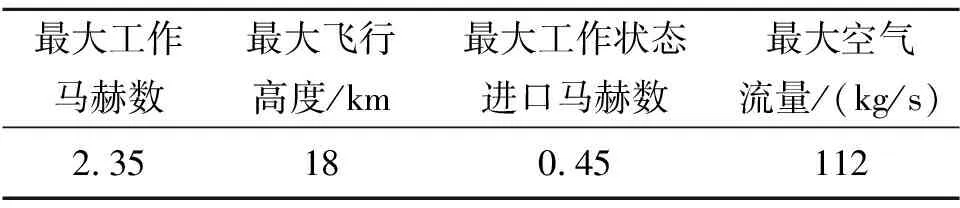

根据某型发动机参数,并借鉴文献[11]中高超声速飞行器进气道设计思路对进气道展开气动方案设计研究。以表1给出的涡轮发动机参数为进气道最大捕获流量下设计参数。

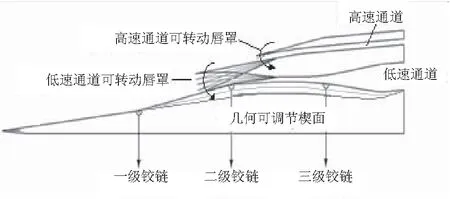

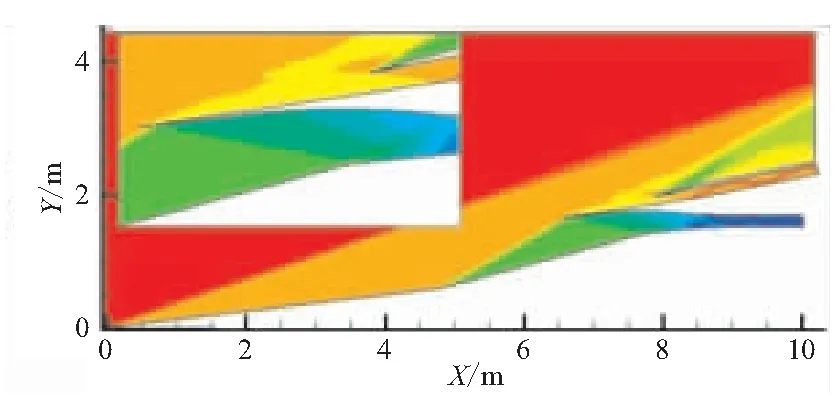

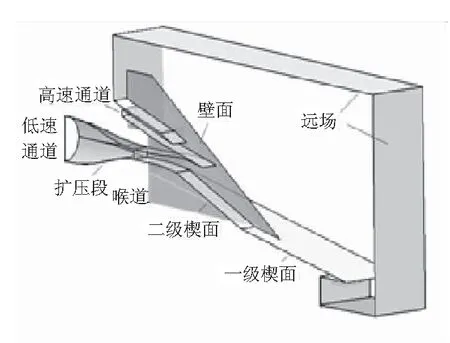

外并联TBCC进气道采用二元混压式进气道,上通道为高速通道(冲压发动机),下通道为低速通道(涡轮发动机),变几何机构采用旋转低速唇罩及变几何压缩面,模型如图1所示。

进气道在整个飞行过程中经历三种模态:

(1)低速时为涡轮模态,涡轮通道单独工作,同时冲压通道打开以减小阻力,进气道通过压缩面上3个铰链实现喉道面积的放缩,保证进气道可以正常起动;

(2)高速时为冲压模态,高速通道单独工作,通过高速唇口的调节保证捕获流量;

(3)进气道在模态转换模态时,通过低速唇罩的旋转实现涡轮模态和冲压模态的转换。

表1 涡轮发动机设计参数

图1 TBCC进气道物理模型Fig.1 TBCC inlet model

转级马赫数的选取需要考虑涡轮通道发动机和高速通道发动机的特性。目前,超燃冲压发动机的工作范围在Ma=4以上,而国内常规涡喷发动机一般工作范围可以达到Ma=2.5,当Ma>2.5时,涡喷发动机将受超温、超转、压力平衡等限制,性能急剧下降,因此需要拓宽涡轮通道的工作范围至Ma=4,才可以保证外并联TBCC发动机在模态转换过程正常工作。为解决拓宽涡轮通道工作范围的问题,可通过使用串联式组合动力发动机作为涡轮通道的发动机。综合考虑,本文的并联TBCC的转级马赫数选取为Ma=4。

1.2 飞行轨迹的确定

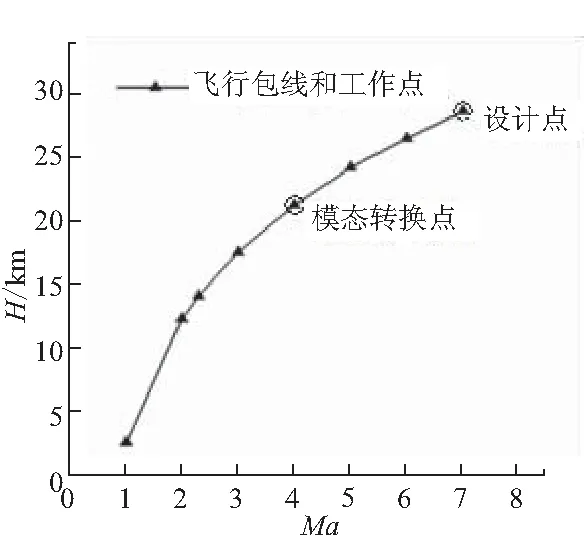

高超声速飞行器在超声速阶段飞行轨迹一般按等动压设计,目前使用最多的q值的范围一般在30~50 kPa之间。综合考虑了所选涡喷发动机的最大工作马赫数和最大飞行高度,以及国内外高超声速飞行器的q值选取规律,选取q=50.8 kPa作为本文外并联TBCC进气道的等动压工作线。飞行轨迹以及工作点如图2所示。

1.3 进气道捕获高度的确定

本文研究设定进气道工作马赫数范围Ma=0~7,按进气道设计激波不进入内流道的原则,选择最高马赫数Ma=7为高速通道进气道的激波封口马赫数。

进气道低速通道捕获高度Hc及高速通道捕获高度Hc*是进气道设计过程中的关键型面参数,决定了进气道的最大流量捕获能力,并影响其气动性能。本文设计进气道宽度按涡喷发动机入口宽度0.91 m选取。根据涡喷/冲压发动机工作范围内的最大流量需求按一维流量守恒确定进气道捕获面积[20],不同马赫数下的流量变化通过调整进气道唇口角度进行调节。

图2 外并联TBCC飞行轨迹Fig.2 Flight envelop and work points

1.4 工作方式的设置

在满足总体性能要求条件下,本着尽可能减小型面调节难度和减少调节次数的原则,在飞行范围内,对进气道型面进行调节,安排如下:

(1)涡轮模态(Ma=0~4):涡轮通道工作,同时高速通道打开以减小阻力,进气道通过压缩面上3个铰链实现喉道面积的放缩,前2级压缩面组成二波系结构,第二道激波封口,保证进气道可以正常起动。所选涡轮发动机最大工作Ma=2.3之后选用串联式发动机。

(2)过渡模态(Ma=4):Ma=4为低速通道设计状态。Ma=4下,低速唇罩转动,低速通道逐渐关闭,高速通道逐渐打开工作。并且在模态转换之初,高速唇罩在低速唇罩转动之前先向下旋转一定角度,以满足流量匹配。

(3)冲压模态(Ma=4~7):模态转换结束之后,高速通道单独工作,低速唇罩旋转后形成第三道压缩面,构成三波系。进气道从Ma=4加速到Ma=7过程中形面保持不变,飞行速度到Ma=7时,高速唇罩向上旋转恢复到初始状态,第三道激波封口,以提高捕获流量。

2 高速通道二维气动设计

2.1 设计Ma=7进气道型面设计

综合考虑气动性能和结构等因素,确定外压段使用三激波系,唇罩一道激波压缩。除了遵循一般高超声速进气道配波准则外,外并联TBCC进气道还需考虑低速波系的相容问题,为提高转级马赫数时进气道的捕获流量,转级马赫数下第二道激波需要于低速唇罩封口,因此外并联TBCC进气道在高速通道设计时必须考虑转级马赫数波系设计。

模态转换之后,低速唇罩上壁面旋转后成为第三级压缩面,所以低速唇罩前缘旋转弧线轨迹与转级马赫数下低速唇罩捕获高度Hc水平线的交点即为低速唇罩前缘,交点应保证和第二压缩面在Ma=4时的激波线尽量重合,才能保证转级Ma=4下低速唇罩前缘的激波封口。图3给出了Ma=7时波系的示意图。

图4给出了TBCC进气道网格,采用结构网格对其进行划分,同时为更好地捕捉流动细节,在近壁面处及流场参数变化较为剧烈处增加网格密度,针对不同抽吸位置,不同唇罩角度等适当调节网格分布,所有网格均保证其y+值与κ-ε湍流模型匹配。

图3 Ma=7进气道波系示意图Fig.3 Shock system of Mach 7 inlet

图4 TBCC进气道网格Fig.4 TBCC inlet mesh

文献[14]采用进气道实验数据对数值仿真方法进行校验。本文研究的进气道流动及工作条件与文献中进气道类似,故本文选取经过验证的数值仿真方法对TBCC开展数值仿真研究。对二维雷诺平均Navier-Stokes(N-S)方程采用有限体积法进行离散,无粘流通量采用基于MUSCL插值的Roe格式进行离散,黏性通量采用二阶中心差分格式进行离散,采用点隐式方法的时间推进。湍流模型选择标准κ-ε模型。边界条件包括压力远场,压力出口和无滑移固壁。当各方程残差均下降3个数量级且涡轮通道出口流量恒定时,判定为计算收敛。

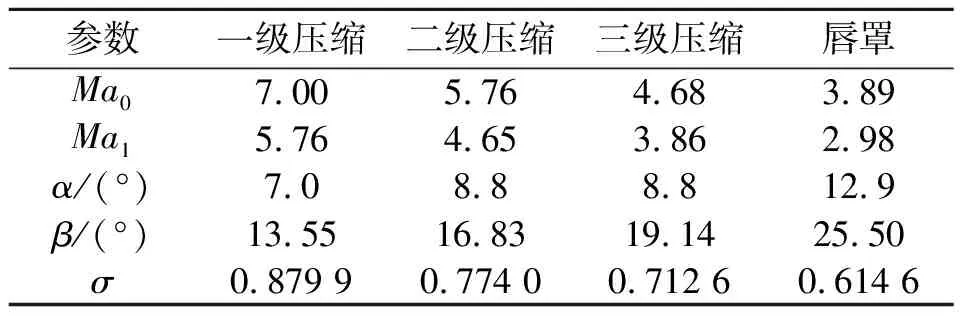

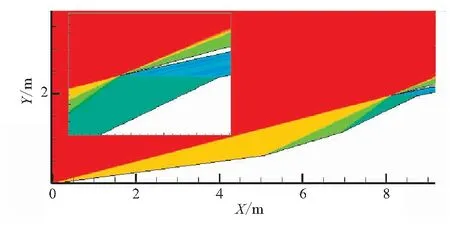

通过多轮数值模拟研究,最终确定的各压缩面型面参数。激波角度、波前后马赫数及总压恢复系数列于表2,其中,Ma0为波前马赫数,Ma1为波后马赫数,α为楔形角度。图5给出了无粘计算结果下的马赫数云图。结果表明,最终确定的波系损失为0.614 6,接近于最佳配波下的波系损失0.621 4,并且从马赫数云图中可看到,三激波系交汇于唇罩。

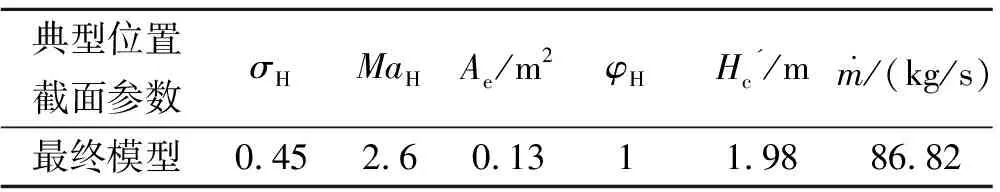

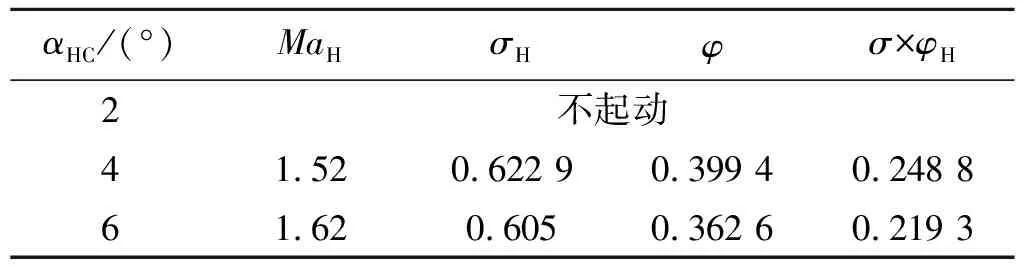

表3给出了Ma=7设计状态边界层调整设计后的进气道型面参数及气动性能参数。

表2 Ma=7进气道无粘设计气动参数

图5 Ma=7进气道无粘设计马赫数图Fig.5 Mach contour of Mach 7 inlet

外并联TBCC进气道边界层调整的方法为:保证各压缩面楔形角不变,只改变压缩面长度,以保证对初始配波的影响不大;不改变第三级压缩面以保证转级马赫数下唇罩旋转可以和第二道激波封口,图6为进气道边界层设计调整方法的示意图。

表3 Ma=7进气道气动性能参数

图6 Ma=7进气道边界层设计调整示意图Fig.6 Boundary modification of Mach 7 inlet

2.2 变几何机构高速唇罩角度选取

设计状态下的型面在低马赫数时工作会导致流量不匹配,引起高速通道的壅塞,因此必须使高速唇罩旋转一定角度,保证进气道正常工作。

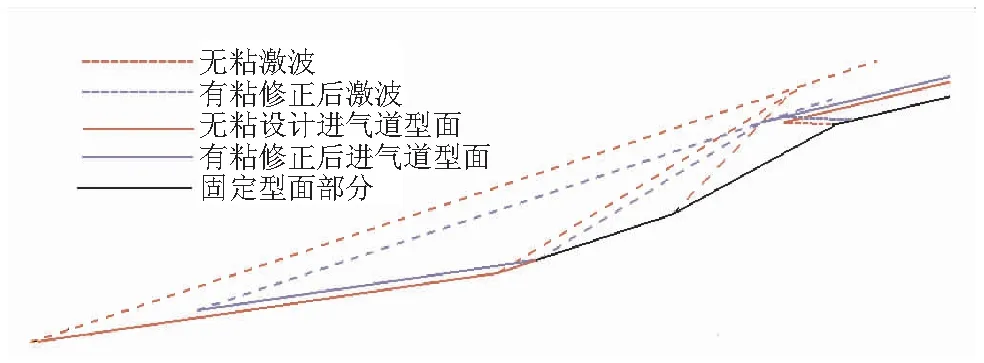

本文用数值模拟的方法对3个不同高速唇罩旋转角度进行验证,并选取最佳工作角度。3个唇罩旋转角度分别为2°、4°、6°,如图7所示。

(a)总压恢复系数 (b)喉道马赫数 (c)流量系数 (d)综合性能参数

不同高速唇罩旋转角度下进气道的气动性能参数如表4所示。由表4可知,当唇罩旋转角度小于等于2°时,进气道不起动;当唇罩旋转角度大于等于4°时,总压恢复系数及流量系数均随着旋转角度增大而减小。因此,选取4°为本进气道高速唇罩的最佳旋转角度。

2.3 高速通道气动性能数值模拟分析

基于上文对冲压模态型面的设计,下面用数值模拟的方法验证来流Ma=4~7下进气道的气动特性,以保证设计的合理性。

为保证进气道正常起动下变几何机构调节次数最少原则,当模态转换结束,发动机从Ma=4加速到Ma=7过程中,高速唇罩始终保持4°的旋转角度,直至Ma=7巡航状态下再旋转至初始的0°,以提高捕获流量。

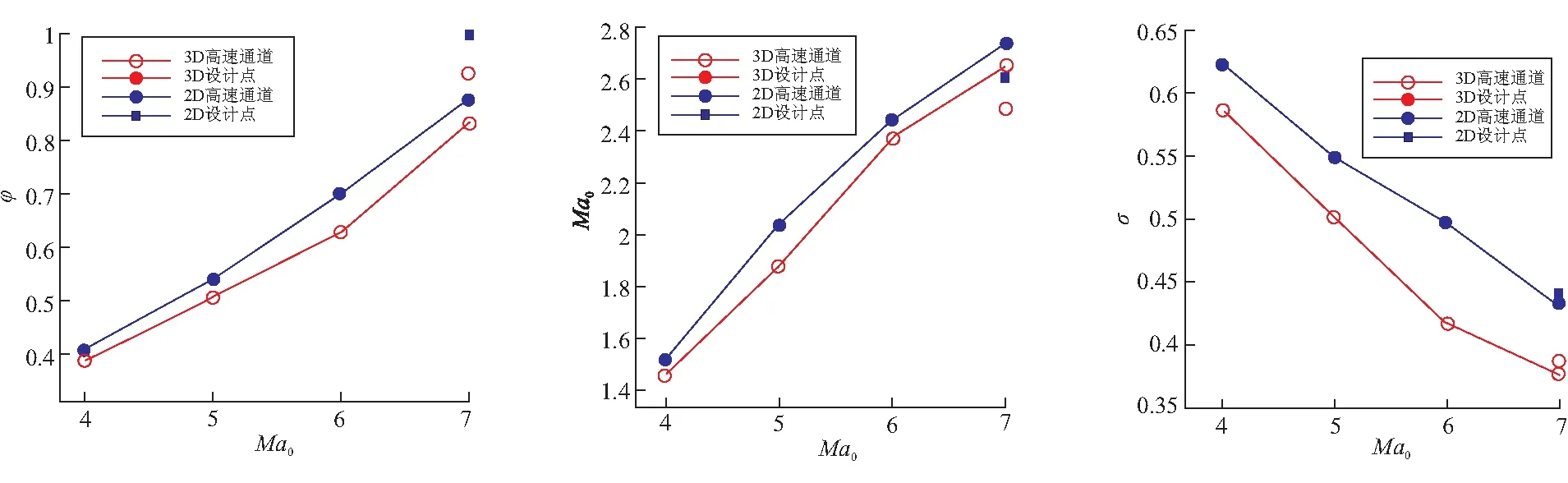

图7给出了模态转换后各性能参数随来流马赫数的变化规律,所有参数均为高速喉道性能参数。由图7可见,随着来流马赫数的上升,高速通道出口总压恢复下降,马赫数上升,流量系数上升,综合性能上升;在Ma=7.0时,高速唇罩转动后,总压恢复上升,马赫数下降,流量系数上升,综合性能上升。

表4 不同高速唇罩旋转角度下高速通道气动参数

3 低速通道二维气动设计

3.1 转级Ma=4进气道型面设计

根据Ma=7进气道配波时的设计结果,可初步确定当低速唇罩的旋转角度,再根据一维流量估计的结果可以估算得唇罩压缩角,低速通道配波后的型面参数如表5所示。

表5 Ma=4无粘气动参数

当确定低速唇罩压缩角后,对低速通道内压段进行设计。内压段采用曲面压缩过渡到喉道等直段以减小激波损失,提高压缩效率。在设计唇罩上壁面时要注意由于低速唇罩是变几何机构,当低速唇罩旋转,低速通道闭合时,低速通道内通道上壁面与下壁面不应重合互相干扰,确保方案的可行性。

图8给出了无粘设计Ma=4时的进气道马赫数云图。由图8可看到,第二道激波封口,内压段气流均匀没有分离。

图8 Ma=4低速通道无粘设计马赫数云图Fig.8 Mach contour of Mach 4 inlet

为保证喉道的结尾激波总压损失不会过大,喉道马赫数控制在1.5左右。经反复数值仿真计算,最终确定喉道高度为0.2 m。表6给出了Ma=4低速通道设计状态下经边界层调整设计后的进气道型面参数及气动性能参数。

表6 Ma=4进气道低速通道气动性能参数

3.2 变几何机构及流场控制方案研究

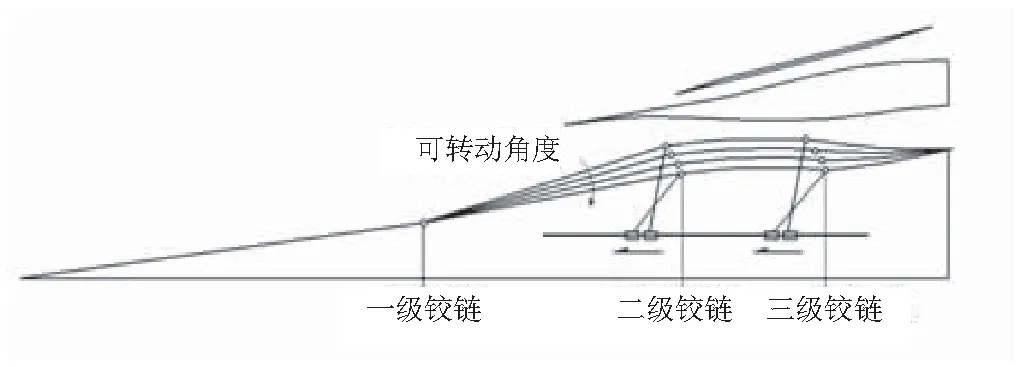

3.2.1 进气道变几何机构

本文进气道的变几何机构参考文献的设计思路[6-7],低速通道的喉道放缩主要通过铰链的转动得以实现:第二、三铰链间的压缩面沿预设在侧板上的滑轨平行移动,带动第二压缩面以第一铰链为中心转动,同时扩压段出口通过滑杆机构滑动。第二、三铰链间压缩面平移通过一个滑杆机构实现,低速通道变几何机构示意图如图9所示。

图9 变几何机构示意图Fig.9 Variable geometry mechanism

3.2.2 低速通道变几何及抽吸方案确定

通过数值仿真方法可以得到适合的铰链板旋转角度。结果显示,当铰链转动角度小于等于6°时,进气道不起动。虽然可以通过铰链的转动实现进气道喉道放缩,改善进气道的起动性能,但进气道实际流量却大大超出了发动机所需要的匹配流量,因此必须采取流场控制措施。

本文设计抽吸方案确定的方法为:设定合理的抽吸区域,通过抽吸区域面积不变,改变抽吸的开孔率从而控制改变抽吸流量,最终气动性能及捕获流量决定最终抽吸抽吸方案。

图10给出了涡轮通道抽吸区域示意图。由于流场控制的主要目的为控制流量,因此根据抽吸的规律,下壁面抽吸主要以内压段为主,肩部前外压段为辅;上壁面的抽吸区域与下壁面相对应,喉道等直段无抽吸。

图10 抽吸区域示意图Fig.10 Bleed region sketch

由于流场控制和低速唇罩的旋转角度对进气道的影响相互耦合,对不同抽吸开孔率、低速唇罩旋转角度下,来流Ma=2及Ma=2.3进行了数值仿真,选取相同开孔率和相同低速唇罩旋转角度下不同马赫数均可行的方案。最终选定铰链转动角度4°,开孔率为0.15为Ma=2~2.3的共同状态。

流场控制方面,在进气道可以起动的情况下,为提高流量,不采用流场控制措施,即抽吸腔出口封死,出口流量为0。

通过多轮仿真校验,最终确定Ma=2~4时的进气道工作方案如下:

(1)Ma<2.3时,铰链转动角度4°,涡轮通道上下壁面抽吸开孔率0.15。

(2)Ma=2.5时,铰链转动角度4°,涡轮通道上下壁面抽吸开孔率0.15。

(3)Ma=3.0时,铰链转动角度3°,涡轮通道抽吸腔出口封死,抽吸流量为0。

(4)Ma=3.5时,铰链转动角度2°。

(5)Ma=4时,铰链转动角度0°,型面为Ma=4的设计状态。

3.3 低速通道气动性能数值模拟分析

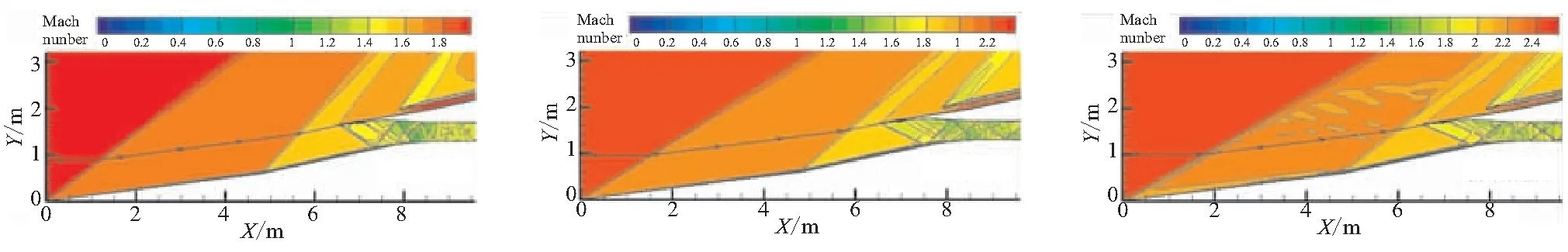

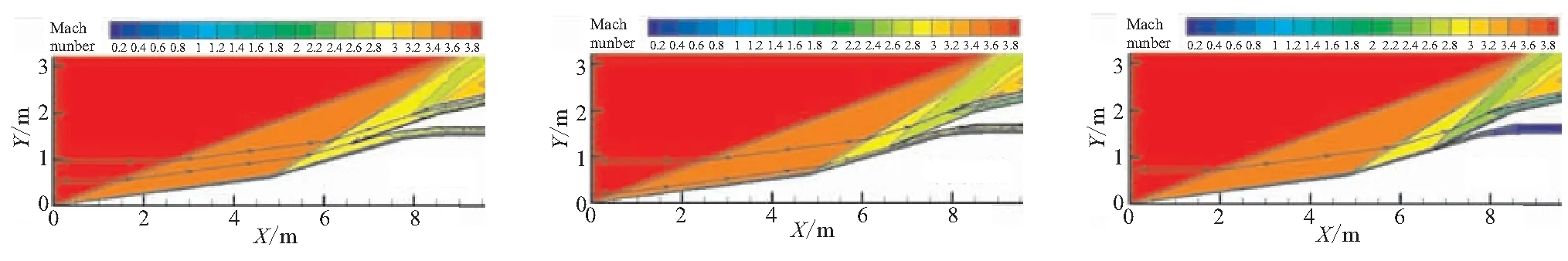

表7给出了不同来流马赫数相应进气道型面下的涡轮通道气动性能参数,图11为不同来流马赫数下的进气道马赫数云图。可以看到,按照上述方法设计的进气道正常起动。

表7 低速通道气动性能参数

3.4 进气道模态转换过程数值模拟分析

基于上文进气道的型面设计,下面展开对模态转换过程的数值仿真研究。结果表明,本文所设计的进气道在模态转换时可以正常工作,图12给出了不同无量纲时间下的进气道马赫数云图,随着低速唇罩转动,第三级压缩波逐渐生成。

(a) Ma=2.0 (b) Ma=2.3 (c) Ma=2.5

(d) Ma=3.0 (e) Ma=3.5 (f) Ma=4.0

图13给出了不同性能参数随无量纲时间的变化规律曲线,从曲线可以看到,随着无量纲时间的增加,低速通道流量系数减小,高速通道流量系数增加;高速通道出口马赫数减小,低速通道喉道马赫数在受附面层影响之前升高,受到附面层影响后降低;低速通道总压恢复系数降低,高速通道总压恢复系数先升高后降低。

4 三维扩压段设计及气动性能分析

涡轮通道三维进气道物理模型在二维模型基础上添加了扩压段设计,宽度为0.91 m,面积变化规律为缓急相当,图14给出了进气道冲压模态下的三维物理模型示意图。

(a) t/Tn=0.0 (b) t/Tn=0.2 (c) t/Tn=0.4

(d) t/Tn=0.6 (e) t/Tn=0.8 (f) t/Tn=1.0

图14 进气道涡轮模态三维物理模型示意图Fig.14 Three dimensional model of turbine model

数值模拟结果表明,当反压较小时,由于波后马赫数较高,进气道扩压段出现了较大分离,当反压增加到75倍时,分离消失,当反压增大到90倍时,激波推出喉道,进气道不起动。

图15给出了涡轮通道Ma=4下的反压特性曲线。从曲线中可以看到,随着总压恢复系数的增加,出口马赫数减小,总压恢复系数增大,当达到85倍反压时,气动性能达到最佳。

(a) 出口马赫数 (b) 出口总压恢复系数

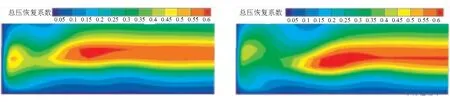

图16给出了不同反压下的出口对称面上的马赫数曲线。可以看到,随着反压的增加,出口马赫数逐渐趋于均匀。下面对冲压模态下来流Ma=4~7的进气道气动特性进行数值仿真研究。

图17给出了高速通道不同性能参数随来流马赫数的变化规律,可以看到三维计算结果气动性能参数总体变化规律与二维计算结果相似,但由于侧壁面的存在,导致三维模型存在侧壁溢流,因此流量系数低于二维计算结果;侧壁附面层的增长同样导致了高速通道出口总压恢复系数与出口马赫数相对二维计算结果而言较低。

图18给出了高速通道不同来流马赫数下的出口总压恢复系数云图。可以看到,随着来流马赫数的增加,流场畸变逐渐增加。由于下壁面相对于上壁面较长,附面层较厚,因此下壁面总压恢复系数较低。

图16 不同反压下出口对称面上的马赫数Fig.16 Mach number of outlet symmetry with different back pressure

(a) 流量系数 (b) 喉道马赫数 (c) 总压恢复系数

(a) Ma=5.0 (b) Ma=6.0

(c) Ma=7.0 (d) Ma=7.0(设计点)

5 结论

(1)对一种Ma=0~7的二元外并联TBCC变几何进气道开展了方案设计,给出了不同来流马赫数下的几何调节规律,初步数值仿真结果显示:该进气道满足预期的流量捕获需求,高速通道Ma=4和7时的喉道总压恢复系数分别为0.62和0.45;低速通道Ma=2.3和Ma=4时的喉道总压恢复系数分别为0.97和0.73。

(2)对模态转换过程开展了数值模拟分析,结果显示,该变几何进气道在模态转换过程可以正常工作,没有明显的流动分离出现。

(3)对三维外并联TBCC变几何进气道开展了数值仿真研究,给出了进气道气动特性及涡轮通道反压特性。结果表明,由于侧板溢流,三维计算结果下的总压恢复恢复系数与流量系数略低于二维计算结果。