基于均匀化理论的4D轴编C/C复合材料的细观力学性能预测①

2019-03-27朱昭君强洪夫

朱昭君,强洪夫

(1.火箭军工程大学 研究生院,西安 710025;2.火箭军工程大学 导弹工程学院,西安 710025)

0 引言

4D轴编C/C复合材料因其特有的编织方式,具有较高的轴向刚度、性能波动小、结构完整性好等特点[1-2],是高压强固体火箭发动机喉衬的首选材料。4D轴编C/C复合材料在制备过程中经历复杂的工序,使得纤维棒、纤维束、基体、界面发生物理化学变化,导致炭纤维材料的性能出现了变化,如果使用组分材料的原始性能预报复合材料的宏观性能就会出现偏差。目前,对复合材料的力学性能研究缺乏高效的理论手段,大多经过经验预估获得,同时对其力学性能在细观层次的研究较少。因此,对该材料开展细观层次的力学性能预测,可为更高性能复合材料的设计提供理论支撑。

4D轴编C/C复合材料的细观力学性能的预测研究对应复合材料的各组成部分,通过建立复合材料的细观代表性体积单元(RVE),在RVE模型上施加周期性边界条件,可以解决细观应力的分布问题,最后通过计算得到宏观等效的材料系数。均匀化理论是模拟复合材料宏观和细观尺度物理场问题的有效方法[3-8]。Hassani B[9-10]具体描述了均匀化方法的原理及应用,提出可将其应用在周期性结构的材料性能分析中;对于4D轴编C/C复合材料而言,在细观层次具有周期性的特点。刘洋[1]在4D轴编C/C复合材料试件烧蚀形貌的基础上,讨论了炭棒和纤维束之间界面的几种破坏模式,为数值仿真提供了参数。唐敏[11]、廖英强[12]分别完成了4D轴编C/C复合材料的RVE模型的刚度预测,应用周期性边界条件程序作为位移边界条件,同时将计算结果与实验结果进行了对比分析。单忠德[13]对层间增强纤维棒复合材料应用均匀化理论实现了等位移,使用体积平均法完成了刚度的预测。宋广兴[14]完成了二维C/C复合材料的有效弹性性能的预测,同时得出了参数对有效性能的影响规律。Wajed Zaman[15]研究了4D轴编C/C复合材料轴向纤维棒和径向纤维束分别在弯曲载荷下的失效情况,得出了纤维棒与径向纤维束不同的破坏模式。廖英强[16-17]针对4D轴编C/C复合材料力学性能预测,采用双线性内聚力模型对界面相进行了模拟,得出了一些结论。

本文在均匀化理论的基础上建立复合材料的RVE有限元模型,然后通过施加两种情况下的周期性边界条件进行数值模拟,求得材料的力学性能,完成等效刚度矩阵的计算,并与实验结果进行比较分析,得到了一些规律。

1 理论基础

1.1 复合材料均匀化理论

(1)

其中,γ为体积,积分式中第一项为刚度体积平均值;第二项中χkl是等效位移,在代表性体积单元中进行计算,反应了应变在RVE内的波动。在代表性体积单元应用均匀化理论的过程中,设定不存在刚体位移,只存在纯变形的情况,所以第二项可进一步化简:

(i,j,k,l,m,n=1,2,3)

(2)

1.2 边界条件

1.2.1 周期性边界条件的应用

(3)

现以RVE沿x轴两个相对面的位移为例说明:

(4)

(5)

式(4)与式(5)相减,可得

(i,j=1,2,3)

(6)

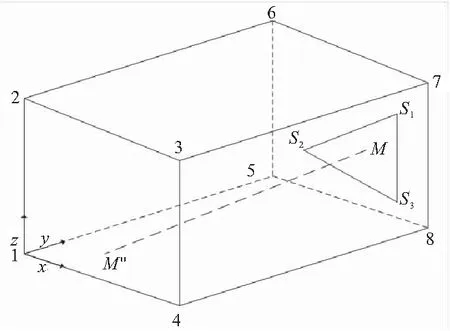

图1 RVE各边及角点定义Fig.1 Definitions of RVE edges and nodes

1.2.2 一般周期性边界条件的应用

对于RVE模型,按照坐标轴方向分成3组相对面组合,图2中规定包含点1的3个平面为各自组合的主平面。对于包含X、Z坐标轴面内的某个单元的节点M″,在相对应平面的对应点M的位置落在某个C3D4单元内,此时用这个单元的形函数插值这个单元的节点值,就可得到M″位移值。上述过程可表达为

u=Nδ

(7)

式中u的值为向量(uvω);N为形函数矩阵;δ为三角形S1S2S3位移矩阵。

图2 一般周期性边界说明图Fig.2 Diagram of aperiodic boundary conditions

点M与所处三角形S1S2S3的位置关系分为三种情况,在内部、3条边及3个顶点。由此过程看出,当形函数矩阵只有一个分量时,一般周期性边界条件退化为周期性边界条件。

2 RVE的建立及材料性能

2.1 RVE的建立

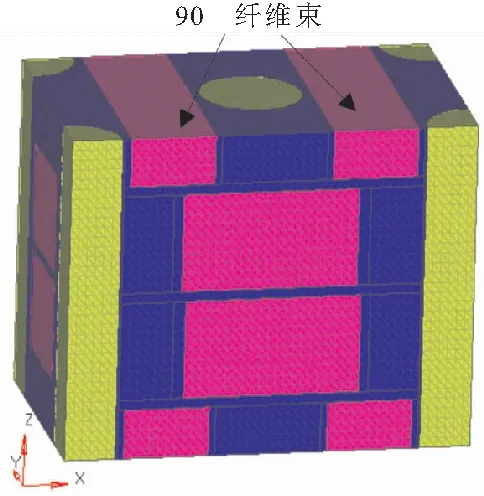

4D轴编C/C复合材料的编织方式如图3所示:它由轴向炭纤维棒,以及3个角度的炭纤维束依次穿过纤维棒形成层间增高,形成预制体[21]。从图3可知,4D轴编C/C复合材料的增强体中的炭纤维棒采用正三角形排布,在纤维棒之间平铺3层纤维束,纤维束之间互成120°,结构具有沿炭纤维棒为中心对称性的特点,同时沿着纤维棒方向逐渐累加3个角度的纤维束层数,结构厚度逐渐增加。因此,建立的RVE模型如图4所示。

图3 4D轴编C/C复合材料预制体示意图Fig.3 Schematic diagram of 4D in-plane

由图4可见,RVE有限元模型为一个长方体,定义X为长度方向,与90°纤维束垂直;y方向为径向即宽度方向,与90°纤维束方向一致;z方向为轴向即高度方向,垂直于xy平面。水平面(xy面)为矩形区域,矩形区域的4个角为1/4纤维棒,与中心处纤维棒圆的半径相同,不同棒之间采用正三角形排布;纤维束沿轴向Z方向,分为4层,纤维束横截面为矩形,纤维束在高度方向的尺寸相同。中间两层分别为120°、240°纤维束,最上面和最下面两层纤维束的高度值为一半,由这三个方向的纤维束为基础,经过多个循环构成高度方向尺寸,其余部分为基体和界面相,可保证复合材料的稳定性。

图4 RVE的网格划分Fig.4 Finite element mesh of the RVE

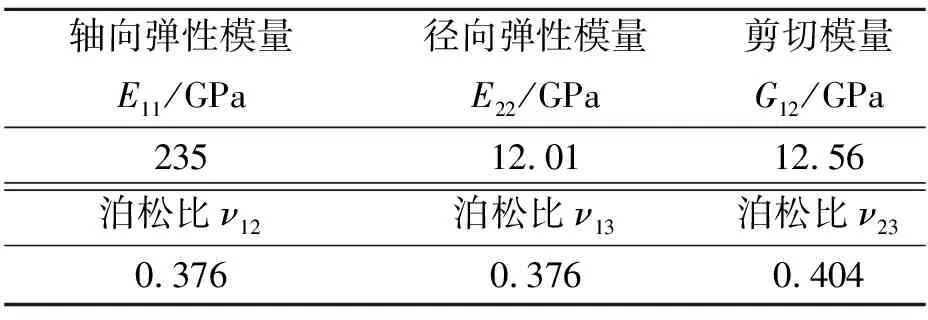

2.2 材料性能参数

界面的重要作用传递纤维棒、纤维束与基体之间的载荷,以往的研究表明,界面的剪切强度与复合材料的宏观力学性能之间存在一定程度的定量关系。为了考虑界面强度和断裂能对刚度计算的影响,利用双线性内聚力模型模拟界面对刚度计算的影响[15,22-25]。断裂能值为123 J/m2,各组分材料性能来自文献[16-17],具体见表1~表3。

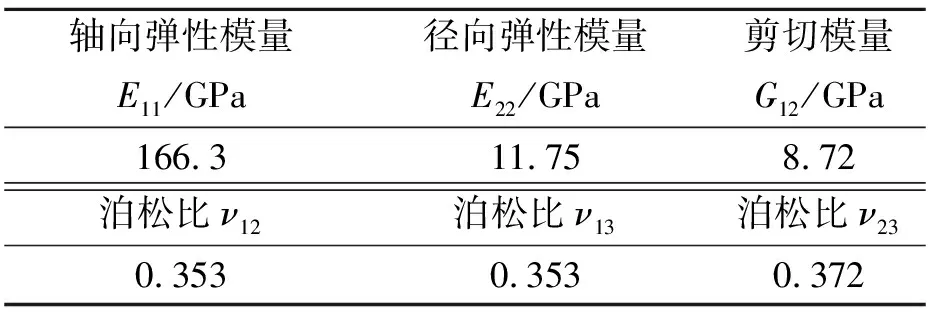

表1 纤维棒力学性能

表2 纤维束力学性能

表3 基体力学性能

3 有限元分析

3.1 RVE的位移分布及变形形状

为了验证本文提出的一般周期性边界条件的正确性,将其应用到单相材料上,受任一单位应变状态进行分析验证,结果都获得了均匀的应变场。

对于周期性边界条件的施加,要求网格节点的位置对应,应用C3D8和C3D6单元,划分后由32 368个单元组成;一般周期性边界条件情况,采用C3D4单元,划分后由63 465个单元组成。对于周期性边界条件,施加了14 334个约束方程;一般周期性边界条件,施加17 214个约束方程。

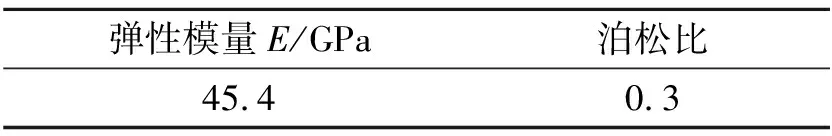

以X向施加取值为0.1%的平均预应变为例,轴向炭纤维棒及90°纤维束的变形图见图5。可见,炭棒以及纤维束对应面的变形趋势是一致的,变形后本身出现了一定的起伏不平,不再保持为平面。

(a)炭棒变形图

(b)90°纤维束变形图

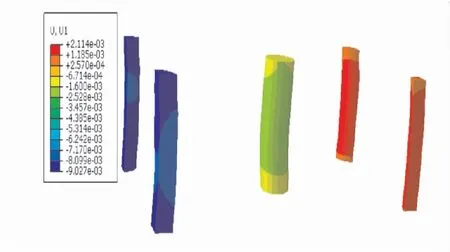

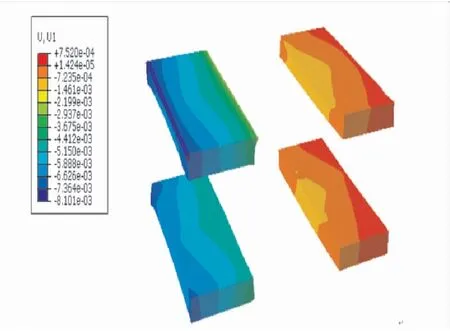

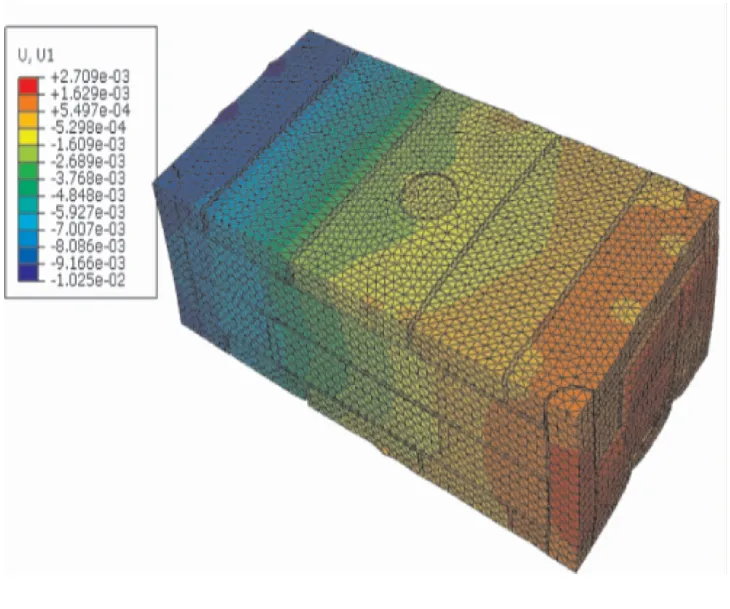

图6为RVE位移分布特征。由于代表性体积单元由多种组分材料组成,位移由宏观平均位移以及细观位移项组成,代表性体积单元模型内部材料的不均匀造成了位移不是同一值,单元外表面上的位移分布不均匀,对于零平均预应变方向上的位移也出现了波动。

3.2 有限元结果分析

3.2.1 刚度性能及分析

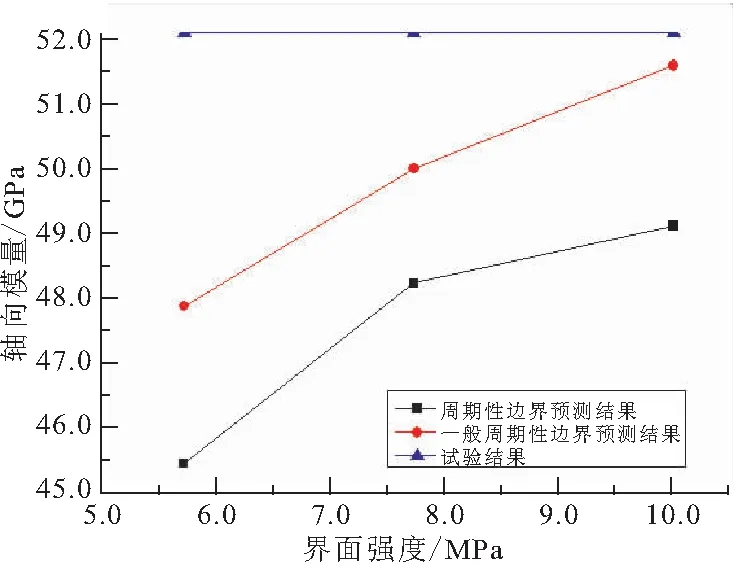

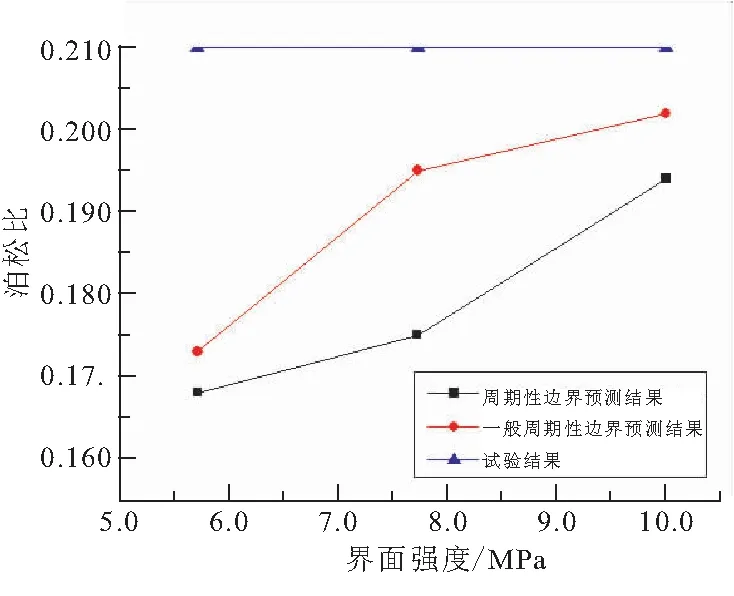

选取6个独立的位移载荷,同时界面剪切强度选取5.7、7.72、10 MPa三种情况进行分析计算,应用编写的周期性边界条件子程序和一般周期性边界条件子程序两种情况的计算分析,同时与已有实验数据对比[13],得到轴向模量以及泊松比随界面强度变化如图7、图8所示。

图6 RVE变形形状图Fig.6 Deformation shape of RVE

图7 轴向模量随界面强度变化图Fig.7 Axial modulus change with interface strength

图8 泊松比随界面强度变化图Fig.8 Poisson's ratio change with interface strength

从图7、图8数据可知,随着界面强度的增加,一般周期性边界条件预测结果的误差相比周期性边界条件要更小一些。当界面强度取5.7 MPa时,应用一般周期性边界条件预测得到的轴向弹性模量为47.77 GPa,泊松比为0.173,相对误差分别为8.2%和16.6%,周期性边界条件对应的误差为12.7%和20%;当界面强度取7.72 MPa时,应用一般周期性边界条件预测得到的轴向弹性模量为49.92 GPa,泊松比为0.195,相对误差分别为4.1%和7.2%,周期性边界条件对应的误差为7.4%和15.8%;当界面强度取10 MPa时,应用一般周期性边界条件预测得到的轴向弹性模量为51.3 GPa,泊松比为0.202,相对误差分别为2.5%和4%,周期性边界条件对应的误差为5.7%和8%。同时,可看出轴向弹性模量以及泊松比值随着界面强度的增加逐渐增加,同时预测值小于实验测试值。因此,随着界面剪切强度的增加,材料的平均刚度越高。

3.2.2 参数对刚度性能的影响

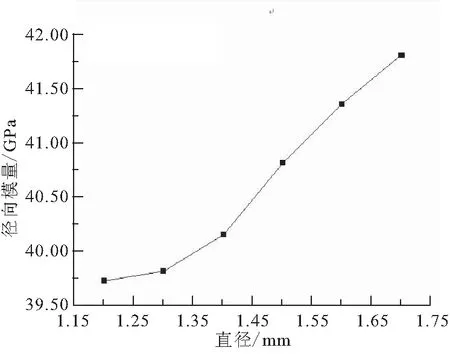

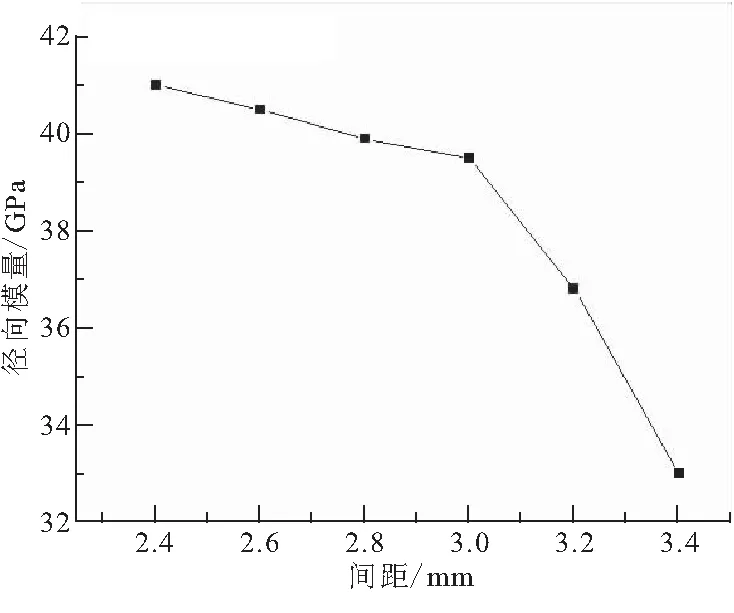

纤维棒之间的中心间距及纤维棒的直径都是RVE的重要参数。现分析两个参数对径向模量的影响,改变纤维棒的中心间距以及纤维棒直径尺寸,对径向模量的影响如图9、图10所示。

图9 纤维棒直径对径向模量的影响Fig.9 Effect of diameter of fiber rod on the amount of radial modulus

图10 纤维棒中心间距对径向模量的影响Fig.10 Effect of distance of two fiber rod center of on the amount of radial modulus

由图9可知,随着纤维棒直径的增加,径向模量逐渐增加,主要是因为在编织间距不变的情况下,增加纤维棒直径,导致基体的体积分数减小,基体模量小于纤维棒的横向模量,所以径向模量增加。由图10可知,纤维棒中心间距的增加,径向模量逐渐降低。主要是由于轴向纤维棒以及径向纤维束的体积含量降低,引起模量的整体下降。

4 结论

(1)在一般周期网格划分的情况下,节点的位移由包围此节点的C3D4单元的节点位移结合单元形函数插值获得,计算误差最大为7.2%,计算精度较高。

(2)随着界面强度的增加,轴向模量EZ、泊松比 逐渐增加;同时,一般周期边界条件情况下预测得到的材料性能更加接近实验值。结合得出的参数对刚度的影响规律及复合材料的实际使用环境可知:增加编织间距可以有效降低材料的模量,当间距增加1 mm,径向模量降低了8 GPa;同时,对于纤维棒直径增加0.5 mm,径向模量只增加2.08 GPa,增量较小,纤维棒直径对径向模量的影响较小。

(3)采用均匀化理论,研究预示了4D轴编C/C复合材料的力学性能,建立了符合实际的RVE模型;同时,也证明了一般周期性边界条件对材料力学性能预测是有效方法。