莫代尔/腈纶/羊绒蛋白紧密赛络纺纱的生产实践*

2019-03-26

1. 河南省纺织产品质量监督检验院,河南 郑州 450042;2. 上海纺织(集团)大丰纺织有限公司,江苏 盐城 224000

莫代尔纤维是奥地利兰精公司开发的一款高湿模量的再生纤维素纤维[1],其生产过程环保、无污染,纤维的干强接近涤纶,湿强比普通黏胶纤维高很多。利用莫代尔纤维制成的面料具有丝一般的光泽,触感柔软舒适,悬垂性优良,且吸湿、染色等性能优于纯棉制品。

腈纶属合成纤维,具有柔软、蓬松、色彩鲜艳、耐光等优良特性,由其制成的织物具有类似羊毛织物柔软、蓬松的手感,故又被称作“合成羊毛”,深受消费者喜爱[2]。

羊绒蛋白纤维是从羊绒中萃炼提纯出优质蛋白精华后,混入纤维素纺丝液中进行纺丝,再经后加工制成的新型环保黏胶基蛋白复合纤维。羊绒蛋白纤维富含多种氨基酸,具有柔嫩滑糯、防螨抗菌、抗紫外线、吸湿放湿性良好、抗静电性能突出等优良特性。

本文将综合利用莫代尔纤维、腈纶、羊绒蛋白纤维的性能优势,选取适当比例对三种纤维原料进行混纺,并以纺制14.8 tex莫代尔/腈纶/羊绒蛋白紧密赛络纺纱为例,探讨原料混合技术要求,以及开清棉、梳棉、并条、粗纱、细纱、络筒工序的工艺参数和技术关键,以改善纤维的可纺性,提高三组分纱线的性能指标,实现产品的多功能化,增加产品的附加值。本文前期对市场需求进行了调研,制订了设计方案,并经过多次试纺确定莫代尔/腈纶/羊绒蛋白纤维的混纺比例为50/30/20。本文制得的赛络纺纱线结构紧密,条干均匀,强度高,毛羽少,由其织成的织物具有保暖、舒适、环保等特性,深受消费者的喜爱,市场前景广阔。

1 原料选配

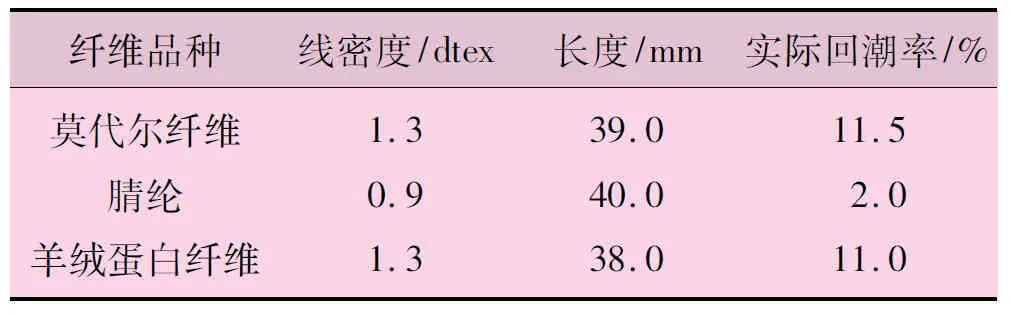

莫代尔纤维、腈纶、羊绒蛋白纤维的基本性能见表1。

表1 纤维原料的基本性能

2 工艺流程

A002D自动抓棉机→A035混开棉机→全自动卧式打包机→FA002自动抓棉机→TF45A重物分离器→FA051A凝棉器→FA028C-120多仓混棉机→JWF1124开棉机→JWF1204A梳棉机→FA317并条机(头并)→FA317并条机(二并)→RSB-45并条机(末并)→JWF1415粗纱机→EJM178JL细纱机→赐来福ACX5-D型托盘自动络筒机。

3 工艺参数及技术措施

3.1 原料的混合

纤维的均匀混合是多组分混纺纱生产的关键。若纤维混合不均匀,则不仅起不到纤维性能的互补作用,还会直接造成织物染色不匀。本文鉴于布面不能出现横档,故采用了两次混合的方法。根据三种原料的实际回潮率计算出实际混纺比,按装箱的投入量,每种原料分别准确称重,在圆盘里第一次分点排列、装箱。通过A002D自动抓棉机进入A035B混开棉机,然后利用全自动卧式打包机打成夹心包。打好的夹心包必须按序排放,并做好标识。一箱可以打10~13个包,且每个包的质量在80~100 kg。A002D自动抓棉机的运行效率在85%左右,肋条打手的下降量控制在2.0 mm左右,以保持气流稳定。通过这些控制措施可有效减少成纱棉结。

由于混纺纱中三种纤维的长度、长度整齐度、细度、强力、卷曲度、蓬松性等各不相同,故需优化各道纺纱工序以充分利用主体纤维的性能。

3.2 清花工序

将打好的夹心包头尾相接摆放,第一次打好的夹心包必须在一个盘内一次性装完,不得漏装,并确保比例准确、混合均匀。FA002自动抓棉机的运行效率要达到90%左右,下降动程要小,因为此时的棉包比较松散,一定要控制好速度,勤抓、少抓,减少纤维的损伤。FA028C-120多仓混棉机打手速度670 r/min,JWF1124开棉机打手速度700 r/min,棉箱压力250 Pa,以保证给棉均匀、气流稳定。车间相对湿度控制在65%~75%,若相对湿度低于65%则要进行加湿。

3.3 梳棉工序

梳棉工序的针布选型应具有针对性。锡林针布型号AC2030×01550,道夫针布型号AD4030×02090,盖板针布型号MCBD42。梳理速度应控制好,锡刺比要适中,以确保纤维的顺利转移,减少刺辊返花和棉结的产生;盖板和锡林的隔距宜适当偏大控制,以提高棉网清晰度。车间相对湿度控制在65%左右。

梳棉工序主要参数及质量指标:生条定量21 g/(5.0 mm),刺辊速度700 r/min,锡林速度360 r/min,盖板速度165 mm/min,出条速度110 m/min;生条无棉结,条干CV值3.50%,质量不匀率2.80%。

3.4 并条工序

并条工序采用顺牵伸工艺,以保证纤维的伸直度,控制好每筒条子的长度,避免摩擦产生棉结,保证通道光洁,喇叭口宜偏小控制。并条工序采用低速度、大隔距、重加压的工艺原则。三道并条以保证条子的紧密度。条子应排列在导条喇叭口的正下

方,以免产生意外牵伸。

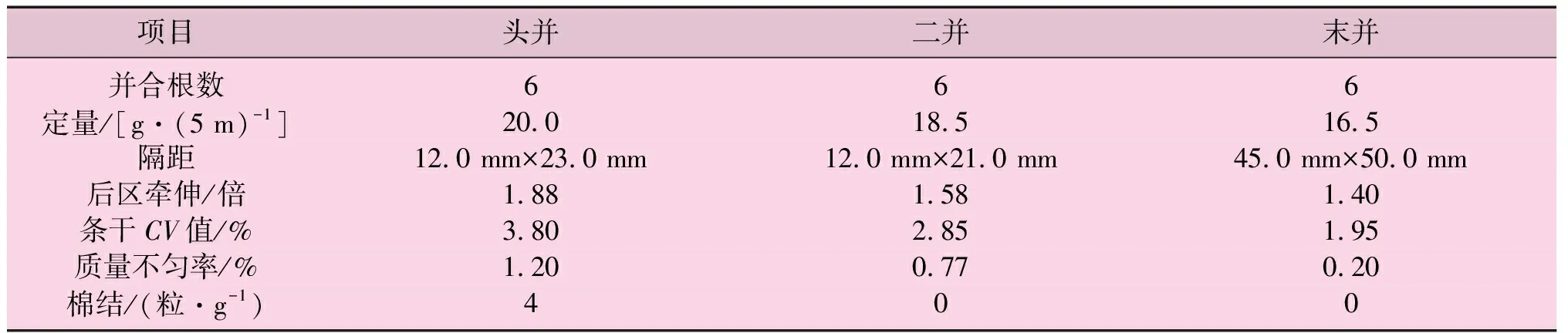

并条工序主要参数及质量指标见表2。

表2 并条工序主要参数及质量指标

3.5 粗纱工序

粗纱工序应严格控制伸长与张力。选用邵氏硬度为75°的胶辊以增加纱条的紧密度,提高纤维的伸直平行度,改善粗纱表面的光洁度,并对落下的粗纱隔离摆放,以防粗纱表面摩擦起毛。

粗纱工序主要参数及质量指标:粗纱定量3.8 g/(10 m),后区牵伸倍数1.22,隔距11.0 mm×28.0 mm×38.0 mm,锭翼速度850 r/min,捻度3.75捻/(10 cm);条干CV值3.43%。

3.6 细纱工序

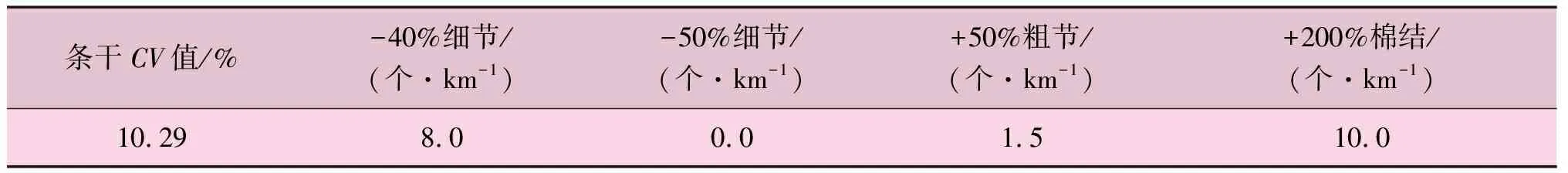

细纱工序采用V型牵伸。紧密赛络纺对网格圈、负压、胶辊等都有严格的要求。细纱工序相对湿度控制在55%左右,主要参数见表3,成纱质量指标见表4。

表3 细纱工序主要参数

表4 成纱质量指标

3.7 络筒工序

络筒工序应围绕减少纱线毛羽的增长,剔除纱疵,兼顾生产效率来设计。由于混纺纱原料不同,故应根据纱线强力适当降低络筒速度,同时保持络纱通道清洁光滑,以减少断头和毛羽的增加。络筒采用低速度(1 000 m/min),筒子采用小张力,这样捻结合格率可达到90%以上,络筒效率可达到85%。

清纱器工艺参数设置:棉结,150%×0.5 cm;短粗节,110%×1.2 cm;长粗节,40%×10.0 cm;细节,-39%×3.5 cm。

4 生产现场管理措施

生产现场的管理是混纺纱生产质量的重要保障,需要注意几个方面:规范挡车工操作,严格执行清洁工作制度;做好混纺纱调湿定捻工作;做好生产现场的定置管理工作,以免造成纱线混淆等质量事故;控制好生产车间的温湿度。

5 生产过程中的技术难点和控制措施

三组分纱线产品最难控制的是其织成的织物易产生横档和棉结。为减少此问题的产生,采取以下措施:

(1) 严格做到专人称料,按点排列,打成夹心包;

(2) 第二次排包严格做到头尾相连,一箱对一箱;

(3) 确保三组分原料混合充分;

(4) 由于二次混合也易产生棉结,故为了消除和减少棉结,梳棉盖板必须1周刷2次,保证无嵌花;

(5) 从前道到后道,所有的半制品、成品全部不允许外露,以防飞花及杂物附入,减少纱疵的产生,并加强控制手段,减少棉结的产生。

6 结语

本文通过优选原料、优化混纺比,并充分利用主体纤维的性能特点,综合考虑混纺纤维的各项性能,设计了合理的纺纱工艺。通过采用独特的混合方式,纺成的莫代尔/腈纶/羊绒蛋白紧密赛络纺纱可以加工成高端的单染品种或双染品种,还可以开发出系列产品;通过适当降低各机的速度,加大隔距,可减少纤维的损伤,提高成纱的条干水平;通过合理控制车间的温湿度,并加强现场管理,可实现成品的多性能、多功能及绿色环保。此产品的开发提升了产业层次,促进了产业结构和技术结构的调整,加速了自主品牌的推广。