一种适应多型号涡轮增压器的生产线托盘的设计和研究

2019-03-26王洪远

王洪远,王 影,吕 光

(1.沈阳运泽阳机电技术开发有限公司 技术部,沈阳 110036;2.沈阳新松机器人自动化股份有限公司 特种事业部,沈阳 110169)

为提升柴油机功率,改善燃油效率及燃油经济性,目前涡轮增压器[1-3]已广泛配备到柴油机中。然而由于发动机品牌和型号众多,使涡轮增压器的规格增多,由于订单量小,无法进行大规模和长时间的单一品种生产。

绝大多数涡轮增压器自动化装配线换产时需要更换传输线的整套托盘夹具[4],同时需要进行换产调试,导致整个周期增长,从而造成自动化生产线利用率降低。因为不断进行设备改造,影响生产效率的同时也造成资源浪费,因此一对一生产无法满足多品种、小批量的生产需求。但过高的自动化程度必然会导致换型复杂及产品不适应性等风险,因此需要在自动化程度与多品种换型[5]之间寻求平衡点。所以整套自动化装配设备采用增压器的重要装配尺寸及工艺参数的装配、测试与换型的调整由设备自动完成;物料的供应与装配定位由操作人员手工或辅助操作完成,采用人机协作方式,降低成本同时降低设计难度[6-8]。

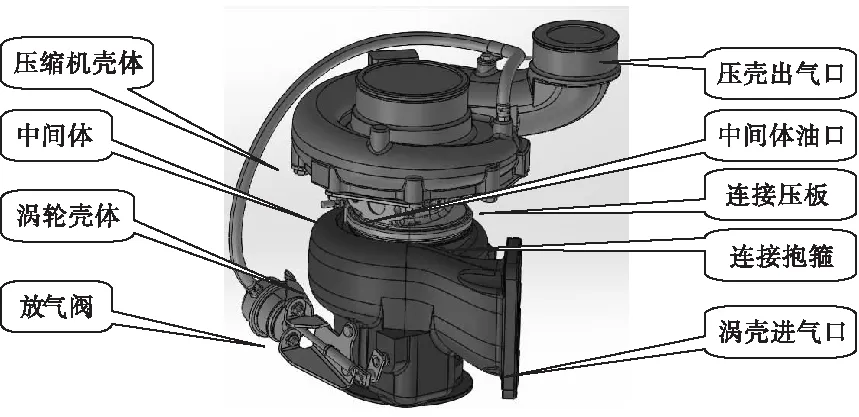

1 增压器结构特点和工艺分析

柴油机涡轮增压器主要由压缩机壳体、中间体、涡轮壳体及放气阀4部分组成,压缩机壳体与中间体之间用4套压板及螺钉连接,中间体与涡轮壳体间用抱箍进行连接。

整条生产线分为5道工序,其中第2道为压缩机壳体与中间体装配工序,壳体出气口与中间体油口装配有角度要求(δ角),但不同产品的角度要求不同,角度允许误差在±1°范围内。第3道为涡轮壳体与压壳中间体合装工序,蜗壳进气口与中间体油口装配有角度要求(β角),不同产品的角度要求也不同,角度允许误差在±1°范围内。

为实现物料的装卡角度定位能够柔性化的调整,传统的做法是换产时对角度定位机构[9]进行调整及更换托盘,但此方式需更换整条生产线的托盘,成本大,占用时间长。现设计一种托盘及托盘定位结构形式,让托盘具有通用性以实现不同产品在托盘上的δ和β角的自动调整。

2 托盘夹具设计

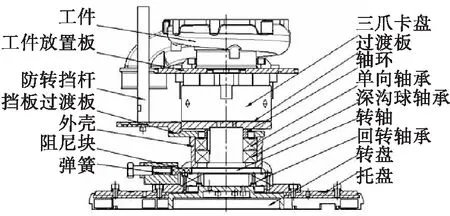

该夹具主要由线体托盘、举升定位机构及传输线构成(见图2所示)。线体托盘承载物料,用三爪卡盘将物料固定,随着传输线传输到各个工位,托盘上配有RFID[10]读写片,物料上线时工人通过扫码设备将物料与托盘进行绑定以实现数据的上传和追溯。每个工位配备一套举升定位机构[11],作用是将托盘脱离线体,并实现托盘自动定位及装配角度的调整。

图1 增压器结构图

图2 托盘装配图

当线体托盘带着物料传输到相关工位后,举升气缸举升托盘脱离传输线,三指气爪张开夹持转盘[12-13]。伺服电机通过同步带带动整个气爪、转盘及物料旋转,配合角度定位机构以实现不同的装配角度要求(δ和β角)。压缩机壳体与中间体是通过压板和螺钉进行连接,在拧紧枪对螺钉进行拧紧时会造成物料与三爪卡盘的相对转动造成δ角不合格,在托盘上增加了防转装置[13],此装置由球轴承、单项轴承及防转挡边构成[14]。人工上料时可以转动防转挡边靠紧压缩机壳体的出气口限制壳体的转动。

图3 结构原理简图

2.1 线体托盘

线体托盘起到对物料的固定、支撑及定位作用,并且要保证工件的装配精度。此托盘设计要实现多品种的兼容功能,工件的夹持固定依靠三爪卡盘夹紧压缩机壳体的内圆,工件放置板保证工件的平稳支撑,这种夹持固定方式能够适应范围内的所有型号。整个卡盘夹持部分通过回转轴承与托盘连接,人工能够手动的自由旋转工件,方便人工装配操作。托盘上配有旋转阻尼装置,避免托盘在传输线上流转时工件随意转动。卡盘转轴下装有转盘与举升机构对接,通过举升机构的气爪夹紧或松开转盘,实现转盘的制动功能。

图4 线体托盘结构原理简图

2.2 举升定位机构

整个机构主要由安装板、举升气缸、举升导向、旋转电机、同步带轮、锁紧气爪及托盘支撑这几部分构成。

当线体托盘到位,举升气缸伸出,通过支撑块将托盘托起,同时锁紧气爪的手指深入到托盘的转盘中,当锁紧气爪张开将托盘的转盘夹紧,旋转电机即可带动托盘上的工件任意旋转。

图5 举升定位机构结构原理简图

3 托盘夹具的分析和计算

托盘与举升定位之间通过三指气爪进行定位连接,在装配过程中会承受来自于自动拧紧枪的扭矩,因此需要对此处进行力学校核。

图6 力学分析图

自动拧钉枪拧钉时,最大合扭矩为44 N*m,所以托盘下方的气爪必须提供摩擦力大于44 N*m,计算按M=44 N*m。选取三指气爪型号为SMC的MHS3-125D,单指可提供最大夹持力在5 MPa气压下为F=1 200 N。摩擦系数u=0.15,计算转盘直径D

所以托盘上气爪夹持直径取90 mm>81.5 mm,满足设计要求。

4 结论

新型托盘夹持定位方式很好的解决了生产线所需的柔性化[15]、多型号产品快速换型等问题。整个生产线换型时只需要在上位机更改配方设置就能将各工序的工作站切换到对应产品的参数配置,操作简单、快速,换型时间不超过10分钟,保证了产品的产能及质量要求,有效降低了人工的数量和劳动强度。在实际的使用中很好的达到了预期效果,降低了人工成本并提高了经济效益。