人工岛围护结构钢圆筒及副格振沉装备与施工技术

2019-03-26付院平李家林黄涛邹春晓刘兆权

付院平,李家林,黄涛,邹春晓,刘兆权

(1.中交第一航务工程局有限公司,天津 300461;2.中交一航局第二工程有限公司,山东 青岛 266071)

1 工程概况

港珠澳大桥西人工岛平面为椭圆形,长度为625 m,最大宽度为183 m,面积为9.7万m2。工程所处天然泥面标高约-8.0 m,挖泥后标高-16.0 m。人工岛内设置分割围堰分为西小岛和西大岛[1-2]。

2 主格及副格

2.1 主格

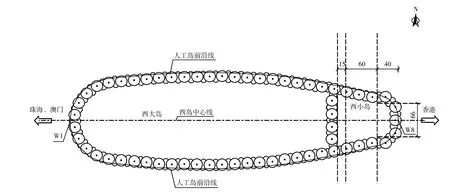

西人工岛主格采用钢圆筒结构形式,沿人工岛岸壁前沿线布置总计61个钢圆筒,其中西小岛17个(含4个分隔围堰),西大岛44个,布置如图1。

钢圆筒直径22.0 m,壁厚16 mm,筒顶标高+3.5 m,筒底标高为-37.0~-43.0 m,单个筒重量为 451.44~513.04 t[3]。

图1 西岛钢圆筒平面布置图Fig.1 Plane layout of the steel cylinder in west island

2.2 副格

副格仓的主体采用弧形钢板连接,分为3种类型。标准副格仓设计弧长为10 842 mm,高度为30 m,共计124组,组拼后弧形标准段重量约为57 t。

3 振沉装备

3.1 液压振动锤

采用美国APE600型液压振动锤,单台液压锤偏心力矩230 kg·m、振动频率23.3 Hz(无级变速)、最大振幅14.8 mm、最大激振力4 948.3 kN、最大上拔力2 224 kN、自重31 471 kg、振动重量14 060 kg、长宽高为 4 320 mm×914 mm×2 590 mm;液压马达为RexrothAA2FM250型、排量250cm3、额定压力35 MPa、额定转速2 500 r/min,减振箱与振动箱之间设有橡胶减振块。

本工程选用8台APE600液压振动锤联动,总偏心力矩1 845 kg·m、总激振力39 617.43 kN、总上拔力17 792 kN、总自重251 768 kg、总振动重量112 000 kg。

动力柜由1台895 kW发动机、7台主油泵、1台冷却泵、1台夹头泵、1个燃油箱、2个液压油箱组成,最大驱动压力33 100 kPa,驱动流量21.7 L/s;锤组动力柜总功率7 159 kW、最大工作转速1 400 r/min、最大驱动压力33 100 MPa、总驱动流量173 L/s,该液压振动锤经过特殊密封,作业水深可达-15 m。

液压振动锤组见图2。

图2 液压振动锤组Fig.2 Hydraulic vibration hammer group

3.2 起吊振动锤系统

振动锤系统由1 600 t起重船起吊,起重船为双钩头,钩头为“山”形结构,吊高和跨距均能满足施工要求。振动系统吊架设有8个吊点,同侧4个吊点钢丝绳挂在同一侧的钩头上,起吊后确保振动锤水平,以利于调整自沉和振沉过程中钢圆筒的倾斜和偏位。如图3。

3.3 液压夹头

液压夹头系统由多组夹头构成,每一夹头的夹持力为1 955 kN、最大压强33 100 kPa、夹齿尺寸为171.2 mm(垂直方向)、夹头重量2 840 kg;夹头油缸设有液压锁,当夹头夹紧后,若系统发生泄漏,保护阀可保持操作过程中的压力,以避免夹持物坠落;液压夹头最大开口为246.7 mm,最小开口满足夹紧25 mm厚的管桩。

每个夹头有2个液压缸,带有自动压力补偿系统,由带有指示灯的控制器控制,当控制器开关转向“闭合”,所有夹头指示灯亮起。

3.4 同步装置

1)锤组设机械串联同步装置1套,由14台齿轮传动箱、14根同步轴和一定数量的万向轴、轴承架等组成,能保证8台锤组合后的同步稳定运行。

2)该系统分步组装,每根轴配有长短调节装置,以便整体组装时消除系统误差,每根轴配有销钉式保护装置。

3.5 监测系统

1)振动锤和动力柜配备独立操作系统,可机旁操作和短距(15 m)有线遥控操作;每个动力柜配1个附带仪表盘的控制面板,可显示发动机、振动锤、夹头等信息,可进行单锤施工操作;每台振动锤配有马达和齿轮箱润滑油温度传感器,实时向集中控制台传递信息。

2)锤组设集中控制台,可进行8台振动锤的启动、加减速和停机操作、夹头的夹紧和释放等操作;仪表盘显示每台锤和动力柜的相关油压、油温、流量、发动机转速、夹头压力等参数,并整合相关报警功能。

3)锤组设施工管理系统1套,可显示不同作业状态时的瞬时技术参数和施工记录,并具备打印、存储、拷贝及故障诊断等功能。

3.6 共振梁及吊架

共振梁及吊架材料为Q345B,可安装10台APE600液压振动锤,吊架与振动锤之间采用铰接方式,与振动锤重心、形心及振动锤激振力作用线在同一垂线上,该垂线与同一振动锤下3个夹头中的中间夹头重合。

4 钢圆筒施工工艺

4.1 起吊

钢圆筒起吊时,起重船起吊振动锤组至钢圆筒正上方,通过尼龙绳将船上绞车与共振梁相连接,使液压夹头与相应挡板靠紧,从而保证宽榫槽角度的准确性。操纵振动锤试夹及夹头液压工作系统,8台振动锤由8个带有指示灯的控制器控制。

4.2 定位

1)系统定位。根据“施工定位监测系统”显示对定位驳定位,将钢圆筒沉入水下距泥面1 m时,再根据监控数据对钢圆筒精准定位,通过升降钩头、松紧起重船缆绳和俯仰扒杆等动作,达到设计要求后,落钩自沉。自沉及振沉过程中,实时监控钢圆筒的偏位及垂直度的变化,并及时纠偏[4]。

2)利用全站仪对系统定位校核。振沉前,采用全站仪进行平面位置和垂直度校核,为增加测距反射信号强度和观察便利,在校准点从钢圆筒顶部沿垂直线粘贴15 m反射条,并标记出振动梁轴线中心位置。在人工岛上架设全站仪测量共振梁中心处棱镜坐标和钢圆筒上3处校核点坐标,差值在50 mm内即满足精度要求。

4.3 自沉

为保证钢圆筒振沉后的平面偏差和垂直度偏差满足设计要求,在定位和自沉过程中平面位置偏差控制在150 mm以内,垂直度偏差控制在0.2%以内。

定位和自沉时平面位置偏差和垂直度偏差满足要求后开始松钩自沉。自沉过程严格控制起吊重量,以50 t为一级减载,缓慢落钩,同时收紧定位方驳缆绳,起重船及时俯仰扒杆,以确保钩头垂直吊钢圆筒。为保证钢圆筒自沉过程中的垂直度,起重船吊重减至260 t时停止自沉[5]。

4.4 偏位、倾斜控制

起重船保持460 t吊力可减小振沉过程中的倾斜与偏位。在振沉过程中,通过调整起重船钩头的升降和扒杆的变幅实现调整微量偏位和倾斜。当偏位大于150 mm、倾斜度超过0.2%时,可在不停锤的情况下,采取停止钩头下降、振动上拔、松紧锚缆、升降钩头和变幅扒杆等措施交替反复进行,直至筒体垂直度和偏位控制在允许范围内,再落钩振沉至停锤标准。

4.5 定位窗口选择

钢圆筒定位、自沉时间窗口设计为风速≤13.6 m/s(6级)、波高≤0.8 m、流速≤0.5 m/s。通过典型施工分析,西人工岛施工水域落潮流速大于涨潮流速,在高潮和低潮时有1 h的水流平缓期,波浪较小,适合精准定位。

4.6 定位监测系统

通过钢圆筒施工前对定位监测系统的比对及施工过程中与平台控制点设置的全站仪校核结果显示,监测系统的功能和精度满足钢圆筒振沉施工要求。

5 副格施工工艺

5.1 振沉准备

副格插入前,精准测量插入副格的两个钢圆筒上端榫槽的距离和钢圆筒的垂直度偏差,根据偏差计算副格下端锁口间的距离,分析副格能否满足钢圆筒上、下端宽榫槽的距离偏差,通过改变副格上、下端弦长,调整松紧连接装置,若调整范围不满足,可预制非标准尺寸异形副格来适应榫槽的偏位。

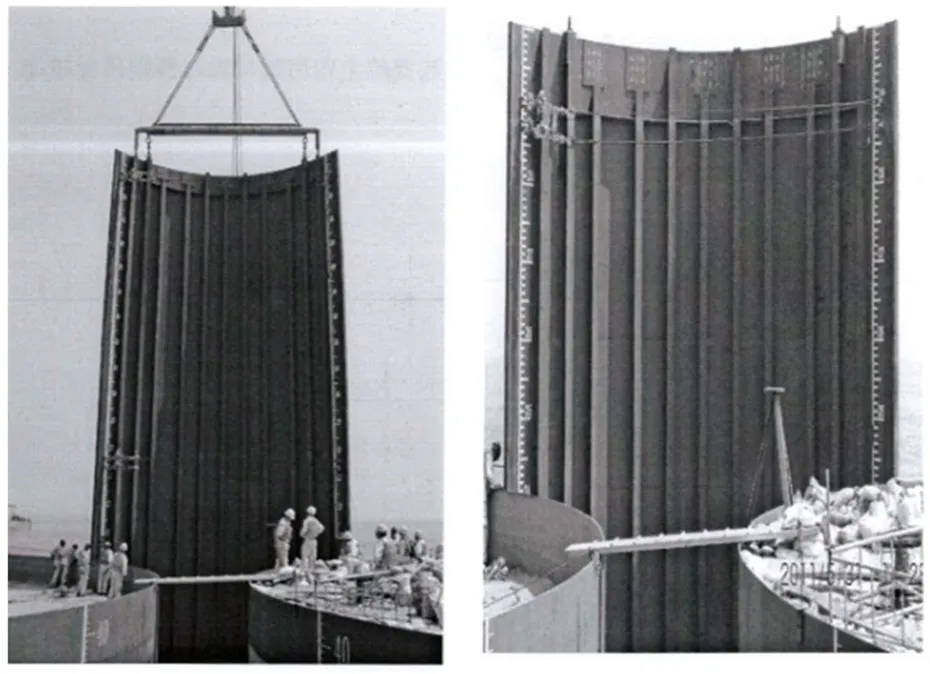

5.2 吊装就位

副格顶端与底端设置专用吊架,起重船主钩顶端吊架,副钩底端吊架,将副钩直立后,插入2个相邻钢圆筒的榫槽,对中后依次拆除副格上的软连接装置,使副格顺钢圆筒上的宽榫槽徐徐插入,直至完成自沉,如图4。

图4 副格就位Fig.4 Deputy in position

5.3 振沉

1)液压夹头布置采用5夹头,保证夹头的夹持力和副格上端结构刚性,如图5。

2)将液压夹具夹住副格板后,开动液压振动锤,振沉过程中,振动锤启动频率15 Hz,1 min后提高至20 Hz,起重船吊重控制在18~25 t,直至振沉到设计标高。

图5 副格振沉Fig.5 Deputy vibration and sinking

6 振沉质量

1)在钢圆筒及副格底部入泥1 m后开始调整垂直度,此时受风浪、水流影响较小,垂直度达到0.1%~0.3%,均满足设计要求[6-8]。

2)通过施工过程分析,由于钢圆筒及副格尺寸较大,受风、浪、流影响较大,定位及振沉过程偏位及扭角很难满足设计要求,可适当调整设计允许偏差。

7 工效分析

通过钢圆筒施工统计分析,起重船移至钢圆筒运输船需0.5 h,起吊钢圆筒移船至定位驳需2.5 h,定位需2 h,自沉振沉过程需0.5 h,因此,每个钢圆筒施工总用时为5.5 h,振沉结束后,筒内填砂约3 h,在不考虑天气因素条件下,每天可振沉1个钢圆筒并完成筒内填砂施工。

8 结语

人工岛钢圆筒振沉设备与施工技术,成功应用于港珠澳大桥岛隧工程建设,具有快速、高效、环保等诸多优势,使得西人工岛当年开工建设当年成岛成为现实,极具推广价值和借鉴意义。