基于汽车冲击剥离不同强度的环氧结构胶性能测试研究

2019-03-25许亚军

许亚军

摘要:本文主要针对汽车环氧结构胶的冲击性能进行了试验测试,就参数测试参数、增韧剂、环境温度、粘接界面、微观形貌等方面对冲击剥离韧性的影响做了深入探析。结果表明,落锤质量与冲击初始速率参数设置对于评估结构胶的性能影响并不显著;添加增韧剂的结构胶冲击韧性较高;粘接界面对于冲击剥离韧性的影响主要取决于增韧剂;在测试温度较低的状态下,能够有效辨别普通环氧结构胶与低温抗冲击环氧结构胶。

关键词:汽车;冲击剥离强度;环氧结构胶

中图分类号:TQ433文献标识码:A 文章编号:1001-5922(2019)05-0009-03

1引言

胶粘剂性能在汽车稳定与安全中的作用不容忽视,在胶固化之后,粘接强度是最基础的力学指标。汽车使用过程中需要全面应对各种复杂多变且恶劣的环境,为了防止出现车身金属粘接失效的不良现象,衍生了特殊的耐碰撞结构胶(CDA)。就固化的化学机理角度而言,CDA主要以环氧树脂系列胶粘剂为主。而对此胶的耐碰撞性进行评估的主要指标是冲击剥离韧度与冲击吸收能量。

2实验

2.1材料

选用材料为DC00型冷轧钢片材,尺寸是100mm×20mm×0.7mm,于宝山钢铁股份有限公司生产;普通环氧结构胶与低温抗冲击环氧结构胶则为实验室自制;环氧树脂则于长春化工有限公司生产;增韧剂为自制;双氰胺于赢创德固赛化学有限公司生产;固化促进剂为美国空气化工产品有限公司生产;气相二氧化硅为瓦克化学有限公司生产;填料为江西一环矿产有限公司生产。

2.2仪器设备

选择美国Flack Tek公司生产的Speed Mixer高速分散机以及美国Instron公司生产的CEAST9350落锤冲击试验机,落锤质量为40kg,冲击速度为2m/s。

2.3制备工艺

把环氧树脂、增韧剂、气相白炭黑基于高速分散机进行全面分散,然后依次添加固化剂、促进剂、填料,分散到胶体充分均衡和细腻,然后真空搅拌脱泡大约10分钟。

2.4试件制备

试件制备过程中,在各金属片涂胶范围的两端固定耐高温聚酰亚胺膜,尺寸为25mm×5mm×0.1mm,控制胶层的厚度是0.2mm。试样放置到180℃的烘箱内部进行固化,30min之后再取出,在室温状态下静置1d之后,根据标准要求弯折,确保形成标准形状。

2.5性能测试

就具体标准要求,制备对称型与不对称型试样,就不同实验条件分组,选择5个有效测试样品。根据标准弯折成为规定形状,以此对冲击剥离韧度进行测试。环境测试温度非明确指定,都规定为常温23℃,测试温度则为-40℃与60℃,主要通过落锤冲击试验机环境箱供给。

3结果与讨论分析

3.1韧性性能

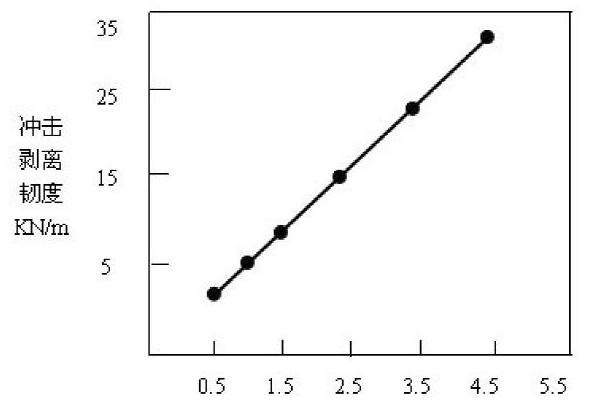

就冲击性能结果表述标准而言,力-位移曲线去除之前25%与之后10%,再进行积分计算获取平均剥离力,然后除以试件宽度,获得冲击剥离韧度。力-位移曲线积分计算之后,获得冲击吸收能力。对此标准所相关测试方式的精确度,因为缺乏多项实验室横向对比验证,所以尚且不能明确定论。通过采用抗冲击韧性不同的结构胶进行试件制备,基于-40℃进行冲击实验,选出最具代表性数据制成曲线图,具体如图1所示。

曲线线性拟合曲线标准偏差与调整R值表征冲击剥离韧度与吸收能量之间存在显著的线性相关性,说明二者可以客观定量反映试件抗冲击韧性。本文以冲击剥离韧度為标准表示材料韧性。

3.2冲击时物理量变化

选取结构胶进行落锤冲击试验,以反映冲击时重要物理量在时间影响的变化。落锤下落时,实际受力太过复杂,为了进一步简化分析,设定竖直方向只受落锤重力与胶层造成的抗冲击剥离力。

不同胶抗冲击剥离力存在一定差异,就落锤重力而言,分别是超出重力、近似重力、小于重力状态。就牛顿第二定律而言,落锤运动分别对应的是匀减速运动、匀速运动、匀加速运动,具体速率变化情况各不相同。其中在抗冲击剥离力从小变大的趋势下,速率与时间的关系则为从正向负转变的变化趋势。因为落锤运动时动能变化可以看作冲击剥离力和重力共同作用带来的结果。但是,冲击剥离力为负功作用,重力为正功作用,而吸收能量为冲击剥离力负功。

结构胶冲击剥离力各不一致,所吸收能量也存在显著差异。由于力一时间变化曲线的一般特性是在破坏初始阶段产生了大约2ms时间的剧烈波动,后来又出现了大约10ms时间的平稳状态,这一部分冲击剥离力并未发生太大变化,这就代表破坏是均衡性的。因为落锤冲击位移比较固定,所以对此阶段进行详细分析,所吸收能量和平均冲击剥离力之间呈现正相关关系。在试件被全方位破坏知乎,剥离力会快速缩减成0。就反复测验数据信息综合可以看出,平稳破坏的部分主要在曲线15%-19%之间。

所以,ISO11343标准中,对于数据处理环节明确要求详细记录冲击曲线上选择位移15%-19%阶段破坏的冲击剥离力与所吸收能量。通过详细分析可知,基于测试冲击中所吸收能量与平均剥离力,可全面辨别结构胶的韧性差异,以此有效评估胶的韧性。

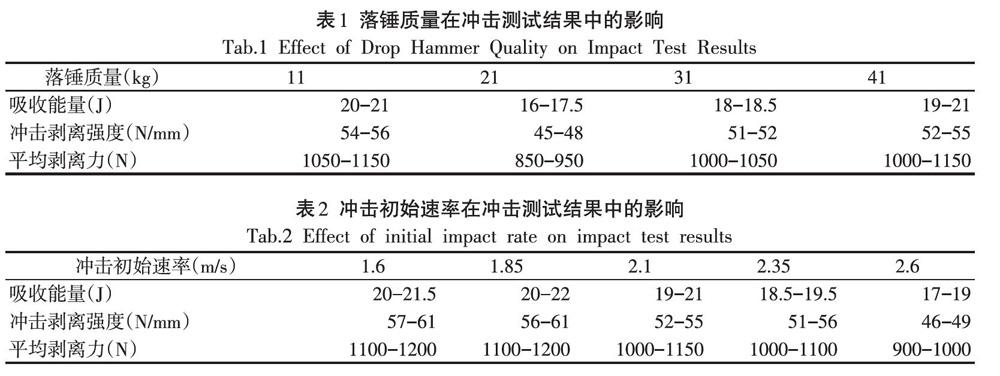

3.3测试参数影响

落锤冲击试验包含两个硬件参数,即落锤质量和冲击初始速率。其中,落锤质量以增加或缩减加载标准砝码数量,而冲击初始速率则通过改变冲击前落锤进行自由落体运动的高度加以调整。为了进一步简化问题,测试则应选择普通环氧结构胶。落锤质量与冲击初始速率在测试结果中的影响具体如表1与表2所示。

3.4增韧剂影响

为了进一步适应流水线生产工艺需要,耐碰撞结构胶一般会选择设计成高温固化,在焊装施胶时,与漆面共同完成固化。为了增强冲击剥离韧度,添加增韧剂,以此为固化物增添韧性。增韧剂类型各式各样,最常用的是橡胶弹性体材料、纳米粒子、核壳结构粒子等等。

添加增韧剂的试件特性完全不同,选择可以体现增韧剂效应的冲击曲线,其共性为曲线都具备显著的平台发展时期,这一时期作用力变化趋势较小。但是也存在差异,有的是先快速出现高峰期,再进行小幅度波动,但是其他的峰型并不显著,可看作是基于冲击作用便经历了稳定的破坏过程。而通过各种实验表明,环氧胶在添加有效增韧剂之后,才能够赋予结构胶抗冲击枠性。

就实验观察分析,冲击曲线可以定性定量反映试件的抗冲击韧性,在遭遇破坏之后,粘接界面表层也会区分为两种情况,即稳定破坏与不稳定破坏。一般来说,稳定破坏主要发生在韧性测试件,以内聚失效为主,不稳定破坏主要发生在脆性或低韧性测试试件,以粘接失效或混合失效为主。

3.5环境温度影响

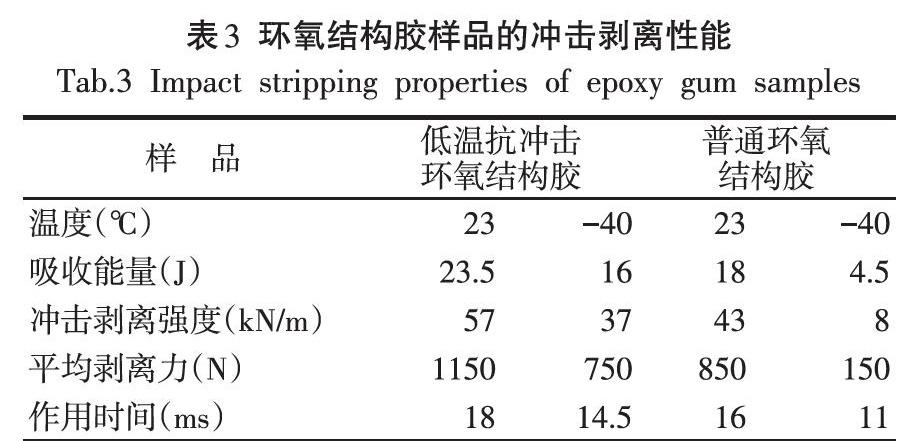

材料韧性与环境温度之间息息相关,温度低,则脆性大。为验证此规律,选择普通环氧结构胶与低温抗冲击环氧结构胶为对象,测试常温与-40℃状态下的冲击曲线。二者在常温状态下冲击韧性都相对较好,具体如表3所示。

3.6粘接界面影响

环氧结构胶主要应用在汽车车身焊装中,金属材料是冷轧钢板,还会进行镀锌钢、电镀钢、高强度钢板粘接。由于耐碰撞胶应用基材为油面,为了确保粘接性良好,碰撞胶中的增韧剂则应具备亲油性。选择普通环氧结构胶与低温抗冲击环氧结构胶两种结构胶,以及三种不同基材进行对称型试件比较分析,即普通CRS、防锈油处理CRS、镀锌钢片。就两种结构胶而言,基材表层进行油浸渍处理,对比除油处理状况,不论是峰型还是力都未出现显著变化,代表两种结构胶的油耐受性与融合性较好。但是,基材转变为镀锌钢,冲击曲线则会产生巨大改变。尽管两种结构胶都添加了增韧剂,但是界面转换为镀锌层之后,结果却存在显著差异。这代表不同界面属性对于胶的冲击玻璃韧度影响與增韧剂息息相关。因此,在选择具体产品时,需要进行匹配试验。

3.7微观形貌

尽管比常温与低温状态下,所吸收能力与冲击剥离强度都会显著降低,但是样品依旧是内聚破坏类型。但是,不同的是低温抗冲击环氧结构胶处于常温与低温状态下,受到冲击,断面均匀分布的斑块按照从小到大的趋势变化,纹路也越来越模糊。而普通环氧结构胶在常温状态下,受到冲击,断面均匀分布的斑块也是按照从小到大的趋势变化,但是在低温状态下,受到冲击,断面上会出现清晰的水平条纹,与脆性材料受外力作用裂纹迅速扩大的特性相符。

4结论

综上,按照ISO11343标准,针对汽车冲击剥离不同强度的环氧结构胶性能做了详细分析,就参数测试参数、增韧剂、环境温度、粘接界面、微观形貌等方面对冲击剥离韧性的影响进行了深入探究。结果表明,落锤质量与冲击初始速率参数设置对于评估结构胶的性能影响并不显著,而不对称型试件相对于对称型试件的冲击剥离韧性相对较大,而添加增韧剂的结构胶冲击韧性较高,粘接界面对于冲击剥离韧性的影响主要取决于增韧剂,并且在测试温度较低的状态下,能够有效区分普通环氧结构胶与低温抗冲击环氧结构胶。