混合比例对聚氨酯粘接胶性能的影响

2019-03-25卜涛张勇刘亚琼龚洪洋王华南张光涛

卜涛 张勇 刘亚琼 龚洪洋 王华南 张光涛

摘要:混合比例对双组份聚氨酯粘接胶性能的影响。文章主要探究了双组分聚氨酯粘接胶A、B组分不同的混合比例对其性能的影响。双组分打胶机在自动打胶时A、B组分的混合比例会出现波动,影响双组分聚氨酯胶的适用期及固化后的力学性能,通过检测其不同比例下的力学强度可以确定双组分打胶机合适的比例波动范围,使其能够满足厂家的使用要求。

关键词:聚氨酯;混合比例;双组分;力学强度

中图分类号:TQ3238文献标识码:A 文章编号:1001-5922(2019)05-0025-02

双组分聚氨酯粘接胶通常由A组分和B组分组成,而且将两个组分分开包装。A为含NCO基的聚氨酯预聚体、含NCO基低相对分子质量的组分,B为含羟基低聚物、低相对分子质量多元醇或多元胺的组分,按其反应条件分为室温固化和热固化型两类。室温固化型双组分聚氨酯胶黏剂特点为常温下A、B组分按规定配比,混合均匀即可快速固化,性能和固化速率均可调,并且其粘接强度高,可以满足结构胶的使用要求。目前双组分聚氨酯胶黏剂包装形式为A、B双管(适用于胶枪打胶)或A、B大桶包装(适用于自动打胶机)。打胶的优点是可以连续作业,施工效率高。但会存在A、B组分混合比例出现波动,会对胶黏剂的适用期及固化后的力学性能产生影响。

1实验

1.1胶样制备

按配方量分别将聚氨酯胶黏剂A组分,B组分制备好后密封保存,其中,A组分为含NCO基的聚氨酯预聚体及填料混合物;B组分为含低相对分子质量多元醇及填料混合物。

1.2实验仪器

双行星搅拌釜,四川永通机械设备有限公司;电子万能试验机,深圳新三思材料检测有限公司;邵A硬度计

1.3试样制备

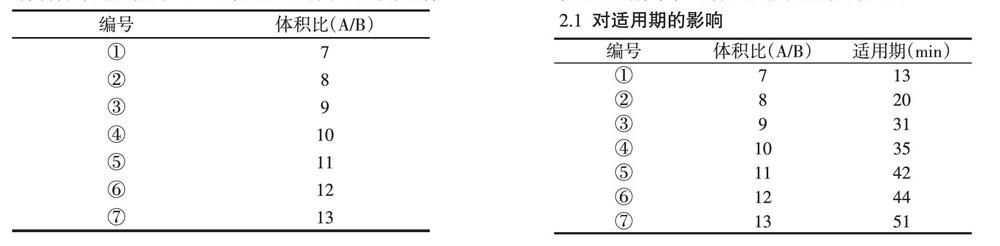

将制备好的胶黏剂A、B组分按以下体积比进行混合

1.4性能测定

主要进行以下几个实验项目的测定:

适用期

试件在(23±2)℃:,相对湿度(50±5)%的恒温恒湿条件下养护,按照GB/T13477.3进行,按B法测定其适用期

剪切粘接性能

使用电子万能试验机,按GB/T7124-2008胶粘剂拉伸剪切强度的测定方法测定。

试件在(23±2)℃,相对湿度(50±5)%的恒温恒湿条件下养护。养护时间为5h、24h、3d、7d。

哑铃拉伸性能

使用电子万能试验机,按GB/T528-2008胶粘剂哑铃拉伸性能测定方法测定

试件在(23±2)℃,相对湿度(50±5)%的恒温恒湿条件下养护。养护时间为7d。

硬度

使用邵A硬度计,按照GB/T531.1-2008标准硬度测定方法测定

试件在(23±2)℃,相对湿度(50±5)%的恒温恒湿条件下养护。养护时间为7d。

2结果与讨论

依照上述标准,对各项性能检测结果如下:

2.1对适用期的影响

由上表可以看出,随着体积比的增大,适用期呈现上升趋势。分析原因为随着体积比增大,B组分中的羟基含量越来越少,初期与A组分中的NCO基反应的羟基浓度小,故初期交联固化反应速度呈下降趋势。

由上表可以看出,随着体积比的增加,初期体积比小的试样剪切强度大,原因是初期体积比小的试样可供A组分NCO基反应的羟基浓度大,固化交联速度快。但随着体积比的增大,后期剪切强度呈现增大趋势,原因为随着体系R值(_NCO/_OH)不断增大,硬段含量增加,分子间氢键数量增多,体系交联度提高,并且当异氰酸酯基团过量时,后期能够与潮气产生脲基甲酸酯,提高了胶层的内聚强度,故随着反应时间的增加,胶的后期剪切强度呈现增大趋势。

由下表可以看出

随着体积比的增大.拉伸强度和硬度逐漸增大,伸长率逐渐减小。分析原因为随着体积比的增大,体系R值逐渐增大,出现更多的脲基甲酸酯,形成更强的氢键作用,故拉伸强度和硬度逐渐增大;但氢键作用力增强会阻碍分子间的运动,故伸长率逐渐缩短。

3结论

混合比例的波动会影响双组份聚氨酯粘接胶的适用期和力学强度,随着体积比的增大,适用期逐渐缩短,初期剪切强度减小,最终剪切强度增大,拉伸强度、硬度增大,伸长率减小。综合数据,混合比例小于9/1时,适用期过短,最终强度和硬度过小,比例大于11/1时,适用期过长,初期强度偏小,故应控制打胶机体积波动比例在9/1到11/1之间,及波动幅度小于10%,胶性能最优。