内外复合三通管辊模拉拔机械复合数值模拟

2019-03-25马琳玲雷君相

马琳玲 雷君相

摘要:采用辊模拉拔技术对圆形外管和Y型内芯进行机械复合,该技术和传统拉拔复合技术相比的主要优势是提高了成形质量,减少了加工能耗。为了探究采用辊模拉拔技术复合后外管和内芯间的抗拉脱力变化,基于ABAQUS有限元软件,建立了內外复合三通管辊模拉拔机械复合过程的有限元模型。通过分析外管和內芯间的残余接触压力,运用公式估算出外管和内芯间的抗拉脱力。

关键词:机械复合;辊模拉拔;有限元模型;残余接触压力

中图分类号:TG356文献标志码:A

随着我国汽车工业的发展,汽车零部件产业得到了蓬勃发展。对摇臂轴用钢管,凸轮轴用钢管,直拉杆用钢管,高低压油管等汽车用精密钢管的要求越来越高。然而,由于国内制备该类零部件的技术还不够成熟,只能依靠进口,价格十分昂贵,所以国内一些公司开始自主研发。

郑宝龙等指出了辊模拉拔技术优于固模拉拔技术,金城和李新立详细介绍了异型钢材、线材的成型技术,郭明海等深入研究了双金属管复合技术,陈海云研究了双金属管复合成型理论并开发出了成型装置。国外Krips等在1976年首先推导出了换热管与管板的残余接触应力公式;竹本昌史等在假设管材为理想弹塑性材料的前提下,研究得到了胀管压力与残余接触应力的关系。

本课题研究对象为内外复合三通管,是一种汽车发动机凸轮轴钢管。在研发试验中,使用PullTester 20拉脱力试验仪(如图1所示)测试原固模拉拔技术所得试样的外管和内芯间抗拉脱力,数据见表1。测试结果表明,外管和内芯间抗拉脱力过低。为了解决这一问题,现采用辊模拉拔复合技术替代原固模拉拔复合技术,并通过ABAQUS有限元软件建立有限元模型,探究外管和内芯间的接触压力变化规律,并依据外管和内芯间的残余接触压力,估算出外管和内芯间的抗拉脱力。外管和内芯复合问题为复杂的非线性固体和结构力学问题,本文采用ABAQUS有限元软件中显式非线性动态方法进行分析,该方法适用于分析受载荷并随后在结构内部发生复杂的相互接触作用的结构的瞬间动态响应问题.

1 零件材料及尺寸

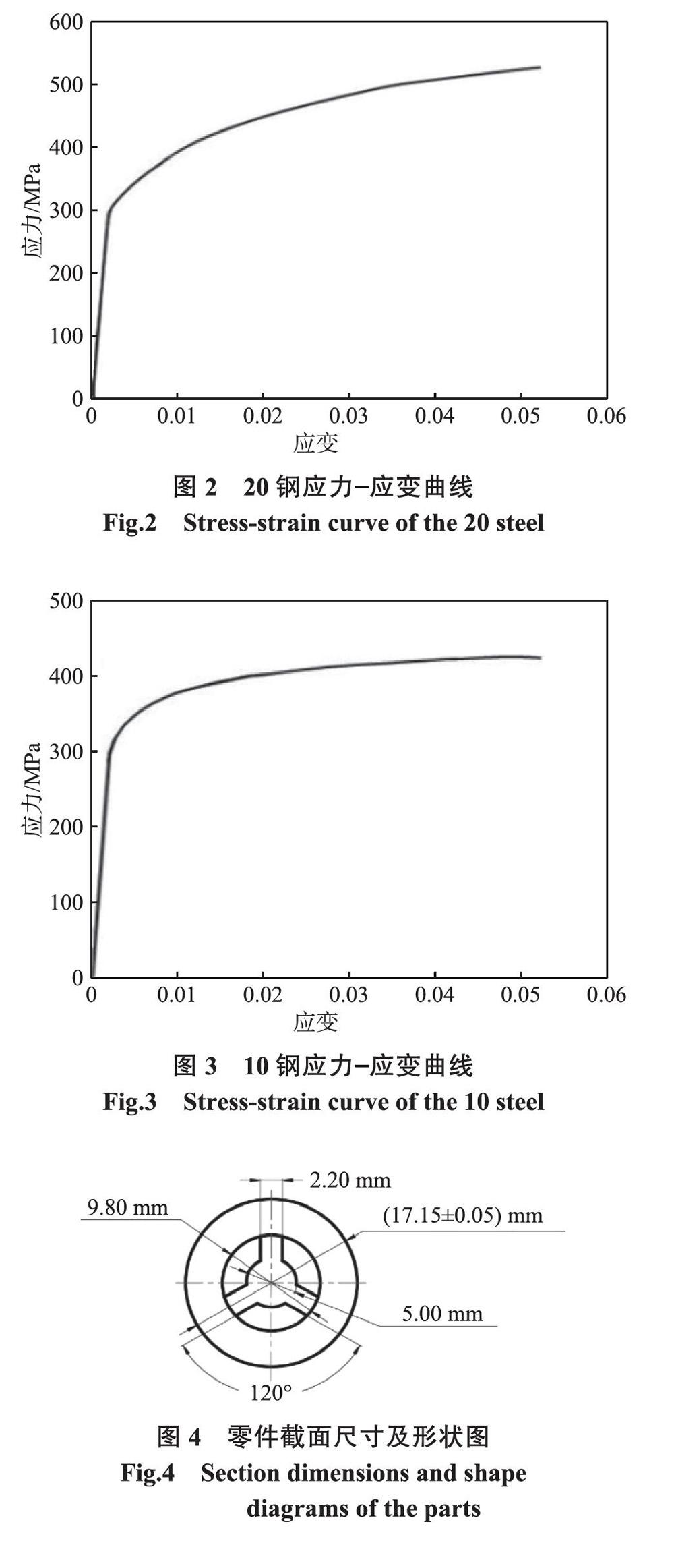

试验中外管材料为20钢,内芯材料为10钢,材料力学性能见表2,应力一应变曲线分别见图2和图3,零件截面尺寸及形状见图4。

2有限元分析

2.1模型建立及網格划分

利用UG建模软件对各个部件进行三维建模,模型坐标原点统一定义在外管和内芯同心圆心上,其中辊模外径为156mm,内径为97mm,宽15mm。Y型三辊空间坐标见表3,孔型是直径为18mm的圆形。导人ABAQUS有限元软件中进行装配,外管和内芯相对位置固定,在内芯可以套进外管的前提下,两者间初始间隙预留0.1 mm,设置两者运动方向为X轴正方向,采用映射、扫略等方法划分网格,其中3个辊模共有30556个节点,25435个单元;外管共有19348个节点,15623个单元;内芯共有19763个节点,15245个单元,得到的模型网格划分局部图如图5所示。

轧辊设置为刚体,外管和内芯设置为弹塑性体。本模拟中三辊模采用R3D4三维四边形刚性单元,外管和内芯采用C3D8T 8结点热耦合六面体单元,采用减缩积分方法设置三向线性位移及三向线性温度。

2.2接触定义及载荷施加

选用面.面接触类型创建接触对,因辊模拉拔时是由坯料带动辊子转动,所以选择外管外表面为主面,辊模表面为从面,分别建立辊模与外管外表面、外管内表面与内芯外表面的接触对。定义辊模和外管径向接触属性为“硬接触”,在切向接触属性设置中,设置摩擦公式为罚函数摩擦公式,外管和内芯间的静摩擦因数为0.2。

设置三辊模对外管的压下量为0.28mm,拉拔速率为500mm·s-1,环境温度为20℃。

2.3模拟结果及讨论

复合过程中,外管首先是在辊模的周向压力作用下发生变形,然后外管内表面和内芯外表面接触,最后随着外管和内芯沿着水平方向运动,外管直径缩小,直至外管和内芯被拉拔出复合孔,此时外管发生塑性变形,内芯只发生弹性变形。且因外管和内芯复合后弹性回复量不同,外管和内芯之间产生残余接触压力,外管和内芯实现有效复合。

外管和内芯复合后残余接触压力分布见图6,残余接触压力方向取指向圆心为正,可以看出从外管外表面至内表面,外管受到的残余接触压力变化为负-正-负,内芯整体受到的残余接触压力为正。

为了更加详细地了解外管和内芯间的接触压力的变化,在后处理场变量输出中,分别选取外管和内芯接触面上不同位置的典型单元进行接触压力一时间分析。其中典型单元的选取见图7,单元位置分别为内芯的前,中,末端,相应记为a,b,c,图8中从左至右蓝、红、黑三条曲线分别表示a,b,c位置接触压力随时间的变化。

图8中点①,③,⑤分别表示a,b,c位置在外管和内芯辊模拉拔复合过程中外管与内芯间的最大接触压力,对应坐标分别为(0.09,231.83),(0.43,229.34),(0.91,211.17)。点②,④,⑥分别表示a,b,c位置外管和内芯辊模拉拔复合后的接触压力,即外管和内芯间的残余接触压力,对应坐标分别为(0.13,146.25),(0.53,106.25),(1.05,131.58)。

关于复合后外管与内芯间的抗拉脱力,利用公式F=μFN可进行估算,其中μ为外管和内芯发生相对滑动的摩擦因数,其值为0.2-0.3,FN为外管和内芯间的残余接触压力。求解出a,b,c位置抗拉脱力分别为29.25~43.875N,21.25~31.87N和26.316~39.474N,相比固模拉拔,复合外管和内芯间的抗拉脱力明显提高。

在复合过程中,由于a位置为外管和内芯刚进入复合孔时的位置,为克服辊模与外管之间的最大静摩擦力,辊模驱动电机瞬时功率变大,对外管产生较大的作用力,外管与内芯间的最大接触压力较大。b位置为外管和内芯稳定复合阶段的位移的中间位置,在拉拔速度恒定的情况下,辊模驱动电机功率恒定,但相比a位置较小,辊模对外管产生较小的作用力,外管与内芯间的最大接触压力较小。c位置为外管和内芯复合阶段位移的最后位置,由于辊模与外管间的接触面积减小,辊模对外管的周向压力减小,外管与内芯间的最大接触压力与a和b两个位置相比较小,但是由于内管弹性回复量相比b位置较大,所以复合后外管和内芯间的接触压力较大。

3结论

(1)采用ABAQUS有限元软件,利用其非线性显示动力学方法,可以有效地分析外管和内芯辊模拉拔复合的问题,通过后处理得到的残余接触压力值可以估算出外管与内芯间的抗拉脱力大小,为实际生产降低试制成本,提高研发效率。

(2)相比固模拉拔复合技术,采用辊模拉拔复合技术所制备的内外复合三通管,其外管与内芯间的抗拉脱力明显提高。