汽车塑料油底壳注塑成型数值模拟与结构优化研究

2019-03-25陈泽中李鑫李文传李响

陈泽中 李鑫 李文传 李响

摘要:根据汽车油底壳的结构特征和复合材料结构设计原则对塑料油底壳进行三维造型,并基于Abaqus有限元分析软件对塑料油底壳的加强筋结构进行静力分析。结合塑料油底壳的实际应用情况优化出合理的加强筋结构;基于Moldflow軟件,运用热流道顺序阀的方式对塑料油底壳进行注塑成型模拟;通过正交试验分析各顺序阀的开启时间、模具温度、熔体温度和注射压力对塑料油底壳边翘曲的影响;运用极差分析和方差分析对影响塑料油底壳边翘曲的各因素进行分析。结果表明,顺序阀2的开启时间对塑料油底壳的边翘曲影响最显著,模具温度次之,且其他因素对边翘曲也有一定的影响。

关键词:塑料油底壳;数值模拟;正交优化;翘曲

中图分类号:TQ 320.662文献标志码:A

汽车油底壳位于发动机底部,主要功能是存储润滑油。它是现代汽车发动机润滑系统中不可缺少的组成部分,直接与发动机相连,承担和传递来自发动机的振动和噪声。节能减排是未来汽车发展的主题之一,以塑代钢是汽车轻量化技术发展的方向。资料显示,汽车重量每减轻10%,油耗可降低6%-8%。

目前,汽车油底壳主要分为压铸铝(镁)合金油底壳、钢制冲压油底壳、纯塑料油底壳和塑料一铝合金组合结构油底壳。其中,压铸铝(镁)合金油底壳应用广泛,具有刚度好、技术成熟等优点,但其存在密度大、外形自由度差、磨具成本高和后期加工工序不足等缺点。钢制冲压油底壳质量轻,隔音降噪(noise vibration harshness,NVH)性能良好,但其容易出现波纹、皱褶和边缘拉痕等缺陷,而且冲压成形工艺会导致材料塑性变形不均匀,往往使某些部位刚性较差。塑料油底壳与金属油底壳相比,质量可以减轻35%-65%,而且具有较高的流动性、良好的耐化学腐蚀性和耐高、低温性能;同时,具有质量轻、成品不良率低、形状设计自由度高、样件制作速度快和NVH性能优良等特点。

本试验采用杜邦公司的Zytel 80G33L NC010材料(PA66+质量分数为33%的玻璃纤维),其持续使用温度为40-150℃,瞬时高温可达200℃。基于Moldflow软件对材料成型过程中的翘曲进行分析,得到合理的成型工艺参数。

1油底壳的结构设计与优化

1.1塑料油底壳的几何模型设计

油底壳原为钢制冲压油底壳,现用塑料作为油底壳的材料,选择Zytel 80G33L NC010材料,产品最大外形尺寸为260mmx220minx43mm,平均厚度为3mm。钢制冲压油底壳原件照片和塑料油底壳的几何模型图如图1所示。

塑料制件的结构设计,特别是加强筋的设计,与金属制件的设计原则有明显的区别,塑料制件的加强筋设计示意图如图2所示。

图2中b=(0.60-0.75)a,c≥3.00a,d=(2.50-3.00)a(若需要更高的强度,需加上额外的肋),e≧0.25a,f=单边最少0.5°倾斜。

为了最大限度地提高塑料油底壳的力学性能,选取a=3mm,b=2.2mm,c=9mm,d=9mm,e=1mm,f=单边1°,且按照加强筋伸展方向應跟产品最大应力和最大偏移量方向一致的原则,设计加强筋的结构,如图1(b)所示。

1.2塑料油底壳的受力分析

根据上述塑料油底壳的结构设计,基于Abaqus有限元分析软件对塑料油底壳进行静力分析,研究其在一定表面载荷下,塑料油底壳的变形情况,优化加强筋结构。其中施加在制件上的表面载荷大小随时间的变化曲线如图3所示。

图4是塑料油底壳的应力和位移分布云图,其中变形缩放系数为10。由图4可知,塑料油底壳的最大应力位置分布在圆形过渡和中间平面加强筋区域,而位移最大的位置位于中间加强筋区域。所以,对于中间部分选取中间灰色部分的点为研究对象,绘制其受力情况下最大位移节点的位移一时间曲线,结果如图5所示。

从图5中可以看出,塑料油底壳中间面最大位移达到6mm,塑料油底壳的变形可能会导致其与已安装部件发生干涉,所以加强筋的强度不符合要求,必须对加强筋的结构进行优化。

1.3塑料油底壳加强筋的优化

由图4塑料油底壳的受力分析结果可知,塑料油底壳的最大位移出现在X轴方向。通过添加一根Y轴方向的加强肋来减少X轴方向的位移,从而达到提高其力学性能的目的,加强筋结构优化结果如图6所示。

图6(a)是在加强筋中间加入一根加强肋后的结构图,图6(b)是考虑到车辆后期保养废油的排放需要,在加入加强肋的同时使加强筋与水平方向呈一定角度(角度为5°)。优化后的加强筋结构最大位移节点的位移一时间曲线如图7所示。

由图7中的最大位移节点位移一时间曲线结果可知,两种优化后的加强筋结构在同等受力情况下最大位移节点的位移都约为4.8mm,与原始设计图1相比,其力学性能得到明显改善。同时结合塑料油底壳的实际应用情况,选择与水平方向呈一定角度的加强筋优化结构为最终结构类型。

根据塑料油底壳加强筋的设计原则,塑料油底壳与钢制油底壳的加强筋有明显区别,增高的塑料加强筋不仅可以起到增加塑料油底壳刚度的作用,而且可以增加油底壳中油液的阻尼作用,减少油液晃动产生的噪音,增强NVH性能。为了进一步减少塑料油底壳的成型难度,在塑料几何模型上没有直接设计安装孔,而是选择在成型后另行加工。

2塑料油底壳注塑成型的数值模拟

2.1 数值模拟前处理

将UG三维造型软件设计的塑料油底壳模型导人Moldflow软件中进行网格划分,网格划分选择双层面网格,全局边长为1 mm,采用一模一腔注射方式。塑料油底壳网格划分结果如图8所示。

2.2塑料油底壳的注塑成型条件

选择注塑件材料为Zytel 80G33L NC010,基本性能如表1所示。考虑到塑料油底壳材料中含有玻璃纤维,成型难度较高,所以选择热流道注塑成型的方式。

采用热流道顺序阀注塑方式不仅可以保证玻璃纤维在塑料油底壳中取向的一致性,还可以优化熔接痕,使塑料油底壳具有更好的力学性能。所以为了更好地控制和减少零件的翘曲,考虑采用顺序阀。设置顺序阀1,2,3,4,5,6,7的准确开启时间为0,1.6,2.7,2.2,2.7,2.1和2.3s,注塑压力为100MPa,模具温度为85℃,熔体温度为290℃。模型的澆口分布情况如图8所示。

2.3模拟结果

根据塑料油底壳的实际应用情况,主要研究塑料油底壳在Z轴方向的翘曲变形值,且以正负方向翘曲值差值的绝对值作为总翘曲值指标。试验结果显示,塑料油底壳在Z轴方向的总翘曲值约为1.75mm。各因素引起的翘曲值如图9所示,其中由收缩不均产生的翘曲值为0.62mm,由冷却不均产生的翘曲值为1.18x10-5mm,由纤维取向产生的翘曲值为1.19mm,因此纤维取向引起的翘曲值将作为分析的主要指标。

塑料油底壳的数值模拟结果如图10所示。在实际应用中,塑料油底壳各边具有一定的配合关系,所以塑料油底壳的边将成为翘曲的主要研究对象。从图10中可以看出,塑料油底壳边翘曲值一致,未出现波浪形,这满足塑料油底壳后期装配的要求,且为后期通过模具改进优化油底壳结构提供了便利。

3正交试验

3.1 正交试验的建立

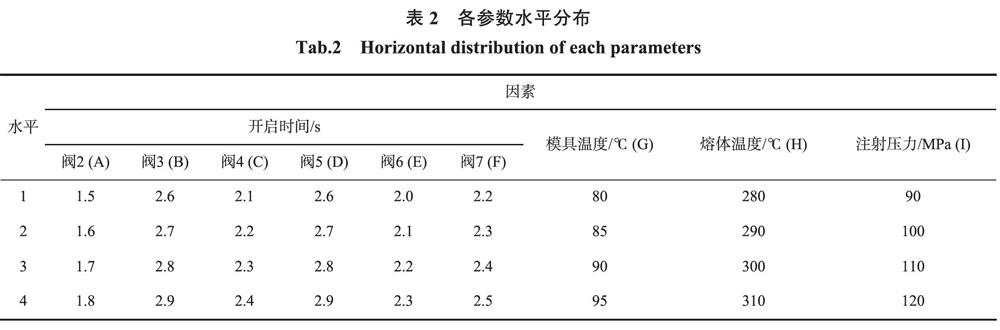

从图9的分析结果可以看出,纤维取向是引起塑料油底壳翘曲的主要指标,所以,将塑料油底壳由纤维取向引起的边翘曲作为试验指标,研究各工艺参数对塑料油底壳成型的影响。选用正交表132(49),各参数水平分布见表2。

3.2模拟结果分析

3.2.1试验数据

正交试验设计及结果如表3所示,通过试验结果研究工艺参数对塑料油底壳成型的影响规律及重要性。

3.2.2极差分析

只为极差,表示各因素水平对试验结果的影响程度,极差越大,说明该列因素的数值在试验范围内的变化会导致试验指标在数值上的更大变化。试验所得边翘曲值极差分析如表4所示,边翘曲随因素水平的变化趋势如图11所示。由表4和图11可知,影响塑料油底壳装配边翘曲的因素次序为:RA>RG>RF>RH>RC=RB=RD=RE=RT。在这9个工艺参数中,顺序阀2的开启时间是主要因素,随着开启时间的延迟,边翘曲值明显增加。模具温度是次要因素,随着模具温度的升高,边翘曲值也出现了增加的现象。其他7个因素对塑料油底壳边翘曲也有一定的影响,但影响相对较小。

3.2.3方差分析

极差分析具有简单直观、计算量小的优点,但不能估算误差的大小,也无法精确地估计各因素对试验结果影响的重要程度,因此需要对试验结果引入方差分析来弥补极差分析的不足。边翘曲值的方差分析如表5所示。

偏差平方和反映了因素水平改变对试验结果的影响程度,贡献率表示该因素的偏差平方和占总偏差的百分比,贡献率大小说明不同因素对该指标的贡献程度即影响程度。方差分析结果与极差分析结果基本一致。顺序阀2的开启时间对塑料油底壳的边翘曲产生较大的影响,其中顺序阀2的开启时间和模具温度对塑料油底壳装配工艺边翘曲的贡献值之和为72.91%。

3.2.4结果分析

通过正交试验数据可知,当顺序阀2,3,4,5,6,7的开启时间为1.6,2.8,2.3,2.8,2.3和2.2s,模具温度为80℃,熔体温度为290℃,注射压力为100MPa时,塑料油底壳的装配边翘曲值达到最小0.68mm。

由试验结果可知,塑料油底壳的边翘曲值随着顺序阀2开启时间的延后显著增大,同时随着模具温度的升高边翘曲值也有一定的增大现象。对于顺序阀2来说,开启的时间至关重要,顺序阀2的开启时间过早或过晚,都会使塑料油底壳中的纤维取向发生紊乱,增大边翘曲值。开启时间过早可能会形成熔接痕,影响塑料油底壳的力学性能。随着模具温度的升高,熔体的流动速度增加,使得塑料表层的取向程度较高,塑料的中心层取向比较复杂,既有与充模方向一致的取向结构,也有垂直于充模方向的取向结构。同时由于模具温度的升高,使得层与层之间的剪切力降低,最终导致了塑料油底壳整体的纤维取向程度下降,边翘曲值增大。

4结论

(1)对于各种加强筋的结构而言,选择加强筋与水平方向呈5°,且中间添加加强肋的方式为最终结构。它不仅满足刚度要求,还有利于后期保养油液的排放。

(2)在影响塑料油底壳边翘曲的几个因素中,纤维取向的影响最大,为主要影响因素。

(3)顺序阀2的开启时间对塑料油底壳的边翘曲影响显著,模具温度次之,而注射压力的影响最小,其他因素也有一定的影响。