单组分加成型结构粘接胶的制备

2019-03-25谢彬赵荆感蔡水冬张银华

谢彬 赵荆感 蔡水冬 张银华

摘要:以乙烯基硅油、含氢硅油、气相白炭黑、增粘剂和铂金催化剂为原料制备了一款单组分加成型结构粘接胶,研究了不同乙烯基硅油的黏度、不同含氢量的含氢硅油和不同比表面积的气相白炭黑对硅橡胶性能的影响。结果表明:选用10Pa·s的乙烯基硅油、1.0%的含氢硅油和QS-30气相白炭黑能得到拉伸强度为4.8MPa,断裂伸长率为490%,剪切强度(Al-A1)为3.8MPa,室温贮存大于180d的单组分加成型结构粘接胶。

关键词:单组分;加成型硅胶;结构粘接

中图份类号:/Q436+.2文献标识码:A 文章编号:1001-5922(2019)05-0043-03

有机硅橡胶以其优异的综合性能(耐热性、耐候性和电性能等)而成为广泛应用的特种橡胶。按其固化机理可分为缩合型和加成型硅橡胶,加成型硅橡胶具有硫化速度较快、不释放小分子、没有腐蚀性、线收缩率较小、能深层固化、生产工艺简便以及成本低廉等优点。

单组分加成型硅橡胶具有点胶方便、高温快速硫化、环保以及无小分子释放等优点,在电子电器、汽车工业等领域具有广泛的应用前景。但是,其存在的贮存稳定性较差、强度较低和粘接性能较差等缺点也影响了单组分加成型硅橡胶的发展。本研究介绍了一种对玻璃、金属和塑料具有优异粘接性的可用于替代部分湿气固化的单组分缩合型硅胶之单组分加成型结构胶粘剂的制备,用以解决单组分缩合型硅胶在应用过程中固化速度较慢、无法深层固化、气味较大和有小分子释放等问题,因此,具有广阔的应用前景。

1实验部分

1.1主要原料及设备

端乙烯基硅油,浙江潤禾有机硅新材料有限公司;含氢硅油,江西海多化工有限公司;气相白炭黑(QS-102、QS-20、QS-30、QS-40),日本德山公司;增黏剂,自制;单组分铂金催化剂,自制;六甲基二硅氮烷、四甲基二乙烯基二硅氮烷,东莞市富天化工科技有限公司。

1.2仪器与设备

AG-IC型电子万能试验机,日本岛津公司;BGZ-146型电热鼓风干燥箱,上海博讯实业有限公司;DV-Ⅱ+Pro Ex-bra型黏度计,Brookfield公司;SK-300SV型搅拌机,日本写真化学公司;NH-5型真空捏合机,江苏强盛化工机械厂。

1.3单组分加成型有机硅橡胶结构胶粘剂的制备

1.3.1基料的制备

将端乙烯基硅油、水、六甲基二硅氮烷和四甲基二乙烯基二硅氮烷按一定比例加入到捏合机中,分批加入气相白炭黑(端乙烯基硅油:气相白炭黑=70:30),室温捏合2h,然后150℃下抽真空捏合4h,冷却至室温,加入总质量的40%乙烯基硅油混合稀释成可流动液体。

1.3.2增黏剂的制备

向带有冷凝装置和温度计的干燥三口烧瓶中依计量加入乙烯基三甲氧基硅烷,γ-(2,3-环氧丙氧)丙基三甲氧基硅烷和正硅酸甲酯,室温搅拌均匀后加入钛酸四乙酯,然后在冷却回流状态下加热至80℃反应1h,反完毕后在150℃下减压蒸馏除去低沸物,得到浅黄色增黏剂。

1.3.3单组分铂金催化剂的制备

在N2保护下,向带有冷凝装置和温度计的干燥三口烧瓶中依计量加入四(三苯基磷)铂(O)、乙醚和炔丙醇,室温搅拌12h后加热回流,冷却,重结晶,得到无色固体,用端乙烯基硅油稀释得到单组分铂金催化剂。

1.3.4胶粘剂的制备

取基料90g,含氢硅油适量,单组分铂金催化剂0.2g,增黏剂2g,搅拌机混合,QS-40调整触变。

1.4性能测试

(1)剪切强度:按照GB/T 71242008《胶粘剂拉伸剪切强度测定方法(刚性材料对刚性材料)》标准,采用电子万能试验机进行测试(试片规格为100mm×25mm×3mm的铝片,先用酒精清洗基材表面油污,然后涂上胶粘剂,2片基材贴合,胶粘剂厚度为1mm,在120℃烘箱中固化15min)。

(2)拉伸强度和断裂伸长率:按照GB/T 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》标准,采用电子万能试验机进行测试。

(3)黏度:采用黏度计进行测试[温度为(25+2)℃,相对湿度为(60±10)%]。

2结果与讨论

2.1乙烯基硅油对硅橡胶性能的影响

选用4种不同黏度的端乙烯基硅油制备基胶并稀释,所得的单组分硅橡胶性能如表1所示。

由表1可知:随着乙烯基硅油黏度的增加,胶粘剂黏度和断裂伸长率也在逐渐上升,剪切强度先增加后降低。乙烯基硅油黏度的增加就是分子质量、聚合度和链长的增加,这会提高胶粘剂的黏度及断裂伸长率,同时增加了分子链之间的缠绕而提高了剪切强度。当选择100Pa·s乙烯基硅油时,胶体交联密度反而降低,本体强度降低导致剪切强度的下降。综合考虑胶粘剂黏度,选择黏度为10Pa·s的乙烯基硅油较适宜。

2.2含氢硅油对硅橡胶性能的影响

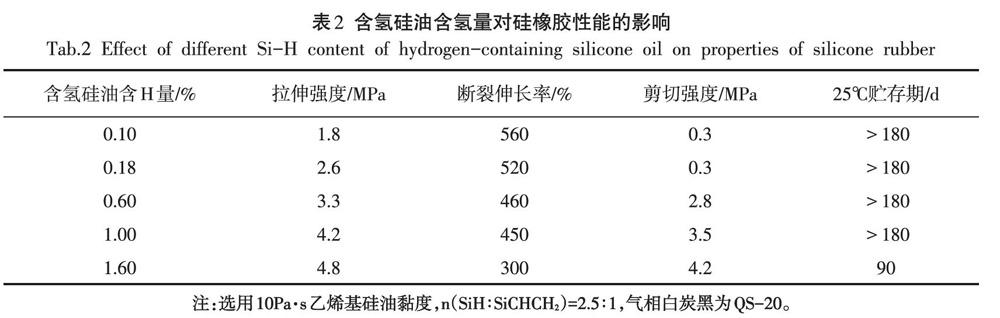

含氢硅油中氢的质量分数对硫化硅橡胶力学性能的影响较为显著,本研究考查了不同含氢量的含氢硅油对加成型液体硅橡胶性能的影响,结果表2所示。

由表2可知:当n(SiH/SiCHCH2)不变时,随着含氢硅油含氢量的增加,硅橡胶的剪切强度逐渐增加,这是由于随着含氢硅油含氢量的增加引起硅橡胶交联密度的增加,硅橡胶本体强度随之逐渐提高,表现出的剪切强度与硅橡胶的本体强度有关。当含氢硅油含氢量≤0.18%时,硅橡胶对基材几乎没有粘接性;当含氢硅油含氢量增加到0.6%~1.6%时,加成型硅橡胶的剪切强度逐渐增加,这是由于高含氢硅油更容易与基材表面的羟基反应,提高粘接力,但是1.6%含氢硅油由于SiH活性较高反而会降低胶粘剂的贮存期。综合考虑,选择含氢量为1.0%的含氢硅油较适宜。

2.3白炭黑对硅橡胶性能的影响

不同比表面积的亲水性气相白炭黑经疏水处理后对加成型硅橡胶性能的影响如表3所示。

由表3可知:随着白炭黑比表面积的增加,硅橡胶的拉伸强度、断裂伸长率和剪切强度先增后降;随着白炭黑比表面积的增加,活性官能团增多,与硅橡胶接触面积增大,形成更多的交联点,从而增加了整个体系的交联密度,进而达到更好的补强效果。当选择QS-40(比表面积为400m2/g)时,胶粘剂拉伸强度、断裂伸长率和剪切强度出现下降。这是因为白炭黑比表面积太大,添加量过多,导致其在胶料里的分散遇到限制,影响了其在聚合物中的分散效果,导致补强效果下降。综合考虑,选择QS-30(比表面积为300m2/g)较适宜。

3结论

通过对乙烯基硅油、含氢硅油和气相白炭黑的筛选,选用10Pa·s的端乙烯基硅油、1.0%的含氢硅油和QS~30搭配单组分铂金催化剂和增黏剂,最终得到拉伸强度为4.8MPa,断裂伸长率为490%,剪切强度为3.8MPa,室温贮存大于180d的单组分加成型结构胶粘剂。