亚麻针织物增强聚氨酯泡沫拉伸性能研究

2015-01-21王燕芳

王燕芳

摘要:采用反应注射成型的方法制备了以亚麻针织物为增强体、聚氨酯泡沫为基体的亚麻/聚氨酯复合材料,并对其进行拉伸性能试验。分析针织物密度、厚度、铺层方式对复合材料拉伸性能的影响。

关键词:针织物;聚氨酯;密度;铺层方式;拉伸性能

1 引言

复合材料是以一种材料为基体、另一种材料为增强体而组合成的材料。各种材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料而满足各种不同的要求[1]。作为复合材料增强体的纺织物主要有机织物、编织物和针织物三类。而其中的针织物又分纬编针织物和经编针织物两种[2]。

麻纤维具有耐磨、吸湿和散湿快、断裂强度高以及湿强更高的特点,其织成的织物完全具备替代玻璃纤维织成的织物用于热塑性树脂基复合材料中[3],并且麻类纤维是天然纤维,可以生物降解,不污染环境,是追求绿色环保复合材料的首选材料。聚氨酯作为一种新兴的有机高分子材料,被誉为“第五大塑料”,因其卓越的性能而被广泛应用于国民经济的众多领域[4]。软质聚氨酯塑料作为一种理想的衬垫材料,其回弹拉伸性好,但其抗负荷能力较差。本文通过采用反应注射成型的方法来制备复合材料,即在聚氨酯泡沫塑料的制备过程中添加亚麻针织物。制备的这种复合材料不仅能够提高聚氨酯泡沫塑料抗负荷的能力,而且仍能保持其良好的回弹性和拉伸性。

作为产业用纺织品,亚麻/聚氨酯复合材料不可避免会受到拉伸、弯曲、剪切等外力作用,因此其力学性能是产品设计时需要考虑的重要指标。本文仅对亚麻/聚氨酯复合材料的拉伸性能进行测试。

2 试验部分

2.1 亚麻针织物的编织

采用37.5tex的亚麻合股纱在电脑横机上编织了3种不同密度的平纹针织物来作为复合材料的增强体。因亚麻纱疵、毛羽多,摩擦阻力大,不易编织,所以在编织前对亚麻纱进行上蜡处理。平纹针织物的结构参数如表1所示。

2.2 复合材料的制备

采用反应注射成型的方法制备聚氨酯泡沫塑料和亚麻/聚氨酯复合材料。亚麻/聚氨酯复合材料的厚度以及增强针织物的铺层方式见表2。

2.3 拉伸试验

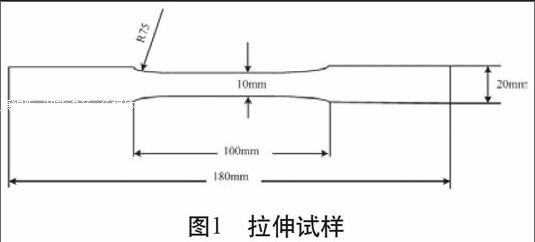

拉伸试验采用的是GB/T 1446—2005《纤维增强塑料性能试验方法总则》。拉伸试验仪采用的是南通宏大实验仪器有限公司生产的HD026N型电子织物强力仪。拉伸速度是100 mm/min,夹持距为100 mm,试样制备如图1所示。

图1 拉伸试样

2.4 试验结果与分析

亚麻/聚氨酯复合材料所能承受的最大载荷见表3。

由表3可以看出,聚氨酯厚度的增加能够起到增大拉伸载荷的作用;复合材料中增强针织物的密度越大,复合材料所能承受的拉伸载荷也就越大;增加复合材料中针织物的铺层数,能够增大复合材料的拉伸载荷,并且交叉(0°/90°)铺层的效果要好于同向(0°/0°)铺层的效果;对于相同的增强体针织物,增加复合材料的厚度,能够起到增大拉伸载荷的作用。

在对复合材料进行横向拉伸时,因针织物伸长率大于聚氨酯基体,所以在拉伸的初始阶段,随着位移的增加,复合材料所受的载荷也随之增大,直到复合材料中聚氨酯基体断裂,继续增加位移,复合材料中的针织物被拉成绳状,聚氨酯基体从针织物上脱离。在对复合材料进行纵向拉伸时,因针织物的伸长较小,基体与增强体会同时断裂。

就复合材料纵、横向而言,很明显其纵向拉伸载荷均高于其横向的拉伸载荷。

这与复合材料中的增强针织物有关,因为针织物在拉伸时承受载荷的纱线根数与织物拉伸方向有关。当纵向拉伸时,每个纵行主要有两根纱线受力,即两个圈柱受力,而横向拉伸时,每个横行只有1根纱线受力,即针编弧或沉降弧受力,这就造成了复合材料在纵向拉伸时的载荷要大于横向拉伸载荷。

2.5 实物图对比图

图2所示为亚麻/聚氨酯复合材料在拉伸试验前后的实物图对比图。

3 结论

对由不同密度、不同厚度、不同铺层方式作为增强体的亚麻/聚氨酯复合材料进行拉伸性测试,可得出以下结论:

(1)亚麻/聚氨酯复合材料中针织物的密度越大,复合材料所能承受的拉伸性能越好;

(2)增加亚麻/聚氨酯复合材料中针织物的铺层数,能够增加复合材料的拉伸性能,并且交叉(0°/90°)铺层效果要好于同向(0°/0°)铺层效果;

(3)对于相同的增强体针织物,单纯地只增加聚氨酯泡沫的厚度,能够起到增大拉伸载荷的作用。

参考文献:

[1]严涛海.亚麻热塑性增强复合材料成型工艺及性能研究[D].上海:东华大学,2009.

[2]李红霞,刘丽,黄故.亚麻/聚丙烯针织结构预制件及其力学性能[J].纺织学报,2008,29(10):52-55.

[3]刘丽妍,王瑞.麻纤维复合材料及其应用[J].产业用纺织品,2004,(2):37-40.

[4] 卢子兴,王仁,黄筑平,等.泡沫塑料力学性能研究综述[J].力学进展,1996,26(3):306-323.

(作者单位:福建省长乐职业中专学校)